Les moules à injection sont des outils essentiels dans le processus de fabrication des matières plastiques. Ils créent des pièces en injectant du plastique fondu dans une cavité du moule. Les deux moitiés principales du moule – le noyau et la cavité – forment les caractéristiques internes et externes de la pièce en plastique. Ce processus fait appel à plusieurs composants et techniques de précision qui garantissent une production de haute qualité et reproductible pour diverses industries.

Ce guide fournit des informations approfondies sur la conception des moules, la sélection des matériaux, les considérations critiques en matière de conception et les pratiques de maintenance, avec des aperçus pratiques sur les applications réelles dans tous les secteurs d’activité.

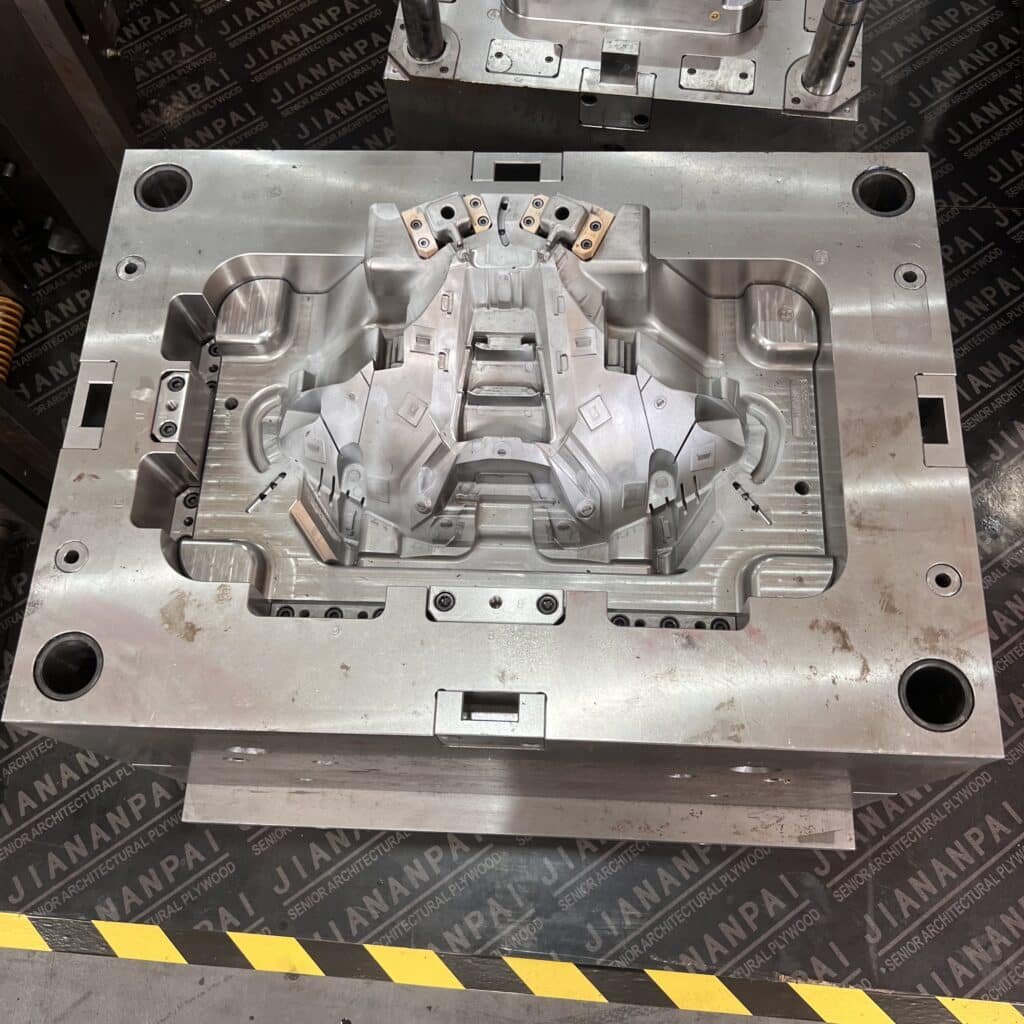

1. Qu’est-ce qu’un moule de moulage par injection ?

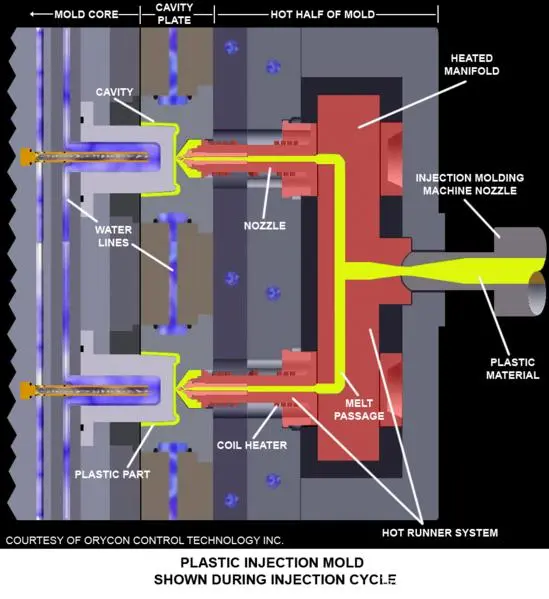

Les moules de moulage par injection sont des outils industriels utilisés pour donner une forme solide au plastique fondu en l’injectant sous pression à l’aide d’une matière plastique dans un moule. Cette cavité est façonnée avec précision pour refléter la forme finale du produit, c’est pourquoi le moule est généralement composé de deux éléments :

- Côté noyau : La configuration intérieure de la pièce moulée, y compris des éléments tels que des trous, des filets ou d’autres formes complexes. Le côté noyau est essentiel pour former la géométrie intérieure du produit.

- Côté de la cavité : Définit la géométrie et les caractéristiques extérieures de la pièce. Ce côté entre directement en contact avec le plastique en fusion et façonne la surface extérieure du composant final.

Fonctions clés des moules de moulage par injection :

- Distribution du matériau : Un réseau de canaux (carottes, glissières et portes) dirige le plastique fondu à l’intérieur du moule. La matière est ainsi uniformément répartie dans toutes les cavités et s’écoule sur toute la section du moule.

- Refroidissement : Les moules de moulage par injection comportent des canaux de refroidissement qui font passer un liquide de refroidissement (de l’eau la plupart du temps) dans le moule. Cela permet de refroidir et de solidifier le polymère liquide qui a été injecté, ce qui permet de démouler facilement les pièces sans les déformer.

- Ejection : Une fois que le plastique a coalescé et refroidi, les broches ou les plaques de l’opérateur poussent le composant moulé hors du cathéter. Cela permet de libérer la pièce en toute sécurité sans endommager le moule ou la pièce elle-même.

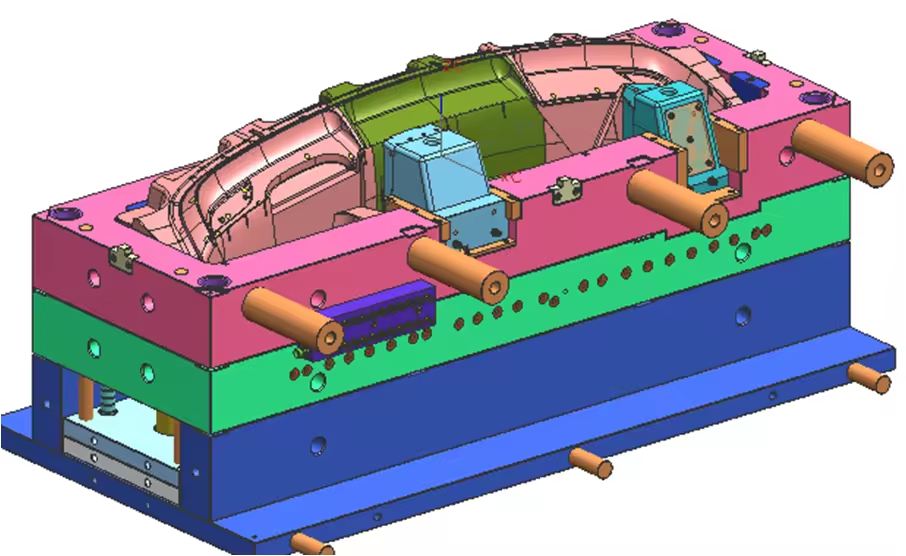

2. Composants essentiels d’un moule

Chaque moule comporte une série de composants essentiels qui jouent un rôle vital dans le moulage par injection. Les composants suivants sont essentiels pour une performance optimale du moule :

| Composant | Objectif | Matériel |

| Base du moule | Maintient et aligne les composants du moule | Acier P20, 718H |

| Cavité et cœur | Définit la forme de la pièce | Acier H13, aluminium (Al7075) |

| Système d’éjection | Repousse les pièces après refroidissement | SKD61, acier trempé |

| Canaux de refroidissement | Régule la température pour maintenir l’efficacité | Alliages de cuivre, acier inoxydable |

| Ventilateurs | Libère l’air et les gaz emprisonnés pendant le moulage | Fentes usinées (0.02-0.03mm) |

Base du moule

La base du moule est un élément important qui maintient tous les éléments du moule en place et assure leur alignement correct. Souvent, la base est fabriquée en acier P20 ou 718H, ce qui permet d’obtenir un ajustement de précision durable et facile à usiner.

Cavité et cœur

La cavité à l’intérieur des surfaces du moule définit les caractéristiques externes de la pièce, tandis que le noyau définit ses caractéristiques internes. Les pièces sont fabriquées à partir de matériaux résistants à la chaleur et à l’usure, comme l’acier H13, ou d’alliages d’aluminium, comme l’Al7075, qui est surtout utilisé pour les faibles volumes et le prototypage rapide.

Système d’éjection

Ils permettent à la pièce finie de refroidir et le système d’éjection la pousse hors du moule une fois qu’elle est refroidie. Le but de ce système est d’éjecter la pièce en toute sécurité sans endommager la partie du moule en utilisant des broches ou des plaques d’éjection en acier trempé (par exemple, SKD61).

Canaux de refroidissement

Les canaux de refroidissement sont intégrés à l’intérieur du moule pour réguler la température et optimiser les temps de cycle. Ils sont généralement fabriqués à partir d’alliages de cuivre et d’acier inoxydable, dont la conductivité thermique élevée permet de refroidir rapidement et uniformément la pièce.

Ventilateurs

Les évents sont de petites fentes ou canaux d’usinage qui permettent à l’air ou au gaz piégé de s’échapper pendant l’injection. S’il n’est pas bien ventilé, l’air emprisonné peut créer des défauts dans votre pièce (par exemple, des bulles ou des vides, une augmentation de la pression, etc.

3. Types de moules pour le moulage par injection

Les moules de moulage par injection se déclinent en plusieurs types en fonction des différents besoins de fabrication, tels que la production en grande quantité ou les applications spécialisées.

① Moules à deux plaques

Type : Le moule le plus simple et le moins cher est constitué de deux plans de joint. Le canal de coulée permet l’écoulement passif du plastique dans la cavité, et un plan de joint sépare le noyau et la cavité.

Idéal pour : Les pièces nécessitant des géométries simples sans actions latérales conviennent mieux aux moules à deux plaques ; les bouchons de bouteille, les clips automobiles et les petits biens de consommation en sont des exemples.

Temps de cycle : le temps de cycle des moules à deux plaques est compris entre 15 et 30 secondes, ce qui permet une production à grande vitesse de composants simples.

② Moules à trois plaques

Structure : Deux lignes de séparation séparent le système de canaux des pièces. Les plans de joint peuvent être simples ou impliquer des conceptions plus complexes, telles que des moules à plusieurs cavités permettant de former plusieurs pièces dans chaque cycle de moulage.

Idéal pour : Les moules à trois plaques sont idéaux pour la production d’empreintes multiples, c’est-à-dire de petits connecteurs électroniques ou de grandes quantités de biens de consommation.

Inconvénient : Le principal inconvénient des moules à trois plaques est le coût supplémentaire de l’outillage, car ces moules de moulage par injection peuvent être 20 à 30 % plus chers que les moules à deux plaques en raison de leur complexité accrue.

③ Moules pour canaux chauds

Structure : Les moules à canaux chauds sont conçus avec un collecteur chauffé qui maintient le plastique en fusion lors de son passage dans les canaux. Il n’y a pas de carotte, ce qui réduit également les déchets.

Avantages : Les moules à canaux chauds sont plus efficaces car ils éliminent les déchets de carotte et les temps de cycle sont plus rapides (5 à 15 % de temps de cycle en moins par rapport aux systèmes à canaux froids).

Coût : les systèmes à canaux chauds sont généralement 30 à 50 % plus chers que les systèmes à canaux froids en raison de la complexité des éléments chauffants et du système de collecteurs.

④ Moules de surmoulage et d’insertion

Processus : Le surmoulage consiste à injecter un second matériau, généralement du plastique mais aussi du métal, sur la surface d’un substrat existant. Un exemple est l’utilisation de plastiques souples et durs ; ce processus peut être utilisé pour lier deux matériaux différents.

Applications : Le surmoulage est largement utilisé dans les dispositifs médicaux dotés de capteurs intégrés, les poignées souples pour les outils à main et les composants multimatériaux dans les systèmes électroniques.

4. Matériaux de moulage : Choisir le bon alliage

Le choix du bon matériau pour le moule est essentiel pour obtenir la durabilité, la finition et les performances souhaitées. Voici quelques-uns des matériaux les plus couramment utilisés pour les moules :

| Matériel | Avantages | Inconvénients | Meilleur pour |

| Acier P20 | Abordable, bonne aptitude au polissage | Faible résistance à l’usure | Prototypes, faible volume (<50k cycles) |

| Acier à outils H13 | Haute résistance à la chaleur, durable | Coûteux, lourd | Production en grande quantité |

| Aluminium (7075-T6) | Léger, usinage rapide | Durée de vie limitée (~10k tirs) | Prototypage, production en petite quantité |

| Béryllium Cuivre | Conductivité thermique supérieure | Toxique pendant l’usinage | Zones de refroidissement à grande vitesse |

Acier P20

Un choix courant pour les prototypes sur place et la production de faibles volumes. (Abordable, très bonne aptitude au polissage). En effet, sa résistance à l’usure est inférieure à celle d’autres matériaux, tels que l’acier H13.

Acier à outils H13

Des productions en grande quantité sont nécessaires, et l’acier à outils H13 est largement utilisé pour sa résistance à la chaleur et sa durabilité supérieures. Cependant, il est plus cher et plus lourd, ce qui affecte le coût total de l’outillage.

Aluminium (7075-T6)

Dave : Légers et rapides à usiner, les alliages d’aluminium (par exemple, 7075-T6) conviennent parfaitement au prototypage et à la fabrication de faibles volumes. En revanche, les moules en aluminium, bien qu’ils puissent être fabriqués plus rapidement et à moindre coût, ont généralement une durée de vie plus courte, ce qui les rend moins adaptés aux applications à grand volume.

Béryllium Cuivre

Le cuivre au béryllium est utilisé dans les zones de refroidissement à grande vitesse en raison de sa conductivité thermique élevée. Cependant, il est toxique lorsqu’il est usiné, ce qui nécessite des mesures de sécurité particulières.

5. Considérations critiques sur la conception

La conception du moule est également essentielle au processus de moulage par injection. Les considérations de conception incluent divers éléments qui affectent l’efficacité du moule, la qualité de la pièce finale et les temps de cycle de production.

① Conception des portes

Le point d’injection est l’endroit où le plastique fondu pénètre dans la cavité du moule. Les types de portillons sont les portillons de bord, les portillons sous-marins et les portillons à pointe chaude.

Portes sur les bords : meilleures pour les pièces plates, elles n’endommagent que très peu la surface moulée.

Portes sous-marines : Ces portillons sont parfaits pour les petites pièces telles que les engrenages, car ils coupent automatiquement tout matériau excédentaire.

Portes à pointe chaude : caractéristiques des systèmes à canaux chauds garantissant des finitions de surface propres et l’absence d’ébarbage supplémentaire.

② Angles d’ébauche

Les angles de dépouille sont les cônes sur les côtés de la cavité du moule qui facilitent le démoulage de la pièce. En général, l’angle de dépouille minimal est de 1° à 2° pour les surfaces texturées et de 0,5° pour les noyaux polis. Si les angles de dépouille ne sont pas respectés, les pièces peuvent rester collées dans le moule, ce qui augmente le taux de rebut et réduit l’efficacité globale de la production.

③ Optimisation du refroidissement

Le refroidissement est l’un des facteurs les plus importants du moulage par injection. Cette baisse prolonge les temps de cycle de production tout en réduisant la qualité des pièces. Le temps de refroidissement doit généralement représenter 50 à 60 % de la durée du cycle. Les nouvelles technologies, telles que les canaux de refroidissement conformes imprimés en 3D, peuvent contribuer à optimiser le refroidissement, ce qui permet de réduire les temps de cycle et d’améliorer l’efficacité de la production.

6. Maintenance et prolongation de la durée de vie

Un bon entretien des moules est essentiel pour maintenir la qualité constante des pièces et augmenter la durée de vie des moules. Les activités de maintenance courantes comprennent la lubrification des broches d’éjection, le polissage des cavités et le redurcissement des noyaux en acier. Avec un entretien adéquat, les moules de moulage par injection peuvent durer de nombreuses années avec une efficacité optimale.

Pratiques d’entretien :

- Tous les jours : Graisser les broches d’éjection, contrôler l’usure et nettoyer les faces du moule.

- Mensuel : Mélanger les cavités du moule avec de la pâte de diamant pour obtenir une surface lisse ;

- Annuellement : Le durcissement des noyaux d’acier par nitruration peut prolonger la durée de vie du moule jusqu’à 100 000 cycles.

S’il n’est pas entretenu correctement, la durée de vie du moule diminuera considérablement. Par exemple, si les moules en acier H13 ne sont pas entretenus régulièrement, leur durée de vie peut diminuer de 40 %, ce qui entraîne un plus grand nombre de remplacements et, par conséquent, des arrêts de production plus longs.

7. Applications spécifiques à l’industrie

Les moules de moulage par injection sont utilisés dans diverses industries, chacune ayant des exigences spécifiques en matière de conception des moules, de sélection des matériaux et de processus de production.

| L’industrie | Exigences en matière de moisissures | BFY Mold’s Edge |

| Médical | Matériaux conformes à la FDA, certification ISO 13485 | Moulage en salle blanche validé |

| Automobile | Finitions brillantes, tolérances serrées (±0,02 mm) | Inspection CMM interne et soutien PPAP |

| Électronique grand public | Micro-moulage (pièces <1g), blindage EMI | Surmoulage LSR pour des joints étanches |

Top 10 des questions les plus fréquemment posées sur les moules de moulage par injection

1. Quels sont les matériaux couramment utilisés pour les moules de moulage par injection ?

Les moules sont généralement fabriqués en acier trempé (par exemple, P20, H13) pour les gros volumes de production ou en aluminium (par exemple, 7075-T6) pour les prototypes et les petits volumes. L’acier offre une grande durabilité (plus de 500 000 cycles), tandis que l’aluminium permet de réduire les coûts et les délais.

2. Comment choisir entre un moule en acier et un moule en aluminium ?

- Moules en acier : Meilleure solution pour les pièces de plus de 100 000 unités, les géométries complexes et les tolérances serrées (±0,01 mm).

- Moules en aluminium : Idéaux pour les prototypes ou les pièces de moins de 10 000 unités, ils offrent un délai d’exécution 50 % plus rapide et des coûts 30 à 40 % inférieurs.

3. Quelle est la durée de vie typique d’un moule à injection ?

- Moules en acier : 500 000-1 000 000 cycles avec un entretien adéquat.

- Moules en aluminium : 5 000 à 10 000 cycles. Des facteurs tels que l’abrasivité du matériau (par exemple, les résines remplies de verre) et les méthodes de refroidissement influent sur la longévité.

4. Combien coûte un moule d’injection personnalisé ?

Les coûts varient de 5 000 à 100 000 euros, en fonction de la situation :

- Matériau : Acier ou aluminium.

- Complexité : Actions latérales, contre-dépouilles ou microcaractéristiques.

- La taille : Les moules plus grands nécessitent plus de matériaux et de temps d’usinage.

5. Quel est le délai de fabrication d’un moule sur mesure ?

- Moules en aluminium : 2-4 semaines.

- Moules en acier : 6-12 semaines. Les services accélérés peuvent réduire les délais de 30 % mais augmenter les coûts de 15 à 25 %.

6. Quelles sont les mesures de contrôle de la qualité qui garantissent la précision du moule ?

Les fournisseurs réputés utilisent :

- CMM (machine à mesurer les coordonnées) : Vérifie les tolérances à ±0,005 mm.

- Analyse de l’écoulement du moule : Prévision et prévention des défauts tels que le gauchissement.

- Certification ISO 9001 : garantit la normalisation des processus.

7. Pouvez-vous modifier un moule existant pour apporter des changements à la conception ?

Oui, mais les coûts dépendent de la complexité :

- Modifications mineures (par exemple, redimensionnement du portail) : 500-500-2 000, 1-2 semaines.

- Révisions majeures (par exemple, ajout de cœurs) : 3 000-3 000-15 000, 3-6 semaines.

8. Comment gérez-vous l’entretien et les réparations des moisissures ?

Les prestataires offrent :

- Maintenance préventive : Nettoyage, lubrification et remplacement des composants à intervalles réguliers.

- Réparations d’urgence : assistance 24 heures sur 24 et 7 jours sur 7 en cas de problèmes critiques (par exemple, cavités fissurées).

- Reconditionnement : Polissage ou redurcissement des surfaces usées.

9. Quelles sont les industries dans lesquelles vous vous spécialisez pour la production de moules ?

Les principaux fournisseurs servent :

- Médical : Moules conformes à la FDA pour seringues ou implants.

- Automobile : Moules multi-empreintes pour tableaux de bord ou connecteurs.

- Électronique grand public : Moules à haute brillance pour les boîtiers de smartphones.

10. Quelle aide à la post-production fournissez-vous ?

- Assistance technique : Dépannage des pièces défectueuses ou optimisation des processus.

- Documentation : Dossiers de conception des moules, registres de maintenance et certifications des matériaux.

- Pièces de rechange : Accès immédiat aux goupilles d’éjection, aux curseurs ou aux éléments chauffants.

Conclusion

Les moules de moulage par injection sont essentiels à la production de composants en plastique de haute qualité dans diverses industries. Le choix du bon type de moule, du bon matériau et des bonnes options de maintenance permet d’optimiser la production, de réduire les coûts et de garantir la qualité du produit. L’impression 3D et les dispositifs photoniques organiques sont des exemples d’applications spécifiques ayant leurs propres exigences (telles que la morphologie des caractéristiques submicroniques) qui sont rendues possibles par une conception optimale des moules et une sélection performante des matériaux.

Pour l’outillage des moules de précision, BFY Mold offre une assistance experte en matière de conception pour la fabrication (DFM), des systèmes de moules hybrides rentables et des services de maintenance tout au long du cycle de vie. BFY Mold est votre partenaire pour des moules de moulage par injection de haute qualité, que ce soit dans le domaine médical, automobile ou électronique.