ABS의 유동성은 ABS 사출 성형 공정에서 PS와 PC 사이에 있습니다. 유동성은 감지 시 온도와 압력의 영향을 받으며, 사출 압력의 영향이 전반적으로 약간 더 큽니다. 따라서 일반적으로 성형 공정 중에 높은 사출 압력을 사용하여 충진 거동을 개선하고 용융 점도를 낮춥니다.

ABS는 아크릴로니트릴, 부타디엔, 스티렌의 공중합으로 만들어지며 일반적으로 아크릴로니트릴-부타디엔-스티렌 플라스틱으로 알려져 있습니다. 이 세 가지 모노머의 비율을 다양하게 조절하여 용융 온도와 유동 특성이 다른 ABS를 만들 수 있습니다. ABS에 내충격 등급, 내열 등급, 난연 등급, 투명 등급, 강화 등급, 전기 도금 등급 등 다른 플라스틱 또는 첨가제를 혼합하여 다양한 용도로 다양한 ABS 소재를 생산할 수 있습니다.

1. 성형 치료

ABS의 수분 흡수율은 약 0.2%-0.8%, 일반 등급 ABS의 경우 80-85 ° C에서 2-4 시간 동안 오븐에서 또는 80 ℃에서 건조 호퍼로 1-2 시간 동안 구운 후 ABS 사출 성형 가공합니다. 내열성 ABS 함유 PC 부품의 경우 건조 온도를 100 ℃로 적절하게 조정하고 특정 건조 시간은 공기 압출로 결정할 수 있습니다.

재활용 소재의 비율은 30%를 초과할 수 없으며, 전기 도금 등급 ABS는 재활용 소재를 사용할 수 없습니다.

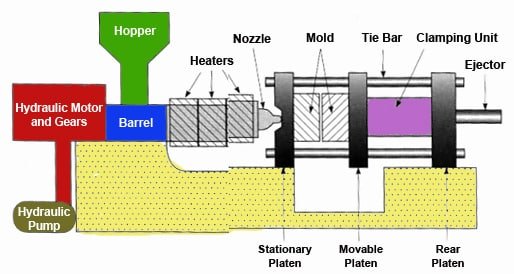

2. 사출 성형기 선택

표준 사출 성형기(나사 길이-직경 비율 20:1, 압축비 2 이상, 사출 압력 150MPa 이상)를 사용할 수 있습니다. 컬러 마스터배치를 사용하거나 제품의 외관에 높은 재료가 필요한 경우 직경이 작은 나사를 선택할 수 있습니다. 체결력은 플라스틱 등급 및 제품 요구 사항에 따라 4700-6200t/m2에 따라 결정됩니다.

3. 금형 및 게이트 설계

금형 온도는 60-65℃로 설정할 수 있습니다. 러너 직경 6-8mm. 게이트 폭은 약 3mm, 두께는 제품과 동일하며 게이트 길이는 1mm 미만입니다. 통풍구의 폭은 4-6mm, 두께는 0.025-0.05mm입니다.

4. 녹는 온도

공기 주입 방법으로 정확하게 결정할 수 있습니다. 등급에 따라 용융 온도도 다르므로 다음과 같이 설정하는 것이 좋습니다:

- 충격 등급: 220℃-260℃, 250℃가 바람직합니다.

- 도금 등급: 250℃-275℃, 270℃가 바람직합니다.

- 내열 등급 : 240 ℃-280 ℃, 265 ℃-270 ℃가 더 좋습니다.

- 난연성 등급: 200℃-240℃, 220℃-230℃가 더 좋습니다.

- 투명도 수준: 230℃-260℃, 245℃가 바람직합니다.

- 유리 섬유 강화 등급: 230℃-270℃

표면 요구 사항이 높은 제품의 경우 더 높은 용융 온도와 금형 온도가 사용됩니다.

5. 사출 속도

화재 등급은 느린 속도를 사용하고 열 등급은 빠르게 사용해야합니다. ABS 사출 성형 중 제품의 표면 요구 사항이 높으면 고속 및 다단 사출 성형의 화재 제어 속도를 사용해야합니다.

6. 배압

정상적인 상황에서는 배압이 낮을수록 좋으며 일반적으로 사용되는 배압은 0.5MPa이며 염색 재료는 색상 혼합물을 균일하게 만들기 위해 더 높은 배압을 사용해야 합니다.

7. 보존 시간

265°C의 온도에서 용융 튜브 내 ABS의 체류 시간은 5-6분을 초과하지 않아야 합니다. 난연 시간이 더 짧으므로 중지해야하는 경우 먼저 설정 온도를 100 ℃로 낮춘 다음 범용 ABS로 용융 튜브를 청소해야합니다. 세척한 혼합물은 추가 분해를 방지하기 위해 찬물에 넣어야 합니다.

다른 플라스틱에서 ABS 재질을 변경해야 하는 경우 먼저 PS, PMMA 또는 PE로 용융 튜브를 세척해야 합니다. 일부 ABS 제품은 방금 개봉했을 때는 문제가 없지만 일정 시간이 지나면 변색이 발생하는데, 이는 과열 또는 플라스틱이 용융 실린더에 너무 오래 머물러 있기 때문일 수 있습니다.

8. 제품 후처리

일반적으로 ABS 제품은 후처리가 필요하지 않으며, 전기 도금 제품만 표면 흔적을 부동 태화하기 위해 구워 (70-80 ℃, 2-4 시간) 도금해야하며, 도금이 필요한 제품은 이형제를 사용할 수 없으며 제거 후 즉시 제품을 포장해야합니다.

9. 성형 시 특별한 주의를 기울여야 하는 사항

ABS(특히 난연성 등급)에는 여러 등급이 있으며 가소화 후 나사 표면에 대한 용융물의 접착력이 매우 크고 오랜 시간이 지나면 분해됩니다. 위의 상황이 발생하면 스크류의 균질화 섹션과 압축을 꺼내 테스트를 닦고 정기적으로 PS로 스크류를 청소해야합니다.