Plastik kalıp tasarım ve imalat personeli, müşteri tarafından sağlanan yukarıdaki esas ve gerekliliklere göre kalıp tasarımını dikkatli bir şekilde gerçekleştirmeli ve kalıp tasarımı yapılırken yukarıdaki içerik tek tek somutlaştırılarak çizimler ve teknik dokümanlar şeklinde ifade edilecektir. Plastik kalıp tasarımı ve imalatının genel prosedürlerini detaylı olarak öğrenelim.

1. Plastik Kalıp Tasarım Optimizasyonu için Blueprint Analizi

Plastik kalıpların kalıp tasarımı ve imalatından önce, her şeyden önce, ürün çizimi veya gerçek ayrıntılı analiz ve sindirim, içeriği içerir:

a. Ürün geometrisi

b. Ürün boyutları, toleransları ve tasarım standartları;

c. Ürün teknik gereklilikleri (teknik koşullar);

d. Üründe kullanılan plastiklerin adı ve çeşidi;

e. Ürün yüzey gereksinimleri.

2. Kalıp Uyumluluğu için Enjeksiyon Makinesi Seçimi

Enjeksiyon makinesinin özelliklerinin belirlenmesi esas olarak plastik ürünlerin boyutuna ve üretim partisine bağlıdır, enjeksiyon makinesinin seçiminde tasarımcı esas olarak plastikleştirme oranını, enjeksiyon hacmini, sıkıştırma kuvvetini, montaj kalıbı üretim alanını (enjeksiyon makinesi çubuk aralığı), hacim oranını, ekstrüzyon formunu ve ekstrüzyon uzunluğunu dikkate alır. Müşteri, kullanılmış olan enjeksiyon model numarasını veya özelliklerini sağlarsa, tasarımcı parametrelerini karşılaştırmalı ve gereksinimleri karşılamaktan çok korkuyorsa, müşteriyle değiştirmeyi tartışmalıdır.

3. Kalıp İmalatında Boşluk Yerleşim Stratejileri

Boşluk sayısının belirlenmesi esas olarak ürünün öngörülen alanına, geometrik şekline (yan çekirdekli veya çekirdeksiz) ve ürünün doğruluğuna bağlıdır. Ve sonra ekonomi karar verir. Boşluk sayısı temel olarak aşağıdaki faktörlere göre belirlenir:

a. Ürün ağırlığı ve enjeksiyon makinesi enjeksiyon hacmi

b. Ürün projeksiyon alanı ve enjeksiyon makinesi kilitleme kuvveti

c. Kalıbın toplam boyutu ve enjeksiyon makinesi montaj braketi kalıbının etkili alanı (enjeksiyon makinesinin çubuğu arasındaki mesafe)

d. Ürün doğruluğu

e. Ürün rengi

f. Ürünün yan çekirdeği olup olmadığı ve tedavi yöntemi

g. Ürün üretim partisi (aylık parti veya yıllık parti).

h. Ekonomik faydalar; (model başına çıktı)

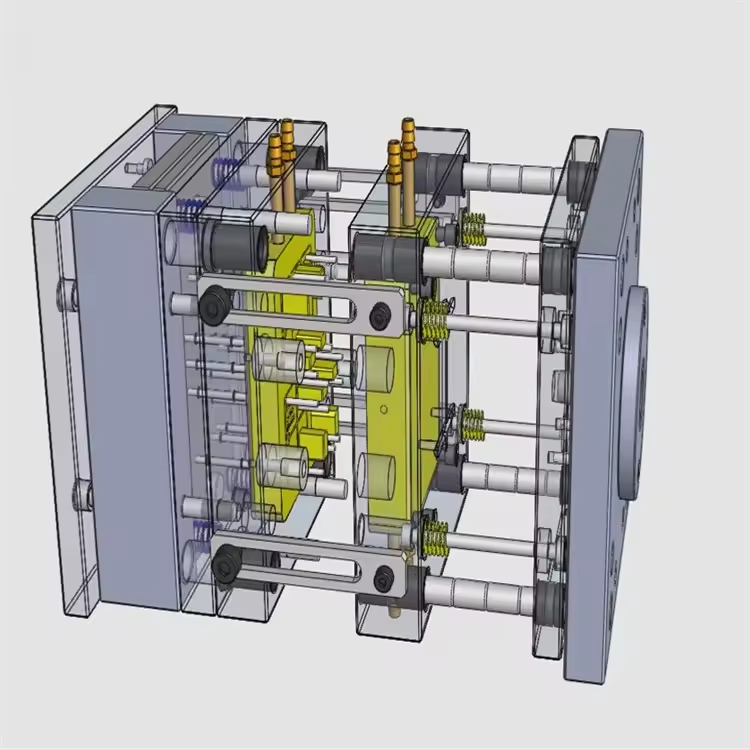

Bu faktörlerden bazıları karşılıklı olarak kısıtlanmıştır ve tasarım planını belirlerken, ana koşullarını karşılamak için koordine etmek gerekir. Kavite sayısı belirlendikten sonra kavite yerleştirilir, yani kavitenin konumu yerleştirilir. Boşluk düzenlemesi, kalıp boyutunu, dökme sisteminin tasarımını, dökme sisteminin dengesini, maça kaydırma mekanizmasının tasarımını, geçme ve maçanın tasarımını ve ısı transfer sisteminin tasarımını içerir. Bu sorunlar, nispeten mükemmel bir tasarım elde etmek için özel tasarım sürecinde ayarlanması gereken ayırma yüzeyi ve kapı konumu seçimini de içerir.

4. Hassas Kalıp İşlevselliği için Ayırma Yüzeyi Tasarımı

Bazı yabancı ürün çizimleri ayırma yüzeyini de belirtir, ancak kalıp tasarımcısı birçok kalıp tasarımına karar vermelidir. Genel olarak, bir düzlem üzerindeki ayırma yüzeyinin kullanımı kolaydır, bu nedenle üç boyutlu parçanın ayırma yüzeyine dokunurken özel dikkat gerekebilir. Ayırma yüzeyinin seçimi aşağıdaki ilkeleri takip etmelidir:

a. Ürünün görünümünü etkilemeyen ürünler için, özellikle de görünüm için net gereksinimleri olanlar için, yazmanın görünüm üzerindeki etkisine dikkat edilmelidir.

b. Ürün doğruluğunun sağlanmasına yardımcı olun

c. Kalıp işlemeye elverişli

d. Dökme sistemi, egzoz sistemi ve soğutma sisteminin tasarımına elverişlidir

e. Ürün kalıplamaya, ürün bakımını kesmeye ve kalıbı açarken ürünü hareketli kalıp tarafında bırakmaya elverişlidir;

f. Metal eklentinin kolay kurulumu

5. Yan Çekirdek Çekme Mekanizmaları: Tasarım ve Uygulama

Yan ayırma mekanizmasını tasarlarken, güvenlik ve güvenilirliği sağlayın ve ejektör mekanizması ile etkileşimi önlemeye çalışın. Aksi takdirde, geri akış mekanizmasını kalıba yerleştirin.

6. Verimli Plastik Akışı için Kapı Sistemi Tasarımı

Yolluk sisteminin tasarımı, ana kanalın seçimini, yönlendirme kanalının kesit şeklinin ve boyutunun belirlenmesini, kapı konumunun seçimini, kapının şeklini ve kapının kesit boyutunu içerir. Nokta kapısı kullanıldığında, yönlendiricinin düşmesini sağlamak için, kapı serbest bırakma cihazı, dökme sistemini tasarlarken öncelikle kapı konumunun seçimine dikkat etmelidir. Kapı konumunun seçimi, ürünün kalıplama kalitesi ve sorunsuz enjeksiyon süreci ile doğrudan ilişkilidir. Kapı konumunu aşağıdaki ilkelere göre seçin

a. Kapı konumu, kullanım sırasında kalıp işlemeyi ve kapı temizliğini kolaylaştırmak için mümkün olduğunca ayırma yüzeyinde seçilmelidir;

b. Kapı konumu ile boşluğun her bir parçası arasındaki mesafe, akışın daha kısa olması için mümkün olduğunca tutarlı olmalıdır.

c. Plastik boşluğa akarken, kapı konumu plastik enjeksiyonunu kolaylaştırmak için boşluğun daha geniş ve daha kalın kısmına göre olmalıdır

d. Boşluğa akarken, plastiğin doğrudan boşluk duvarı, çekirdek ve geçme ile çarpışmasını önleyin. Bu şekilde, plastik hızlı bir şekilde boşluğun çeşitli kısımlarına akabilir, çekirdek ve eklenti deformasyonunu önler.

e. Üründe kaynak izlerinin görünmesini engellemek, ürünün önemsiz kısımlarında kaynak izlerinin görünmesini engellemek;

f. Kapı konumu ve plastik giriş yönü, plastik boşluğa aktığında, boşluktaki gaz tahliyesine elverişli olan boşluğun paralel yönü boyunca eşit olarak akmalıdır;

g. Kapı, contanın çıkarılmasının kolay olduğu kısma yerleştirilmeli ve ürünün görünümünü etkilememeye çalışılmalıdır.

Yukarıdakiler, plastik Kalıp tasarımı ve imalatının genel prosedürünün ayrıntılı çalışmasıdır. Daha fazla bilgiye ihtiyacınız varsa, istediğiniz zaman BFY Kalıp ile iletişime geçebilirsiniz!