Üretim söz konusu olduğunda, doğru yöntemi seçmek istenen kalite, verimlilik ve maliyet etkinliğini elde etmek için çok önemlidir. Her birinin avantajları ve en iyi kullanım senaryoları olan iki popüler teknik CNC işleme ve enjeksiyon kalıplamadır. Bu makale, bu iki yöntemi karşılaştıracak ve üretim süreçlerinizi optimize etmek için her birini ne zaman kullanmanız gerektiğini vurgulayacaktır.

CNC İşleme

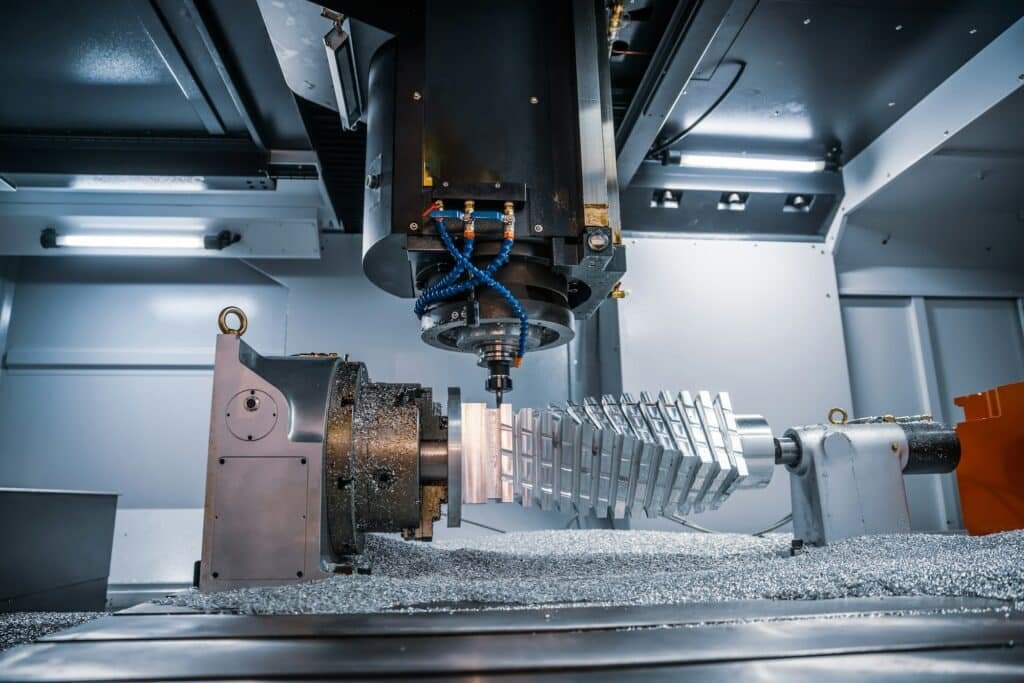

CNC (Bilgisayarlı Sayısal Kontrol) işleme, istenen şekli oluşturmak için katı bir bloktan (veya iş parçasından) malzeme çıkarmak için bilgisayar kontrollü makineler kullanan eksiltici bir üretim sürecidir. Yaygın CNC makineleri arasında değirmenler, torna tezgahları ve yönlendiriciler bulunur.

Avantajlar:

- Hassasiyet ve Doğruluk: CNC makineleri çok dar toleranslara ve yüksek detay seviyelerine ulaşabilir, bu da onları karmaşık ve girift tasarımlar için ideal hale getirir.

- Esneklik: Metaller, plastikler ve kompozitler dahil olmak üzere çok çeşitli malzemeler için uygundur.

- Prototipleme: Özel kalıplar gerektirmediği için prototip ve küçük partiler üretmek için mükemmeldir.

- Özelleştirme: Önemli ek maliyetler olmadan özelleştirilmiş veya tek seferlik parçalar için kolayca uyarlanabilir.

Dezavantajlar:

- Malzeme Atığı: Eksiltici bir süreç olduğundan, CNC işleme önemli miktarda malzeme atığı üretebilir.

- Maliyet: Her bir parçanın işlenmesinde harcanan zaman ve işçilik nedeniyle büyük üretim çalışmaları için birim başına daha yüksek maliyet.

- Zaman alıcı: Büyük miktarlarda üretim için genellikle enjeksiyon kalıplamadan daha yavaştır.

CNC İşleme Ne Zaman Kullanılmalı?

- Prototipleme ve Küçük Partiler: Esnekliği ve hassasiyeti sayesinde prototipler ve küçük üretim serileri oluşturmak için idealdir.

- Karmaşık Geometriler: Karmaşık detaylara ve sıkı toleranslara sahip parçalar için en iyisi.

- Özel Parçalar: Tasarımın sık sık değişebileceği özel veya uzmanlaşmış parçalar için uygundur.

Enjeksiyon Kalıplama

Enjeksiyon kalıplama, erimiş malzemenin, genellikle plastiğin, parçaları oluşturmak için bir kalıp boşluğuna enjekte edildiği bir üretim sürecidir. Öncelikle aynı parçaların seri üretimi için kullanılır.

Avantajlar:

- Verimlilik: Büyük ölçekli üretim için son derece verimli, binlerce aynı parçayı hızlı bir şekilde üretebilir.

- Birim Başına Düşük Maliyet: İlk kalıp yatırımından sonra birim başına düşük maliyet nedeniyle yüksek hacimli üretim çalışmaları için ekonomiktir.

- Tutarlılık: Üretilen tüm parçalarda tekdüzelik ve tutarlılık sağlar.

- Malzeme Kullanımı: Fazla malzeme genellikle geri dönüştürülebildiği ve yeniden kullanılabildiği için minimum atık.

Dezavantajlar:

- Başlangıç Maliyeti: Özel kalıplar oluşturmak için yüksek başlangıç maliyeti, düşük hacimli üretim için daha az uygun hale getirir.

- Teslim Süresi: Üretim başlamadan önce kalıp oluşturma için daha uzun teslim süresi.

- Sınırlı Malzeme Seçenekleri: Öncelikli olarak plastikler için kullanılır ve CNC işlemeye kıyasla diğer malzemeler için daha az seçenek vardır.

Enjeksiyon Kalıplama Ne Zaman Kullanılır?

- Yüksek Hacimli Üretim: Büyük miktarlarda parçayı verimli ve uygun maliyetli bir şekilde üretmek için en iyisidir.

- Tekdüzelik: Parçaların boyut, şekil ve kalite açısından aynı olması gerektiğinde idealdir.

- Parça Başına Daha Düşük Maliyet: İlk kalıp maliyetinin amorti edilebildiği yüksek hacimli üretim çalışmaları için en uygun maliyetlidir.

CNC İşleme ve Enjeksiyon Kalıplama

Üretim Hacmi:

- CNC İşleme: Düşük ila orta üretim hacimleri için daha uygundur. Parça başına maliyet, artan hacimle birlikte yüksek kalır.

- Enjeksiyon Kalıplama: Parça başına maliyetin daha büyük miktarlarla önemli ölçüde azaldığı yüksek hacimli üretim için en iyisidir.

Maliyet Değerlendirmeleri:

- CNC İşleme: Her bir parçanın işlenmesinde harcanan emek ve zaman nedeniyle birim başına daha yüksek maliyet. Bununla birlikte, özel kalıplara ihtiyaç duyulmaması, prototipler ve düşük hacimler için daha uygun maliyetli olmasını sağlar.

- Enjeksiyon Kalıplama: Yüksek ilk kalıp maliyeti, ancak büyük üretim çalışmaları için daha düşük birim başına maliyet. Kalıp masrafı nedeniyle düşük hacimler için uygun maliyetli değildir.

Malzeme ve Tasarım Esnekliği:

- CNC İşleme: Metaller, plastikler ve kompozitler dahil olmak üzere daha geniş bir malzeme çeşitliliği ile çalışabilir. Karmaşık ve özel tasarımlar için daha fazla esneklik sunar.

- Enjeksiyon Kalıplama: Öncelikle malzeme seçimlerinde bazı sınırlamaları olan plastikler için kullanılır. Büyük miktarlarda çoğaltılabilen daha basit tasarımlar için daha uygundur.

Hız ve Verimlilik:

- CNC İşleme: Her parçanın ayrı ayrı işlenmesi nedeniyle büyük üretim çalışmaları için daha yavaş. Prototipler ve küçük partiler için daha verimlidir.

- Enjeksiyon Kalıplama: Kalıp oluşturulduktan sonra yüksek hızlı üretim döngüleri ile seri üretim için son derece verimlidir.

CNC İşleme ve Enjeksiyon Kalıplamanın Detaylı Karşılaştırması

| Özellik | İyi yüzey kalitesi, işlem sonrası ile geliştirilebilir | Enjeksiyon Kalıplama |

|---|---|---|

| İşlem Türü | Eksiltici üretim | Katmanlı üretim |

| Malzeme Türleri | Metaller, plastikler, kompozitler | Öncelikli olarak termoplastikler ve termosetler |

| Üretim Hacmi | Düşük ila orta hacim | Yüksek hacim |

| Parça Başına Maliyet | Düşük hacimler için daha yüksek, hacimle birlikte azalır | Yüksek hacimlerde parça başına daha düşük |

| İlk Kurulum Maliyeti | Daha düşük başlangıç maliyetleri | Küf oluşumu nedeniyle daha yüksek |

| Teslim Süresi | Prototipler için kısa; üretim için daha uzun | İlk kurulum için daha uzun; üretim çalışmaları için daha kısa |

| Hassasiyet | Çok yüksek hassasiyet (±0,01 mm veya daha iyi toleranslar) | İyi hassasiyet ancak kalıp tasarımı ile sınırlı |

| Tasarım Karmaşıklığı | Karmaşık geometriler için mükemmel | Karmaşık tasarımlar için iyidir; kalıp karmaşıklığı maliyeti etkiler |

| Malzeme Atıkları | Atık üretir (kesilmiş parçalar) | Minimum atık; fazla malzeme geri dönüştürülebilir |

| Yüzey İşlemi | İyi bir yüzey kalitesi işlem sonrası ile geliştirilebilir | Kalıp tasarımı ile mükemmel yüzey kalitesi |

| Esneklik | Yüksek esneklik; tasarım değişikliklerine kolay uyum | Düşük esneklik; değişiklikler yeni kalıplar gerektirir |

| İşlem Sonrası İhtiyaçlar | Genellikle bitirme işlemleri gerektirir | Tipik olarak minimum son işlem gerekir |

| Uygulama Örnekleri | Havacılık ve uzay bileşenleri, tıbbi cihazlar, özel parçalar | Tüketici ürünleri, otomotiv parçaları, ambalaj |

| Çevresel Hususlar | Malzeme israfı önemli olabilir | Genel olarak daha az atık; geri dönüştürülmüş malzemeler kullanabilir |

Çözüm

CNC işleme ve enjeksiyon kalıplama arasında seçim yapmak büyük ölçüde projenizin özel ihtiyaçlarına bağlıdır. CNC işleme, hassasiyet ve esneklik sunar ve prototipler ve düşük hacimli üretim için idealdir. Öte yandan enjeksiyon kalıplama, birim başına daha düşük maliyetler ve tutarlı kalite ile yüksek hacimli üretimde mükemmeldir. Her bir yöntemin güçlü yönlerini ve sınırlamalarını anlamak, üretim hedeflerinizle uyumlu bilinçli bir karar vermenize yardımcı olacaktır.

BFY Kalıp Hakkında

BFY Mold’da, enjeksiyon kalıplama işleme ve kalıp üretimi ve imalatı dahil olmak üzere birinci sınıf üretim çözümleri sağlama konusunda uzmanız. Hizmetlerimiz seri üretim, isteğe bağlı üretim, CNC işleme ve ayna kıvılcımını kapsamaktadır. Fabrikamız ve kaliteye olan bağlılığımızla, süreçlerimizin ve ürünlerimizin en yüksek standartları karşılamasını sağlıyoruz. Üretimde mükemmelliği deneyimlemek için bizimle ortak olun.

Daha fazla bilgi için web sitemizi ziyaret edin veya doğrudan bizimle iletişime geçin. Sizinle çalışmak için sabırsızlanıyoruz!