Modern üretimin geniş alanında, plastik enjeksiyon kalıplama süreci, sayısız endüstrinin üretim manzarasını şekillendiren bir kilit taşı olarak duruyor. Üreticiler verimlilik, hassasiyet ve maliyet etkinliği için çabaladıkça, plastik enjeksiyon kalıplama maliyetini yöneten karmaşık dinamikleri anlamak çok önemli hale gelmektedir. Bu giriş makalesi, plastik enjeksiyon kalıplama maliyetlerinin çok yönlü dünyasını araştırmakta, bunları etkileyen birincil faktörleri ortaya çıkarmakta ve maliyet azaltma için stratejik yolları araştırmaktadır.

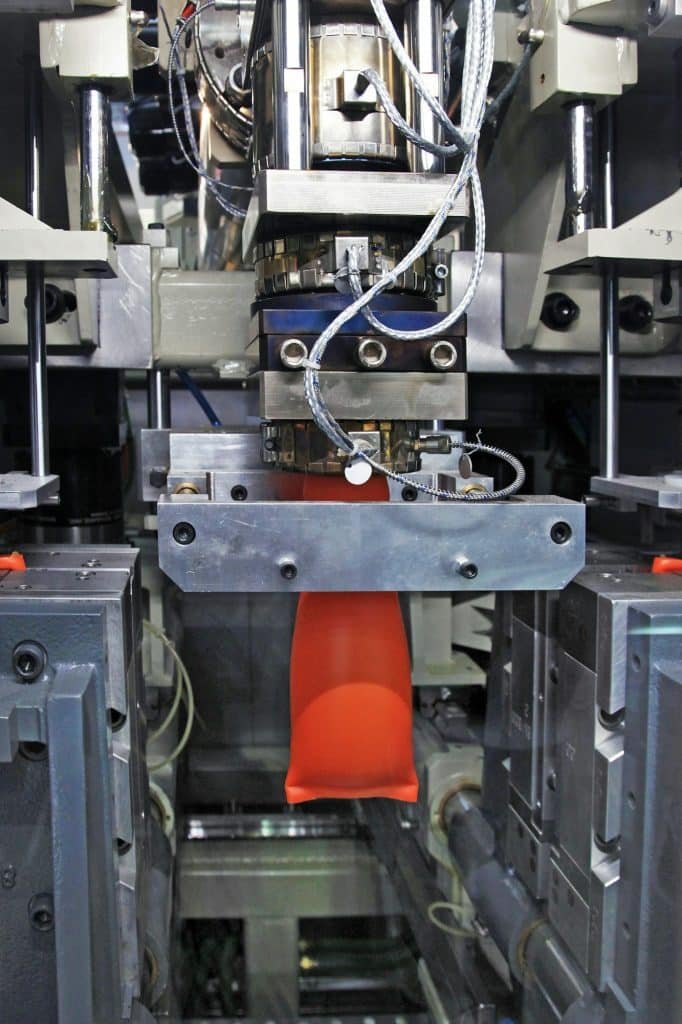

Maliyetin inceliklerine girmeden önce, plastik enjeksiyon kalıplamanın temellerini kavramak çok önemlidir. Bu üretim süreci, erimiş plastik malzemenin bir kalıp boşluğuna enjekte edilmesini ve belirli bir şekil oluşturmak için soğuyup katılaşmasına izin verilmesini içerir. Çok yönlülüğü, ölçeklenebilirliği ve karmaşık tasarımları yüksek hassasiyetle üretme kabiliyeti ile bilinen plastik enjeksiyon kalıplama, çok çeşitli ürünlerin seri üretimi için başvurulan bir yöntem haline gelmiştir.

Enjeksiyon Kalıplama Maliyetini Etkileyen Faktörler:

Plastik enjeksiyon kalıplama maliyeti, her biri süreçle ilgili genel masrafın belirlenmesinde önemli bir rol oynayan çeşitli faktörlerin bir birleşimidir. Bu faktörleri anlamak, üretim maliyetlerini optimize etmek ve küresel pazarda rekabetçi kalmak isteyen üreticiler için çok önemlidir. Plastik enjeksiyon kalıplama maliyetini etkileyen temel unsurlar şunlardır:

1. Hammadde Maliyetleri:

Plastik reçine seçimi toplam maliyeti önemli ölçüde etkiler. Farklı reçineler farklı fiyat noktalarına sahiptir ve malzeme gücü, dayanıklılık ve kullanım amacı gibi hususlar karar verme sürecine dahil edilmelidir. Küresel pazar eğilimleri ve jeopolitik faktörlerden etkilenen hammadde fiyatlarındaki dalgalanmalar da maliyet denklemine bir dalgalanma unsuru ekleyebilir.

2. Kalıp Alet Giderleri:

Kalıpların oluşturulması ve bakımı, plastik enjeksiyon kalıplamanın ön maliyetlerinin önemli bir bölümünü oluşturur. Kalıp tasarımının karmaşıklığı, kalıp için kullanılan malzemenin türü ve beklenen üretim hacmi, genel kalıp masraflarına katkıda bulunur. Yüksek kaliteli kalıplara yapılan yatırımlar, kusurları azaltarak ve üretim verimliliğini artırarak genellikle uzun vadeli faydalar sağlar.

3. Makine ve İşçilik Maliyetleri:

Enjeksiyon kalıplama makinelerinin verimliliği, döngü süreleri ve üretim sürecindeki otomasyon seviyesi maliyetleri doğrudan etkiler. Makine işletimi, kalite kontrolü ve bakım için vasıflı işgücü gereklidir. İşçilik maliyetleri, üretim tesisinin coğrafi konumuna bağlı olarak önemli ölçüde değişebilir; daha düşük ücret oranlarına sahip bölgeler genellikle maliyet avantajından yararlanır.

4. Enerji Harcamaları:

Enjeksiyon kalıplama enerji yoğun bir süreçtir ve elektrik ve diğer kamu hizmetleri de dahil olmak üzere enerji maliyeti genel üretim giderlerine katkıda bulunur. Enerji tasarruflu teknolojilerin uygulanması, makine ayarlarının optimize edilmesi ve sürdürülebilir uygulamaların benimsenmesi, enerji maliyetlerinin genel bütçe üzerindeki etkisini azaltabilir.

5. Mevzuata Uygunluk:

Farklı bölgeler ve endüstriler, üreticilerin uyması gereken farklı düzenleyici gerekliliklere ve standartlara sahip olabilir. Çevre yönetmeliklerine, güvenlik standartlarına ve kalite sertifikalarına uyum plastik enjeksiyon kalıplama maliyetini etkileyebilir. Bu standartların karşılanmaması para cezalarına, yeniden işleme maliyetlerine ve üretim kuruluşunun itibarının zedelenmesine neden olabilir.

Plastik Enjeksiyon Kalıplama Maliyetinin Azaltılması:

Maliyet optimizasyonu arayışında olan üreticiler, verimliliği artırmak ve giderleri azaltmak için stratejik önlemler alabilir. İşte dikkate alınması gereken temel stratejiler:

1. Malzeme Seçimi ve Optimizasyonu:

Nihai ürünün özel gereksinimlerinin dikkatlice değerlendirilmesi, üreticilerin performans ve maliyet arasında bir denge kuran malzemeleri seçmesine olanak tanır. Geri dönüştürülmüş veya biyo-bazlı plastiklerin kullanılması, malzeme maliyetlerini potansiyel olarak azaltırken sürdürülebilirlik hedefleriyle de uyumlu olabilir.

2. Verimli Kalıp Tasarımı ve Bakımı:

İyi tasarlanmış, dayanıklı kalıplara yatırım yapmak uzun vadede maliyet tasarrufu sağlayabilir. Düzenli bakım ve önleyici tedbirler kalıpların ömrünü uzatabilir, değiştirme sıklığını azaltabilir ve arıza süresini en aza indirebilir.

3. Otomasyon ve Teknoloji Entegrasyonu:

Enjeksiyon kalıplama süreçlerinde otomasyon ve ileri teknolojilerin benimsenmesi verimliliği artırabilir, döngü sürelerini azaltabilir ve işçilik maliyetlerini en aza indirebilir. Robotik ve sensör teknolojileri, görevleri otomatikleştirmek, üretimde hassasiyet ve tutarlılık sağlamak için kullanılabilir.

4. Enerji Verimliliği Uygulamaları:

Enerji tasarruflu makinelerin uygulanması ve üretim süreçlerinin optimize edilmesi, enerji harcamalarında önemli tasarruflar sağlayabilir. Üreticiler, iyileştirme alanlarını belirlemek için enerji denetimleri yapabilir ve enerji tüketimini en aza indiren teknolojilere yatırım yapabilirler.

5. Yalın Üretim İlkeleri:

Yalın üretim ilkelerinin benimsenmesi israfın ortadan kaldırılmasına, süreçlerin düzene sokulmasına ve genel verimliliğin artırılmasına yardımcı olur. Tam zamanında üretim, optimize edilmiş envanter yönetimi ve sürekli iyileştirme uygulamaları maliyetlerin azaltılmasına katkıda bulunur.

6. Tedarikçi İşbirliği:

Tedarikçilerle güçlü ortaklıklar kurmak maliyet avantajı sağlayabilir. Hammaddeler için uygun koşulların müzakere edilmesi, toplu satın alma seçeneklerinin araştırılması ve süreç optimizasyonu girişimlerinde işbirliği yapılması karşılıklı fayda sağlayan bir ilişki yaratabilir.

7. Coğrafi Hususlar:

Üretim tesislerinin coğrafi konumunun değerlendirilmesi işgücü maliyetlerini, mevzuata uygunluğu ve lojistik giderlerini etkileyebilir. Belirli bölgelerde daha düşük işçilik maliyetleri cazip olabilirken, nakliye maliyetleri ve ticaret düzenlemeleri gibi diğer faktörler de dikkate alınmalıdır.

Çözüm:

Üreticiler plastik enjeksiyon kalıplamanın karmaşık arazisinde gezinirken, maliyetleri etkileyen incelikli faktörleri anlamak stratejik karar verme için çok önemlidir. Hammadde seçiminden verimli kalıp tasarımına, teknolojik gelişmelerin benimsenmesine ve enerji tüketiminin optimize edilmesine kadar maliyet azaltma arayışı çok yönlü bir yaklaşım gerektirir. Ekonomik hususlar ile teknolojik yeniliklerin kesiştiği bu dinamik ortamda, üreticiler yalnızca maliyetleri en aza indirmekle kalmayıp aynı zamanda plastik enjeksiyon kalıplama süreçlerinin genel sürdürülebilirliğini ve rekabet gücünü artıracak fırsatları da ortaya çıkarabilirler.