Enjeksiyon kalıplama, diş fırçaları ve şişe kapakları gibi günlük ürünlerden otomotiv ve tıbbi uygulamalar için karmaşık bileşenlere kadar çok çeşitli plastik parçalar üretmek için kullanılan oldukça verimli bir üretim sürecidir. Süreç, erimiş plastiğin bir kalıp boşluğuna enjekte edilmesini, burada soğumasını ve istenen şekle katılaşmasını içerir. Enjeksiyon kalıplama ölçeklenebilirlik, hassasiyet ve üretim hızı açısından önemli avantajlar sunarken, maliyet yönetimi rekabetçi kalmak isteyen üreticiler için kritik bir unsur olmaya devam etmektedir.

Enjeksiyon Kalıplamayı Anlamak

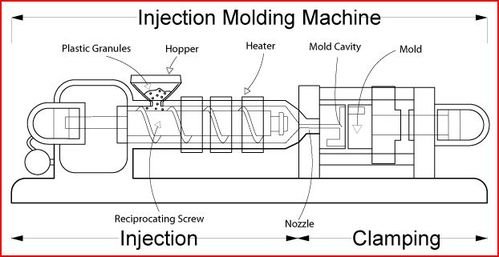

Maliyet tasarrufu stratejilerine geçmeden önce, enjeksiyon kalıplama sürecinin temel bileşenlerini ve adımlarını kavramak çok önemlidir:

Enjeksiyon Kalıplama Süreci

- Malzeme Hazırlama: Termoplastik peletler enjeksiyon kalıplama makinesinin haznesine beslenir ve burada eriyene kadar ısıtılır.

- Enjeksiyon: Erimiş plastik, bir vida veya ram enjektör kullanılarak yüksek basınç altında kalıp boşluğuna enjekte edilir.

- Soğutma: Kalıp soğutularak plastiğin nihai parça şekline katılaşması sağlanır.

- Çıkarma: Parça katılaştıktan sonra, daha ileri işlemler veya paketleme için kalıptan çıkarılır.

Bu sürecin her adımı maliyet optimizasyonu için fırsatlar sunar. Aşağıda, ilgili parametre durumlarıyla birlikte enjeksiyon kalıplama maliyetlerinden tasarruf etmenin bazı basit yolları yer almaktadır.

Enjeksiyon Kalıplama Maliyetlerinden Nasıl Tasarruf Edilir?

Malzeme Seçimi ve Optimizasyonu

Doğru malzemeyi seçmek, performans ve maliyeti dengelemek için çok önemlidir. Yüksek kaliteli malzemeler genellikle daha yüksek bir fiyat etiketi ile gelir, ancak ürünün bütünlüğünden ödün vermeden daha ucuz alternatifleri tercih etmek önemli tasarruflar sağlayabilir.

Dış mekan plastik mobilyaları üreten bir şirket, polikarbonat (PC) kullanımından yüksek etkili polipropilen (PP) karışımına geçti. Bu değişiklik, gerekli dayanıklılığı ve UV direncini korurken malzeme maliyetlerini %30 oranında azalttı.

Çevrim Süresi Azaltımı

Çevrim süresinin (bir üretim döngüsünü tamamlamak için gereken süre) en aza indirilmesi üretkenliği ve maliyeti doğrudan etkiler. Çevrim süresini azaltmaya yönelik stratejiler arasında soğutma süresini optimize etmek, kalıp tasarımını iyileştirmek ve gelişmiş makineler kullanmak yer alır.

Bir üretici, kalıplarına konformal soğutma kanalları uygulayarak soğutma süresini döngü başına 20 saniyeden 12 saniyeye düşürdü. Bu da üretim hızında %40’lık bir artışa yol açarak işçilik ve genel gider maliyetlerini önemli ölçüde düşürdü.

Malzeme Atıklarını En Aza İndirmek

Malzeme atıkları yolluklar, yolluklar ve kusurlu parçalar gibi çeşitli şekillerde ortaya çıkabilir. Atıkların azaltılması sadece hammadde maliyetlerinden tasarruf sağlamakla kalmaz, aynı zamanda bertaraf masraflarını da azaltır.

PET enjeksiyon kalıplama maliyeti

Enerji Verimliliği

Enerji tüketimi enjeksiyon kalıplamada önemli bir maliyet faktörüdür. Enerji tasarruflu makinelerin kullanılması ve makine ayarlarının optimize edilmesi önemli tasarruflar sağlayabilir.

Kalıp Tasarımının İyileştirilmesi

Yüksek kaliteli kalıp tasarımına yatırım yapmak, hataları en aza indirerek, döngü sürelerini kısaltarak ve genel üretim verimliliğini artırarak uzun vadeli maliyetleri azaltabilir.

Bir tıbbi cihaz üreticisi, döngü başına dört yerine sekiz parça üretmelerine olanak tanıyan çok gözlü bir kalıp tasarımı uyguladı. Bu yükseltme, üretimlerini iki katına çıkardı ve parça başına maliyetleri %20 azalttı.

Bakım Uygulamalarının Optimize Edilmesi

Enjeksiyon kalıplama makinelerinin ve kalıplarının düzenli bakımı, beklenmedik duruş sürelerini ve maliyetli onarımları önler. Kestirimci bakım stratejileri verimliliği daha da artırabilir.

Otomasyon ve İşgücü Azaltımı

Tekrarlayan görevlerin otomasyonu işçilik maliyetlerini önemli ölçüde azaltabilir ve üretim verimliliğini artırabilir. Parça taşıma, kalite kontrol ve paketleme için robotların kullanılması işlemleri kolaylaştırabilir.

Bazı otomotiv parçaları üreticileri, parça çıkarma ve montaj için enjeksiyon kalıplama süreçlerine robot kolları entegre etti. Bu otomasyon işçilik maliyetlerini %30 oranında azaltmış ve üretim verimini %25 oranında artırmıştır.

Çözüm

Enjeksiyon kalıplama çok yönlü ve verimli bir üretim sürecidir, ancak enjeksiyon kalıplama maliyetlerini kontrol etmek pazardaki rekabet gücünü korumak için çok önemlidir. Malzeme optimizasyonu, döngü süresinin azaltılması, atık minimizasyonu, enerji verimliliği ve diğer maliyet tasarrufu stratejilerine odaklanarak, üreticiler yüksek kaliteli üretim standartlarını korurken giderleri önemli ölçüde azaltabilirler. Gerçek hayattan örneklerle bu stratejilerin nasıl başarıyla uygulanabileceği gösterilmekte ve enjeksiyon kalıplama operasyonlarını geliştirmek isteyen şirketler için değerli bilgiler sağlanmaktadır. Maliyet yönetimine bütünsel bir yaklaşım benimsemek, sürekli gelişen üretim ortamında uzun vadeli sürdürülebilirlik ve kârlılık sağlar.