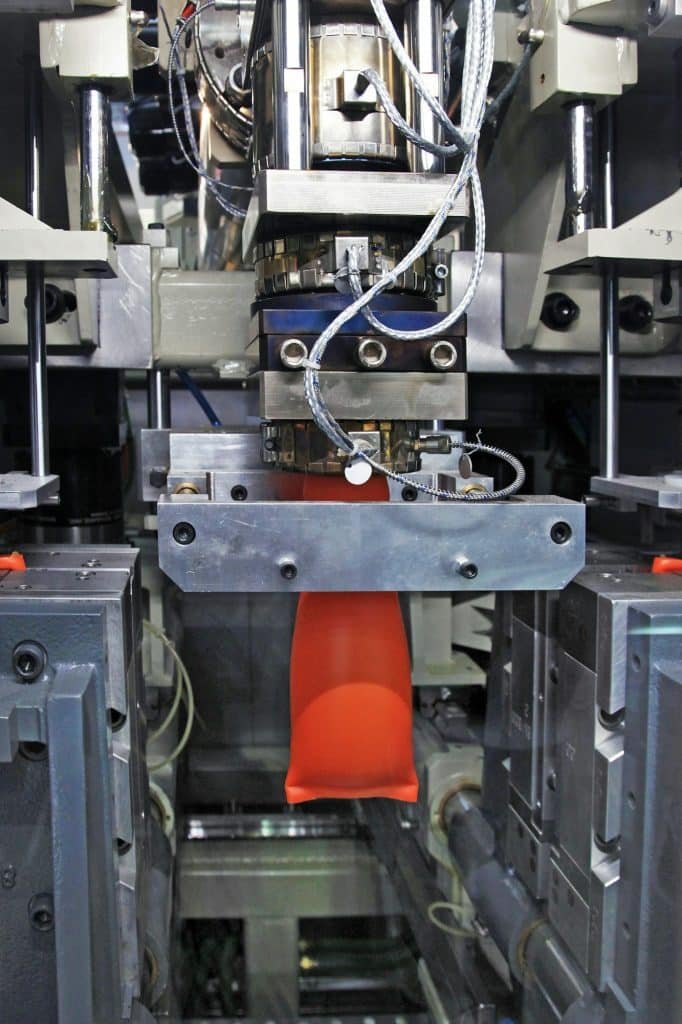

Hassasiyetin çok önemli olduğu enjeksiyon kalıplamanın karmaşık dünyasında, kusurların ortaya çıkması kusursuz nihai ürünler elde etmek için bir engel teşkil edebilir. Süreç, son derece verimli olmasına rağmen, üretim sırasında ortaya çıkabilecek zorluklara karşı bağışık değildir. İşte enjeksiyon kalıplamanın yaygın tuzakları ve hataları önlemek, sorunsuz bir üretim süreci ve kusursuz nihai sonuçlar sağlamak için proaktif stratejileri keşfedin.

I. Enjeksiyon Kalıplamanın Hassasiyet Bulmacası:

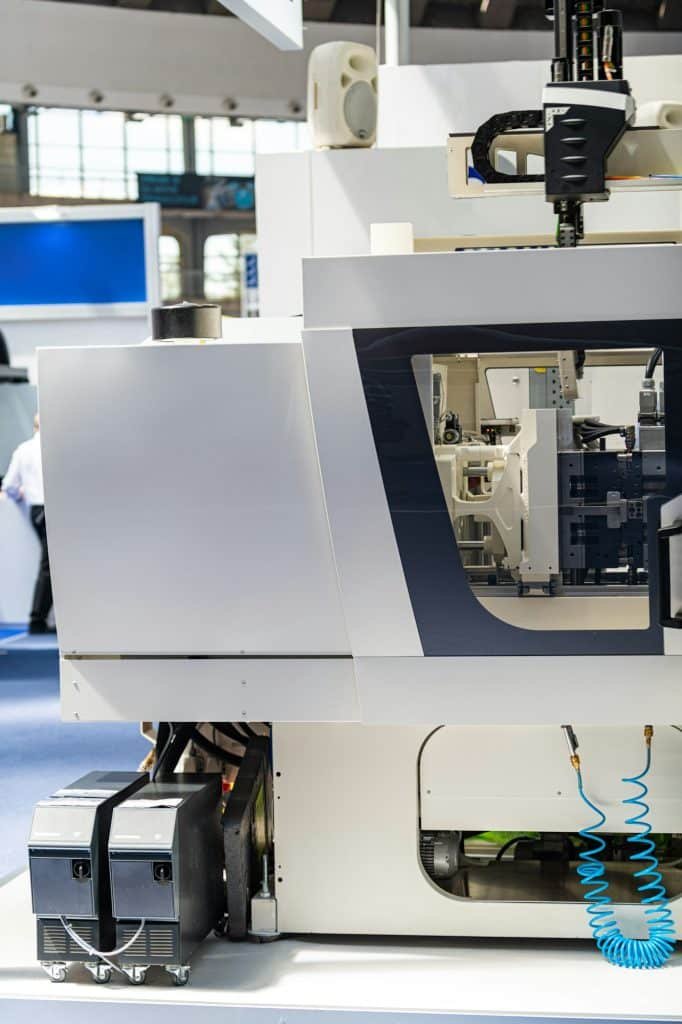

Enjeksiyon kalıplama, karmaşık ve ayrıntılı bileşenler üretmek için erimiş malzemenin bir kalıp boşluğuna enjekte edildiği hassas odaklı bir süreçtir. Bu yöntemin başarısı, karmaşık geometrileri yüksek doğruluk ve verimlilikle yeniden üretme kabiliyetinde yatmaktadır. Bununla birlikte, her üretim süreci gibi enjeksiyon kalıplama da nihai ürünün kalitesini tehlikeye atabilecek kusurlara karşı hassastır.

II. Yaygın Enjeksiyon Kalıplama Hataları:

Flaş

Flaş, fazla malzeme kalıptan kaçarak nihai ürünün kenarlarında ince bir fazla malzeme tabakası bıraktığında meydana gelir. Bu kusur, aşırı enjeksiyon basıncı veya kötü tasarlanmış kalıplar gibi sorunlardan kaynaklanabilir.

Lavabo İşaretleri

Çökme izleri, kalıplanan parçanın yüzeyinde, genellikle eşit olmayan soğutma veya malzemenin kalıp içinde yetersiz paketlenmesinden kaynaklanan çöküntüler olarak ortaya çıkar.

Kaynak Hatları

Kaynak çizgileri, iki akış cephesi karşılaşıp katılaşarak parça yüzeyinde görünür bir çizgi oluşturduğunda meydana gelir. Bu kusur karmaşık geometrilerde veya zayıf akış özelliklerine sahip malzemeler kullanıldığında yaygındır.

Kısa Atışlar

Kısa atışlar, kalıp malzeme ile dolmadığında meydana gelir ve tamamlanmamış parçalara neden olur. Bunun nedenleri arasında yetersiz enjeksiyon basıncı, uygun olmayan malzeme sıcaklığı veya yetersiz kapak boyutu yer alır.

Çarpıklık

Çarpılma, eşit olmayan soğutma veya kalıptan yanlış çıkarma nedeniyle nihai üründe meydana gelen bozulmayı ifade eder. Boyutsal yanlışlıklara yol açabilir ve parçanın işlevselliğini tehlikeye atabilir.

III. Enjeksiyon Kalıplama Kusurları için Önleyici Stratejiler:

Titiz Kalıp Tasarımı

Kusurları önlemenin temeli titiz kalıp tasarımında yatar. Kalıbın hassas, uygun havalandırma ve uygun soğutma kanalları ile tasarlandığından emin olmak, kusur riskini önemli ölçüde azaltabilir.

Optimize Edilmiş İşleme Parametreleri

Enjeksiyon hızı, sıcaklık ve basınç dahil olmak üzere işleme parametrelerinin ince ayarının yapılması hataların önlenmesi için çok önemlidir. Üretim sırasında bu parametrelerin düzenli olarak izlenmesi ve ayarlanması optimum koşulların korunmasına yardımcı olur.

Malzeme Seçimi ve Hazırlanması

Uygulama için doğru malzemenin seçilmesi ve uygun malzeme hazırlığının sağlanması, hataların önlenmesinde temel adımlardır. Malzeme tutarsızlıkları renk değişikliği, bozulma veya zayıf akış özellikleri gibi kusurlara yol açabilir.

Kapı Tasarımı ve Yerleşimi

Malzemenin kalıba girdiği noktalar olan kapıların tasarımı ve yerleştirilmesi, hataların önlenmesinde kritik bir rol oynar. Doğru kapı tasarımı ve yerleşimi, kalıp boşluğunun eşit şekilde doldurulmasına yardımcı olarak kısa atış ve kaynak çizgileri riskini en aza indirir.

Kalite Kontrol ve Denetim

Üretim süreci boyunca titiz kalite kontrol önlemlerinin ve düzenli denetimlerin uygulanması, olası kusurların erkenden tespit edilmesine ve giderilmesine yardımcı olabilir. Gerçek zamanlı izleme sistemleri tutarlılığın korunmasına ve kusur olasılığının azaltılmasına yardımcı olabilir.

Enjeksiyon Kalıplama Süreci Nedir?

Enjeksiyon kalıplama makinelerinin ve kalıplarının düzenli bakımı çok önemlidir. Aşınma ve yıpranmanın giderilmesi, hasarlı bileşenlerin değiştirilmesi ve ekipmanın genel bütünlüğünün sağlanması hatasız üretime katkıda bulunur.

Çözüm:

Enjeksiyon kalıplama, hassasiyeti ve verimliliği ile modern üretimde bir köşe taşı olarak duruyor. Bununla birlikte, erimiş malzemeden bitmiş ürüne giden yolculukta zorluklar da yok değildir. Yaygın kusurları anlamak ve proaktif önleme stratejileri uygulamak, üretim süreçlerinde mükemmellik arayan üreticiler için zorunludur. Titiz tasarım, optimize edilmiş işleme parametreleri ve kaliteye bağlılığı benimseyen üreticiler, enjeksiyon kalıplamanın karmaşık ortamında gezinerek kusursuz ve yüksek kaliteli nihai ürünlere doğru kesintisiz bir yol sağlayabilir. Hassasiyetin tartışılmaz olduğu dinamik üretim alanında, kusurların proaktif olarak önlenmesi, enjeksiyon kalıplamanın tüm potansiyelini ortaya çıkarmanın anahtarı haline gelir.