Enjeksiyon kalıp ları, plastik üretim sürecinde önemli araçlardır. Erimiş plastiği bir kalıp boşluğuna enjekte ederek parçalar oluştururlar. Kalıbın iki ana yarısı -çekirdek ve boşluk- plastik parçanın iç ve dış özelliklerini oluşturur. Bu süreç, çeşitli endüstriler için yüksek kaliteli, tekrarlanabilir üretim çalışmaları sağlayan çeşitli hassas mühendislik bileşenleri ve teknikleri içerir.

Bu kılavuz, kalıp tasarımı, malzeme seçimi, kritik tasarım hususları ve bakım uygulamaları hakkında derinlemesine bilgi sağlar ve sektörlerdeki gerçek dünya uygulamalarına ilişkin pratik bilgiler sunar.

1. Enjeksiyon Kalıpları Nedir?

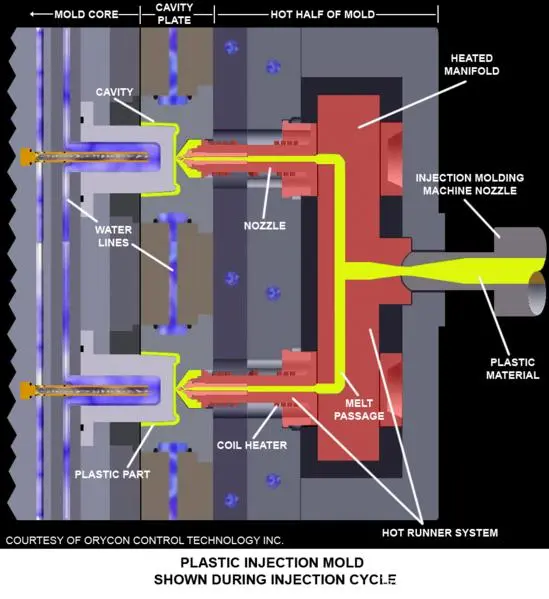

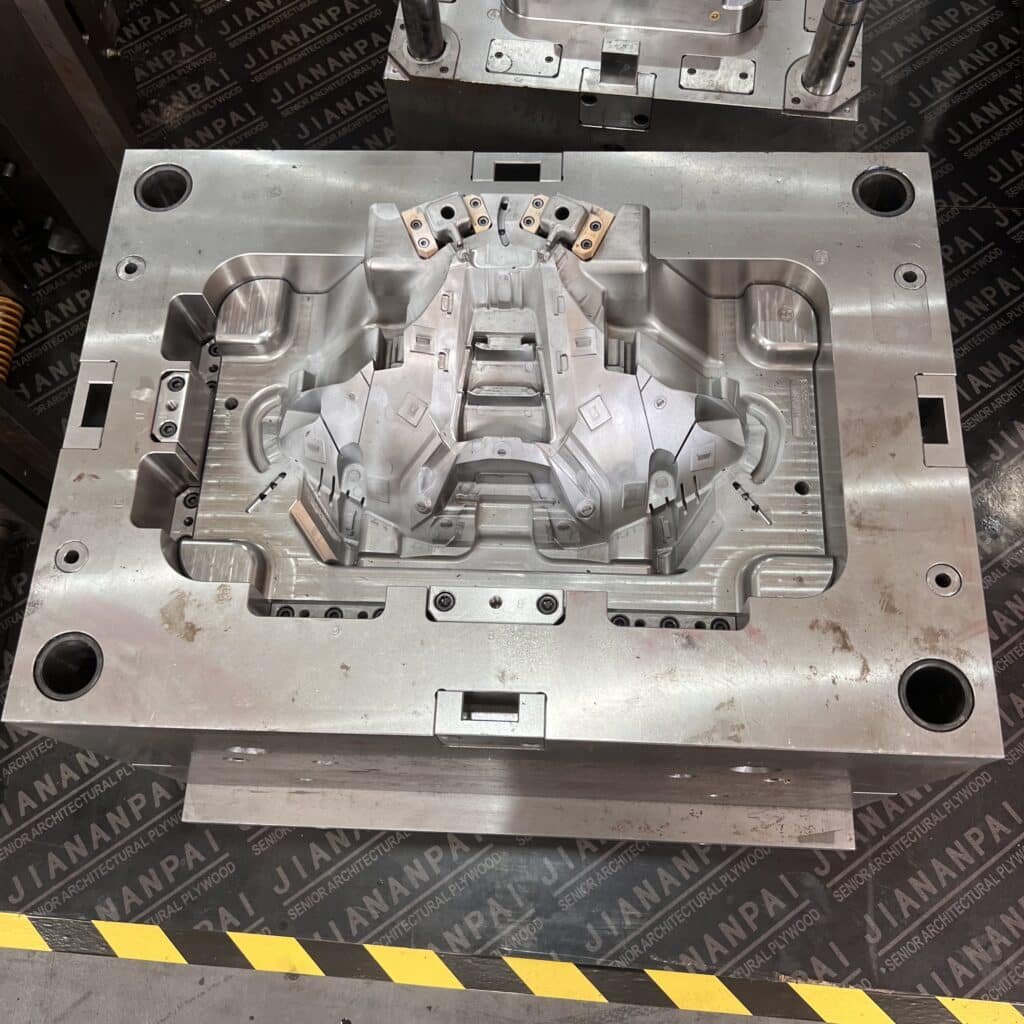

Enjeksiyon kalıpları, erimiş plastiği bir kalıp içinde plastik bir malzeme kullanarak basınç altında enjekte ederek katı bir şekle dönüştürmek için kullanılan fabrika araçlarıdır. Bu boşluk, ürünün nihai formunu yansıtacak şekilde hassas bir şekilde şekillendirilir, bu nedenle kalıp genellikle iki bileşenden oluşur:

- Çekirdek Tarafı: Delikler, dişler veya diğer karmaşık şekiller gibi şeyler dahil olmak üzere kalıplanmış parçanın iç konfigürasyonu. Çekirdek tarafı, ürünün iç geometrisini oluşturmak için çok önemlidir.

- Boşluk Tarafı: Parçanın dış geometrisini ve özelliklerini tanımlar. Bu taraf doğrudan erimiş plastik ile temas eder ve nihai bileşenin dış yüzeyini şekillendirir.

Enjeksiyon Kalıplarının Temel İşlevleri:

- Malzeme Dağıtımı: Bir kanal ağı (yolluk, yolluklar ve kapılar) erimiş plastiği kalıp içinde yönlendirir. Bu şekilde, malzeme tüm boşluklara eşit olarak dağıtılır ve tüm kalıp bölümüne akar.

- Soğutma: Enjeksiyon kalıpları, soğutma sıvısını (çoğu zaman su) kalıptan geçiren soğutma kanalları içerir. Bu, enjekte edilen sıvı polimerin soğutulmasına ve katılaştırılmasına yardımcı olarak parçaların bükülmeden kalıplardan kolayca çıkarılmasını sağlar.

- Fırlatma: Plastik birleştikten ve soğuduktan sonra, operatör pimleri veya plakaları kalıplanmış bileşeni kateterden iter. Bu, parçanın kalıba veya parçanın kendisine zarar vermeden güvenli bir şekilde serbest bırakılmasını sağlar.

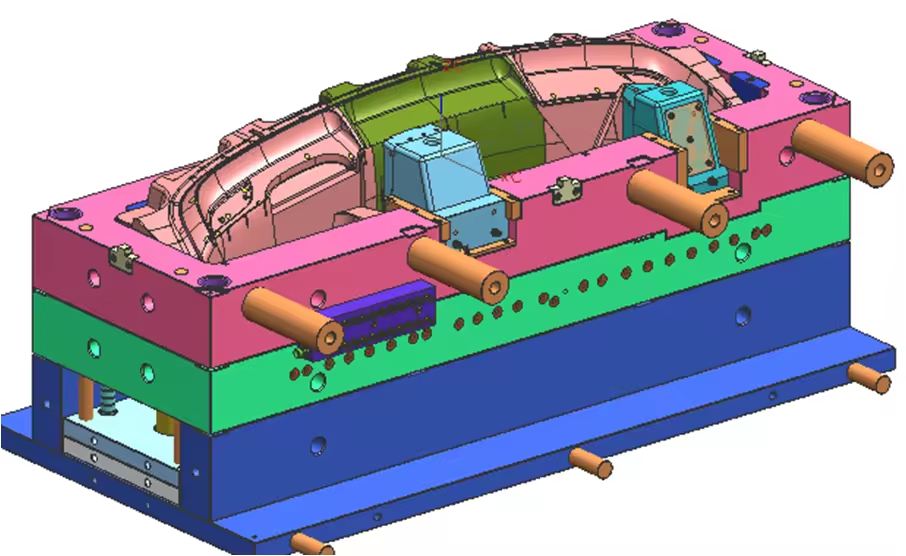

2. Bir Kalıbın Temel Bileşenleri

Her kalıp, enjeksiyon kalıplamada hayati rol oynayan bir dizi temel bileşene sahiptir. Aşağıdaki bileşenler optimum kalıp performansı için gereklidir:

| Bileşen | Amaç | Malzeme |

| Kalıp Tabanı | Kalıp bileşenlerini tutar ve hizalar | P20 çelik, 718H |

| Boşluk ve Çekirdek | Parçanın şeklini tanımlar | H13 çelik, alüminyum (Al7075) |

| Ejektör Sistemi | Soğuduktan sonra parçaları dışarı iter | SKD61, sertleştirilmiş çelik |

| Soğutma Kanalları | Verimliliği korumak için sıcaklığı düzenler | Bakır alaşımları, paslanmaz çelik |

| Havalandırma | Kalıplama sırasında sıkışan hava ve gazları serbest bırakır | İşlenmiş yuvalar (0,02-0,03 mm) |

Kalıp Tabanı

Kalıp tabanı, tüm kalıp elemanlarını yerinde tutan ve doğru hizalanmalarını sağlayan önemli bir bileşendir. Taban genellikle P20 veya 718H çelikten yapılır ve kolayca işlenebilen dayanıklı, hassas bir uyum sağlar.

Boşluk ve Çekirdek

Kalıbın yüzeylerinin içindeki boşluk parçanın dış özelliklerini tanımlarken, çekirdek iç özelliklerini tanımlar. Parçalar ya H13 çeliği gibi ısıya ve aşınmaya dayanıklı malzemelerden ya da çoğunlukla düşük hacimli ve hızlı prototipleme için kullanılan Al7075 gibi alüminyum alaşımlardan yapılır.

Ejektör Sistemi

Bunlar bitmiş parçanın soğumasını sağlar ve ejektör sistemi soğuduktan sonra onu kalıptan dışarı iter. Bu sistemin amacı, sertleştirilmiş çelik ejektör pimleri veya plakaları (örn. SKD61) kullanarak kalıbın parçasına zarar vermeden parçayı güvenli bir şekilde çıkarmaktır.

Soğutma Kanalları

Soğutma kanalları, sıcaklığı düzenlemek ve döngü sürelerini optimize etmek için kalıbın içine entegre edilmiştir. Tipik olarak bakır alaşımlarından ve paslanmaz çelikten yapılırlar ve parçanın hızlı ve eşit bir şekilde soğutulmasına yardımcı olmak için gereken yüksek termal iletkenliğe sahiptirler.

Havalandırma

Havalandırma delikleri, enjeksiyon sırasında sıkışan hava veya gazın çıkmasını sağlayan küçük işleme yuvaları veya kanallarıdır. İyi havalandırılmazsa, sıkışan hava parçanızda kusurlara (örneğin, kabarcıklar veya boşluklar, basınç artışı vb.) ve sonuç olarak parça arızasına neden olabilir.

3. Enjeksiyon Kalıp Çeşitleri

Enjeksiyon Kalıplama kalıpları, yüksek hacimli üretim veya özel uygulamalar gibi farklı üretim ihtiyaçlarına göre çeşitli tiplerde gelir.

① İki Plakalı Kalıplar

Tip: En basit ve en ucuz kalıp tasarımı iki parçalı hattan oluşur. Yolluk, plastiğin boşluğa pasif akışına izin verir ve bir ayırma çizgisi Çekirdek ile boşluğu ayırır.

En İyi Kullanım Alanı: Yan hareketleri olmayan basit geometriler gerektiren parçalar iki plakalı kalıplar için en iyisidir; örnekler arasında şişe kapakları, otomotiv klipsleri ve küçük tüketim malları bulunur.

Döngü Süresi: İki plakalı kalıplar için döngü süresi 15 ila 30 saniye arasındadır ve basit bileşenlerin yüksek hızda üretilmesine olanak tanır.

② Üç Tabaklı Kalıplar

Yapı: İki ayırma hattı yolluk sistemini parçalardan ayırır. Ayırma hatları basit olabilir veya her kalıp döngüsünde birden fazla parçanın oluşturulmasına izin veren çok boşluklu kalıplar gibi daha karmaşık tasarımlar içerebilir.

Şunun için idealdir: Üç plakalı kalıplar, küçük elektronik konektörler veya büyük miktarlarda tüketim malları anlamına gelen çok boşluklu üretim için idealdir.

Dezavantaj: Üç plakalı kalıpların ana dezavantajı ek takım maliyetidir, çünkü bu enjeksiyon kalıpları artan karmaşıklıkları nedeniyle iki plakalı kalıplardan %20-30 daha pahalı olabilir.

③ Sıcak Yolluk Kalıpları

Yapı: Sıcak yolluk kalıpları, plastiği yolluklar boyunca hareket ederken erimiş halde tutan ısıtmalı bir manifold ile tasarlanmıştır. Yolluk yoktur, bu da israfı azaltır.

Avantajlar: Sıcak yolluklu kalıplar, yolluk israfını ortadan kaldırdığı için daha verimlidir ve döngü süreleri daha hızlıdır (soğuk yolluklu sistemlere göre %5-15 daha düşük döngü süresi).

Maliyet: Sıcak yolluk sistemleri, ısıtma elemanlarının ve manifold sisteminin karmaşıklığı nedeniyle tipik olarak soğuk yolluk sistemlerinden %30-50 daha pahalıdır.

④ Üst Kalıplama/Insert Kalıpları

İşlem: Üst kalıplama, ikinci bir malzemenin, genellikle plastik ama aynı zamanda metal, mevcut bir alt tabakanın yüzeyine enjekte edilmesidir. Yumuşak ve sert plastiklerin kullanımı buna bir örnektir; bu işlem iki farklı malzemeyi birbirine bağlamak için kullanılabilir.

Uygulamalar: Üst kalıplama, dahili sensörlere sahip tıbbi cihazlarda, el aletleri için yumuşak dokunuşlu tutamaklarda ve elektronik sistemlerdeki çok malzemeli bileşenlerde yaygın olarak kullanılmaktadır.

4. Kalıp Malzemeleri: Doğru Alaşımın Seçilmesi

Kalıp için doğru malzemenin seçilmesi, istenen dayanıklılık, yüzey ve performansın elde edilmesi açısından kritik önem taşır. İşte en yaygın kullanılan kalıp malzemelerinden bazıları:

| Malzeme | Artılar | Eksiler | İçin En İyisi |

| P20 Çelik | Uygun fiyatlı, iyi cilalanabilirlik | Düşük aşınma direnci | Prototipler, düşük hacimli (<50 bin döngü) |

| H13 Takım Çeliği | Yüksek ısı direnci, dayanıklı | Pahalı, ağır | Yüksek hacimli üretim |

| Alüminyum (7075-T6) | Hafif, hızlı işleme | Sınırlı kullanım ömrü (~10 bin çekim) | Prototipleme, düşük hacimli üretim |

| Berilyum Bakır | Üstün ısı iletkenliği | İşleme sırasında toksik | Yüksek hızlı soğutma bölgeleri |

P20 Çelik

Yerinde prototiplerden düşük hacimli üretime kadar yaygın bir seçim. (Uygun fiyatlı, gerçekten iyi cilalanabilirlik). Aslında, aşınma direnci H13 çeliği gibi diğer malzemelere kıyasla daha düşüktür.

H13 Takım Çeliği

Yüksek hacimli üretim çalışmaları gereklidir ve H13 takım çeliği, üstün ısı direnci ve dayanıklılığı nedeniyle yaygın olarak kullanılmaktadır. Ancak daha pahalı ve ağır olması toplam takım maliyetini etkilemektedir.

Alüminyum (7075-T6)

Dave: Hafif ve işlenmesi hızlı olan alüminyum alaşımları (örn. 7075-T6) prototip oluşturma ve düşük hacimli üretim için mükemmeldir. Öte yandan alüminyum kalıplar, daha hızlı ve maliyetli üretilebilmelerine rağmen, tipik olarak daha kısa ömürlüdür, bu nedenle yüksek hacimli uygulamalar için o kadar iyi değildir.

Berilyum Bakır

Berilyum bakır, yüksek ısı iletkenliği nedeniyle yüksek hızlı soğutma bölgelerinde kullanılır. Bununla birlikte, işlendiğinde toksiktir ve özel güvenlik önlemleri gerektirir.

5. Kritik Tasarım Hususları

Kalıp tasarımı da enjeksiyon kalıplama süreci için hayati önem taşır. Tasarım hususları, kalıbın verimliliğini, nihai parçanın kalitesini ve üretim döngüsü sürelerini etkileyen çeşitli unsurları içerir.

① Kapı Tasarımı

Bir kapak, erimiş plastiğin kalıp boşluğuna girdiği yerdir. Geçit türleri kenar geçitleri, denizaltı geçitleri ve sıcak uçlu geçitlerdir.

Kenar Geçitleri: düz parçalar için en iyisidir, kalıplanmış yüzeyde çok az kozmetik hasara neden olur.

Denizaltı Kapıları: Bu kapılar dişliler gibi küçük parçalar için mükemmeldir, çünkü fazla malzemeyi otomatik olarak keserler.

Sıcak Uç Kapıları: Sıcak yolluk sistemlerinde temiz yüzey kaplamalarını garanti eden ve ek düzeltme gerektirmeyen özellik

② Taslak Açıları

Çekim açıları, parçanın kalıptan çıkarılmasına yardımcı olan kalıp boşluğunun kenarlarındaki koniklerdir. Genel olarak, minimum çekim açısı dokulu yüzeyler için 1°-2° ve cilalı maçalar için 0,5°’dir. Uygun çekim açılarına uyulmaması parçaların kalıba yapışmasına, hurda oranının artmasına ve genel üretim verimliliğinin düşmesine neden olabilir.

③ Soğutma Optimizasyonu

Soğutma, enjeksiyon kalıplamada en önemli faktörler arasındadır. Bu düşüş, üretim döngü sürelerini uzatırken parça kalitesini de düşürür. Soğutma süresi tipik olarak döngü süresinin %50-60’ını oluşturmalıdır. 3D baskılı konformal soğutma kanalları gibi yeni teknolojiler soğutmanın optimize edilmesine yardımcı olarak döngü sürelerinin kısalmasını ve üretim verimliliğinin artmasını sağlayabilir.

6. Bakım ve Kullanım Ömrünün Uzatılması

Uygun Kalıp Bakımı, Parçaların Kalite Tutarlılığını Korumak ve Kalıp Ömrünü Uzatmak İçin Çok Önemlidir. Yaygın bakım faaliyetleri arasında ejektör pimlerinin yağlanması, boşlukların parlatılması ve çelik çekirdeklerin yeniden sertleştirilmesi yer alır. Uygun bakımla, enjeksiyon kalıpları optimum verimlilikle uzun yıllar dayanabilir.

Bakım Uygulamaları:

- Günlük: Ejektör pimlerini gresleyin, aşınmayı kontrol edin ve kalıp yüzeylerini temizleyin.

- Aylık: Pürüzsüz bir yüzey için kalıp boşluklarını elmas macunu ile karıştırın;

- Her yıl: Çelik çekirdeklerin nitrürleme yoluyla yeniden sertleştirilmesi kalıbın ömrünü 100 bin çevrime kadar uzatabilir.

Doğru bakım yapılmazsa, kalıbın ömrü önemli ölçüde azalacaktır. Örneğin, H13 çelik kalıpların bakımı düzenli olarak yapılmazsa, kullanım ömürleri %40 oranında azalabilir, bu da daha fazla değiştirmeye ve sonuç olarak üretimde daha uzun duruş sürelerine yol açabilir.

7. Sektöre Özel Uygulamalar

Enjeksiyon kalıpları, her biri kalıp tasarımı, malzeme seçimi ve üretim süreçleri için özel gereksinimlere sahip çeşitli endüstrilerde kullanılmaktadır.

| Endüstri | Kalıp Gereksinimleri | BFY Mold’s Edge |

| Tıbbi | FDA uyumlu malzemeler, ISO 13485 sertifikası | Onaylanmış temiz oda kalıplama |

| Otomotiv | Yüksek parlaklıkta yüzeyler, dar toleranslar (±0,02 mm) | Şirket içi CMM denetimi ve PPAP desteği |

| Tüketici Elektroniği | Mikro kalıplama (<1g parçalar), EMI kalkanı | Su geçirmez contalar için LSR-overmolding |

Enjeksiyon Kalıpları Hakkında En Çok Sorulan 10 Soru

1. Enjeksiyon kalıpları için yaygın olarak hangi malzemeler kullanılır?

Kalıplar tipik olarak yüksek hacimli üretim için sertleştirilmiş çelikten (örn. P20, H13) veya prototipler ve düşük hacimli çalışmalar için alüminyumdan (örn. 7075-T6) yapılır. Çelik dayanıklılık (500.000+ döngü) sunarken, alüminyum maliyetleri ve teslim sürelerini azaltır.

2. Çelik ve alüminyum kalıplar arasında nasıl seçim yaparım?

- Çelik kalıplar: 100.000’den fazla birim, karmaşık geometriler ve dar toleranslar (±0,01 mm) için en iyisi.

- Alüminyum kalıplar: Prototipler veya <10.000 adet için idealdir, %50 daha hızlı geri dönüş ve %30-40 daha düşük maliyet sunar.

3. Bir enjeksiyon kalıbının tipik ömrü ne kadardır?

- Çelik kalıplar: Uygun bakım ile 500.000-1.000.000 döngü.

- Alüminyum kalıplar: 5.000-10.000 döngü. Malzeme aşındırıcılığı (örn. cam dolgulu reçineler) ve soğutma yöntemleri gibi faktörler uzun ömürlülüğü etkiler.

4. Özel bir enjeksiyon kalıbının maliyeti nedir?

Maliyetler, bağlı olarak 5.000-5.000-100.000+ arasında değişmektedir:

- Malzeme: Çelik ve alüminyum.

- Karmaşıklık: Yan hareketler, alttan kesmeler veya mikro özellikler.

- Boyut: Daha büyük kalıplar daha fazla malzeme ve işleme süresi gerektirir.

5. Özel bir kalıp üretimi için teslim süresi nedir?

- Alüminyum kalıplar: 2-4 hafta.

- Çelik kalıplar: 6-12 hafta. Hızlandırılmış hizmetler zaman çizelgelerini %30 azaltabilir ancak maliyetleri %15-25 artırabilir.

6. Hangi kalite kontrol önlemleri kalıp hassasiyetini sağlar?

Saygın tedarikçiler kullanır:

- CMM (Koordinat Ölçüm Makinesi): Toleransları ±0,005 mm içinde doğrular.

- Kalıp akış analizi: Çarpılma gibi kusurları tahmin eder ve önler.

- ISO 9001 sertifikası: Standartlaştırılmış süreçler sağlar.

7. Tasarım değişiklikleri için mevcut bir kalıbı modifiye edebilir misiniz?

Evet, ancak maliyetler karmaşıklığa bağlıdır:

- Küçük değişiklikler (örn. kapı yeniden boyutlandırma): 500-500-2.000, 1-2 hafta.

- Büyük revizyonlar (örn. çekirdek ekleme): 3.000-3.000-15.000, 3-6 hafta.

8. Küf bakım ve onarımlarını nasıl yapıyorsunuz?

Sağlayıcılar sunar:

- Önleyici bakım: Düzenli temizlik, yağlama ve bileşen değişimi.

- Acil onarımlar: Kritik sorunlar için 7/24 destek (örn. çatlak boşluklar).

- Yenileme: Aşınmış yüzeylerin parlatılması veya yeniden sertleştirilmesi.

9. Kalıp üretimi için hangi sektörlerde uzmanlaşıyorsunuz?

En iyi tedarikçiler hizmet vermektedir:

- Tıbbi: Şırıngalar veya implantlar için FDA uyumlu kalıplar.

- Otomotiv: Gösterge panelleri veya konektörler için çok boşluklu kalıplar.

- Tüketici Elektroniği: Akıllı telefon kılıfları için yüksek parlaklıkta kalıplar.

10. Hangi post prodüksiyon desteğini sağlıyorsunuz?

- Teknik yardım: Parça kusurlarının giderilmesi veya süreç optimizasyonu.

- Dokümantasyon: Kalıp tasarım dosyaları, bakım kayıtları ve malzeme sertifikaları.

- Yedek parçalar: İtici pimlere, sürgülere veya ısıtıcılara anında erişim.

Çözüm

Enjeksiyon kalıpları, çeşitli sektörlerde yüksek kaliteli plastik bileşenler üretmenin anahtarıdır. Doğru kalıp türü, malzeme ve bakım seçenekleri üretimi optimize edebilir, maliyetleri düşürebilir ve ürün kalitesini garanti edebilir. 3D baskı ve organik fotonik cihazlar, optimum kalıp tasarımı ve malzeme seçimi performansı ile etkinleştirilen kendi gereksinimleri (mikron altı özellik morfolojisi gibi) olan özel uygulamalara örnektir.

Hassas kalıp takımları için BFY Mold, üretim için tasarım (DFM), uygun maliyetli hibrit kalıp sistemleri ve tam yaşam döngüsü bakım hizmetleri konusunda uzman desteği sunar. BFY Mold, ister medikal, ister otomotiv, ister elektronik olsun, Yüksek Kaliteli Enjeksiyon Kalıplama Kalıbı için Ortağınızdır.