Sürekli gelişen üretim dünyasında, süreçleri optimize etmek ve maliyetleri düşürmek çok önemlidir. Son yıllarda ilgi gören önemli kavramlardan biri de Üretim için Tasarım (DFM).

Bu blog yazısında, DFM ilkelerini inceleyecek ve enjeksiyon kalıplama için nasıl geçerli olduğunu keşfedecek, üretim sürecini optimize etme ve genel maliyetleri azaltma konusundaki faydalarını vurgulayacağız.

Üretim için Tasarımı (DFM) Anlama

Üretim için Tasarım (DFM), ürünlerin üretim süreci göz önünde bulundurularak tasarlanmasını içeren kapsamlı bir yaklaşımdır. DFM’nin birincil amacı, ürün tasarımlarını basitleştirerek kaliteden veya işlevsellikten ödün vermeden üretimlerini daha kolay ve uygun maliyetli hale getirmektir.

Şirketler, tasarım aşamasında üretim sürecini göz önünde bulundurarak olası sorunları erkenden tespit edebilir ve gerekli ayarlamaları yaparak daha verimli üretim ve daha düşük maliyetler sağlayabilir.

DFM Prensipleri

DFM ilkeleri, üretimi kolay tasarımlar yaratmaya odaklanır. İşte bazı temel ilkeler:

- Tasarımın Basitleştirilmesi: Bir tasarım ne kadar karmaşıksa, üretimi de o kadar zor ve maliyetlidir. Parça sayısını azaltarak, standart bileşenler kullanarak ve karmaşık özellikleri en aza indirerek tasarımları basitleştirmek, üretim sürecini önemli ölçüde kolaylaştırabilir.

- Malzeme Seçimi: Kolayca bulunabilen, uygun maliyetli ve üretim sürecine uygun doğru malzemelerin seçilmesi çok önemlidir. Seçilen malzemeler aynı zamanda nihai ürünün işlevsel gereksinimlerini de karşılamalıdır.

- Standardizasyon: Standart parça ve bileşenlerin kullanılması maliyetleri ve teslim sürelerini azaltabilir. Standardizasyon ayrıca envanter yönetimini basitleştirir ve mevcut üretim süreçleriyle uyumluluğu artırır.

- Montaj Kolaylığı: Montajı kolay ürünler tasarlamak işçilik maliyetlerini azaltabilir ve montaj hatalarını en aza indirebilir. Geçmeli bağlantılar, kendiliğinden yerleşen parçalar ve en aza indirilmiş bağlantı elemanları gibi özellikler daha kolay montaja katkıda bulunur.

- Tolerans ve Uyumlar: Toleransların ve uyumların doğru bir şekilde tanımlanması, parçaların aşırı ayarlamalar veya yeniden işleme olmadan amaçlandığı gibi birbirine uymasını sağlar. Aşırı sıkı toleranslar üretim maliyetlerini ve karmaşıklığı artırabilir.

- Test ve Kalite Kontrol için Tasarım: Üretim sırasında ve sonrasında test ve denetimi kolaylaştıran özelliklerin dahil edilmesi, kusurların erken tespit edilmesine yardımcı olarak yüksek kaliteli ürünler elde edilmesini sağlayabilir.

Enjeksiyon kalıplamada DFM uygulaması

Enjeksiyon kalıplama, çok çeşitli plastik parçaların üretimi için popüler bir üretim sürecidir. DFM ilkelerinin enjeksiyon kalıplamaya uygulanması önemli verimlilik ve maliyet azaltma avantajları sağlayabilir.

- Parça Tasarımını Optimize Etme:

- Düzgün Duvar Kalınlığı: Parça boyunca tutarlı duvar kalınlığının korunması, çarpılma ve çökme izleri gibi kusurların önlenmesine yardımcı olur. Ayrıca eşit soğutma sağlar ve döngü sürelerini azaltır.

- Çekim Açıları: Uygun çekim açılarının dahil edilmesi, parçanın kalıptan daha kolay çıkarılmasını kolaylaştırarak hasar riskini azaltır ve döngü sürelerini iyileştirir.

- Nervürler ve Köşebentler: Nervür ve köşebentlerin eklenmesi, malzeme kullanımını artırmadan parçanın yapısal bütünlüğünü geliştirebilir. Bu özellikler aynı zamanda homojen soğutmaya yardımcı olur ve bükülme riskini azaltır.

- Malzeme Hususları:

- Malzeme Seçimi: Mekanik, termal ve kimyasal özelliklerine göre parça için doğru malzemenin seçilmesi çok önemlidir. Seçilen malzeme aynı zamanda enjeksiyon kalıplama işlemiyle de uyumlu olmalıdır.

- Geri dönüştürülebilirlik: Malzemelerin geri dönüştürülebilirliğinin dikkate alınması, sürdürülebilir üretim uygulamalarına katkıda bulunabilir ve malzeme maliyetlerini azaltabilir.

- Basitleştirilmiş Kalıp Tasarımı: Kalıpların daha az bileşen ve daha basit mekanizmalarla tasarlanması üretim ve bakım maliyetlerini azaltabilir. Ayrıca kalıp imalatı için daha kısa teslim süreleri sağlar.

- Soğutma Kanalları: Kalıp içindeki soğutma kanallarının tasarımının optimize edilmesi, verimli ısı dağılımı sağlayarak döngü sürelerini azaltır ve parça kalitesini artırır.

- Kapı Tasarımı: Kalıp boşluğunun düzgün bir şekilde doldurulmasını sağlamak, hataları en aza indirmek ve döngü sürelerini azaltmak için uygun kapı tasarımı şarttır.

- Süreç Optimizasyonu:

- Çevrim Süresinin Azaltılması: Daha hızlı döngü süreleri sağlayan parçalar ve kalıplar tasarlamak üretim verimliliğini önemli ölçüde artırabilir. Bu, optimize edilmiş soğutma, verimli fırlatma sistemleri ve aerodinamik kalıp tasarımı ile elde edilebilir.

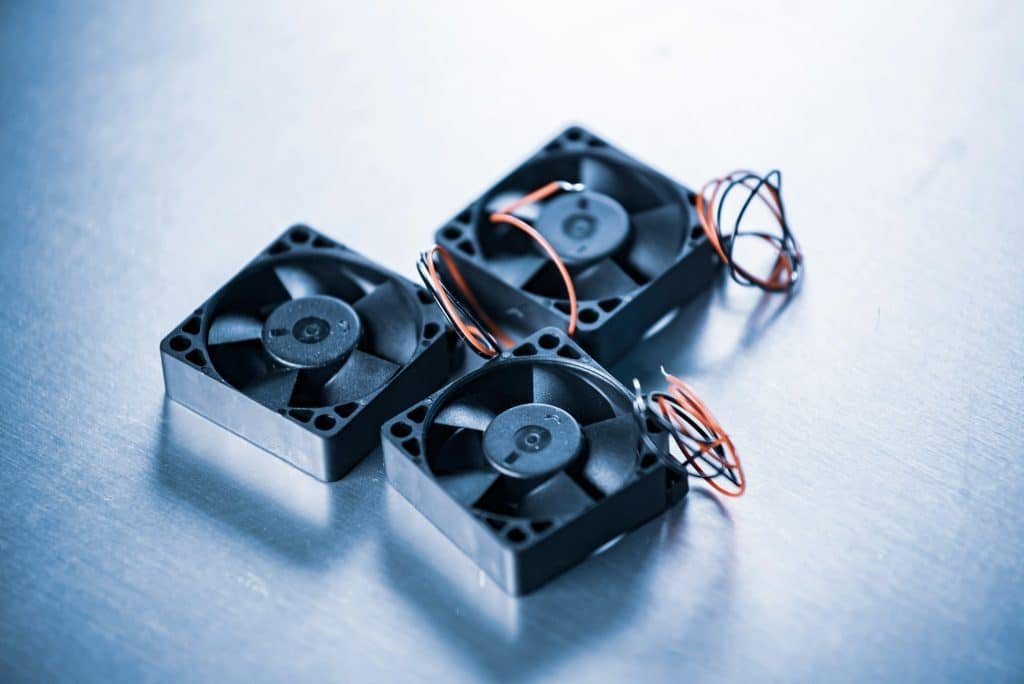

- Otomasyon: Enjeksiyon kalıplama sürecine otomasyonun dahil edilmesi işçilik maliyetlerini azaltabilir ve tutarlılığı artırabilir. Malzeme taşıma, parça çıkarma ve kalite kontrol için otomatik sistemler genel verimliliği artırır.

- Maliyet Azaltma Stratejileri:

- Malzeme Verimliliği: Optimize edilmiş parça tasarımı ve kalıp yerleşimi yoluyla malzeme kullanımının en aza indirilmesi önemli maliyet tasarrufları sağlayabilir.

- Atık Azaltma: Enjeksiyon kalıplama işlemi sırasında atıkların azaltılması için hurda malzemenin yeniden kullanılması ve işlem parametrelerinin optimize edilmesi gibi stratejilerin uygulanması genel üretim maliyetlerini düşürebilir.

Çözüm

Üretim için Tasarım (DFM), enjeksiyon kalıplamaya uygulandığında verimlilik, kalite ve maliyet azaltmada önemli gelişmelere yol açabilen güçlü bir yaklaşımdır. Şirketler, tasarım aşamasında üretim sürecini göz önünde bulundurarak, üretimi daha kolay ve daha uygun maliyetli ürünler yaratabilirler. Bu sadece rekabet gücünü artırmakla kalmaz, aynı zamanda müşterilere yüksek kaliteli ürünler sunulmasını da sağlar.

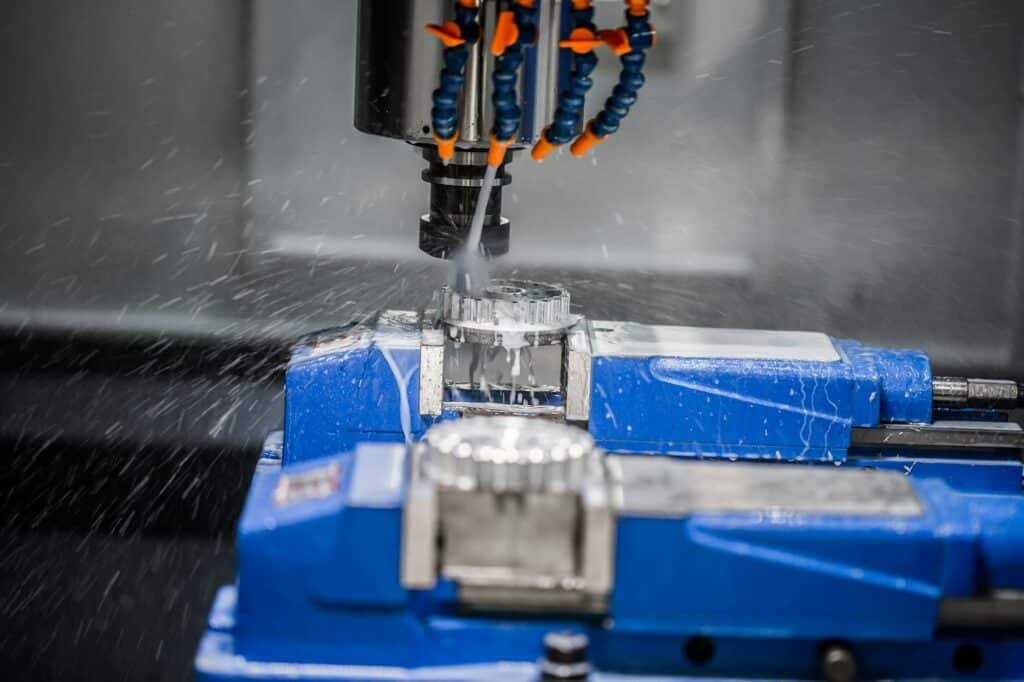

BFY Mold olarak enjeksiyon kalıplama ve kalıp imalatı konusunda uzmanız ve seri üretim, isteğe bağlı üretim, CNC işleme ve ayna kıvılcımı dahil olmak üzere bir dizi hizmet sunuyoruz. Fabrikamız ve mükemmellik taahhüdümüzle, müşterilerimizin benzersiz ihtiyaçlarını karşılayan yenilikçi çözümler sunmaya kendimizi adadık. Üretim süreçlerinizi optimize etmenize nasıl yardımcı olabileceğimiz hakkında daha fazla bilgi edinmek için bugün bize ulaşın.

Enjeksiyon Kalıplamada DFM için 10 SSS

1. Hangi DFM İlkeleri Enjeksiyon Kalıplama Maliyetlerini Düşürür?

Kusurları önlerken takım giderlerini %20-35 oranında azaltmak için tek tip duvar kalınlığı (1,5-3,0 mm) ve çekim açıları (1-3°) benimseyin.

2. En İyi Tedarikçiler Karmaşık Geometriler için DFM’yi Nasıl Uyguluyor?

Gelişmiş satıcılar, çok gözlü kalıplarda kaynak çizgilerini ve çukur izlerini en aza indirerek kapı konumlarını optimize etmek için Moldflow simülasyonlarını kullanır.

3. Hangi Malzeme Seçimleri DFM En İyi Uygulamalarıyla Uyumludur?

| Malzeme | DFM Avantajı | Çevrim Süresi Azaltımı |

| Polipropilen | Düşük büzülme (%1,5-3,0) | 15–25% |

| ABS | Kolay fırlatma (düşük yapışkanlık) | 10–20% |

4. Bir Tedarikçinin DFM Uzmanlığı Nasıl Doğrulanır?

Vaka çalışmalarını gösteren talep:

- Parça konsolidasyonu sayesinde ≥%30 maliyet azaltımı

- GD&T uyumluluğu

5. Hangi DFM Yönergeleri Yaygın Enjeksiyon Kalıplama Hatalarını Önler?

- Lavabo İşaretleri: Kaburga/duvar oranını ≤%60 olarak koruyun

- Çarpılma: Konformal soğutma kanalları kullanın (±0,1°C homojenlik)

6. DFM Kalıp Teslim Sürelerini Nasıl Etkiler?

Yapay zeka güdümlü DFM analizi, kalıp tasarım süresini 2 haftadan 3-5 güne indirir.

7. DFM Stratejileri Sürdürülebilir Üretimi Destekleyebilir mi?

Evet:

- Malzeme tasarrufu sağlayan tasarımlar (yuvalama optimizasyonu)

- Biyo-bazlı reçineler (örneğin, %60 yenilenebilir PA610)

8. Otomotiv Tedarikçileri Hangi DFM Metriklerine Öncelik Veriyor?

- Takım ömrü ≥500 bin döngü (H13 çelik, HRC 48-52)

- Yüksek hacimli parçalar için döngü süresi ≤30 saniye

9. DFM Kullanılarak Prototipler Üretime Nasıl Geçirilir?

Sertleştirilmiş çelik takımlara yatırım yapmadan önce tasarımları doğrulamak için alüminyum prototip kalıplardan (5k-10k döngü) yararlanın.

10. Uzmanlar Hangi DFM Yazılım Araçlarını Öneriyor?

- Tolerans yığını analizi için Siemens

- Dolgu deseni tahmini için SolidWorks Plastics