giriiş

Düşük hacimli üretimde (1-10.000 adet), doğru kalıp malzemesini seçmek maliyet, hız ve kaliteyi dengelemek için kritik öneme sahiptir. Çelik kalıplar yüksek hacimli endüstrilere hakimken, alüminyum kalıplar prototipler ve küçük partiler için giderek daha fazla tercih edilmektedir.

BFY Mold’un 50’den fazla müşteri projesiyle desteklenen analizi, alüminyum kalıpların nasıl %30-50 maliyet tasarrufu, %60 daha hızlı geri dönüş ve yinelemeli tasarımlar için benzersiz uyarlanabilirlik sağladığını ortaya koyuyor. İşte düşük hacimli senaryolarda çelikten daha iyi performans göstermelerinin nedeni.

1. Alüminyum vs Çelik: Temel Özellik Karşılaştırması

| Faktör | Alüminyum Kalıplar | Çelik Kalıplar |

| Kalıp Maliyeti | 8,000–15,000 | 25,000–60,000 |

| İşleme Süresi | 2-3 hafta | 6-12 hafta |

| Termal İletkenlik | 130–150 W/m·K | 15–50 W/m·K |

| Alet Ömrü | 10,000-100,000 atış | 500.000-1M+ çekim |

| Değişiklik Maliyeti | Düşük (yumuşak malzeme) | Yüksek (sertleştirilmiş çelik) |

2. Alüminyumun Düşük Hacimli Üretime Hakim Olmasının 4 Nedeni

① Daha Hızlı Pazara Sunma Süresi

- Hızlı İşleme: Alüminyumun yumuşaklığı, çeliğin 3 katı hızda CNC frezelemeye olanak tanır.

- Örnek olay: Bir tüketici elektroniği müşterisi, akıllı ev kabuğu deneme üretimini 18 gün içinde tamamlamak için alüminyum kalıplar kullandı ve teslimat döngüsünü çelik kalıplara kıyasla %70 oranında azalttı.

② Daha Düşük Ön Maliyetler

- Malzeme Tasarrufu: 7075-T6 alüminyumun maliyeti ~30/kg. P20 çelik 30/kg. P20 çeliği 5/kg (ancak çelik kalıp başına 5 kat daha fazla malzeme gerektirir).

- Gizli Tasarruflar: İşleme sonrası sertleştirmeyi ortadan kaldırır (çelik kalıplar HRC 48-52 ısıl işlemine ihtiyaç duyar).

③ Üstün Soğutma Verimliliği

- Alüminyumun yüksek ısı iletkenliği, döngü sürelerini %15-25 oranında azaltır:

- Bir otomobil parçaları müşterisi, alüminyum kalıplar için sadece 12 saniyelik soğutma süresiyle (çelik kalıplar için 16 saniye) PA66 sensör bağlantıları üretiyor ve 5.000 ünite için yılda 1.200 saat tasarruf sağlıyor.

④ Tasarım Esnekliği

- Mühendislik değişiklikleri için modifiye edilmesi kolaydır (örneğin, duvar kalınlığı ayarlamaları, kapı yeniden konumlandırma).

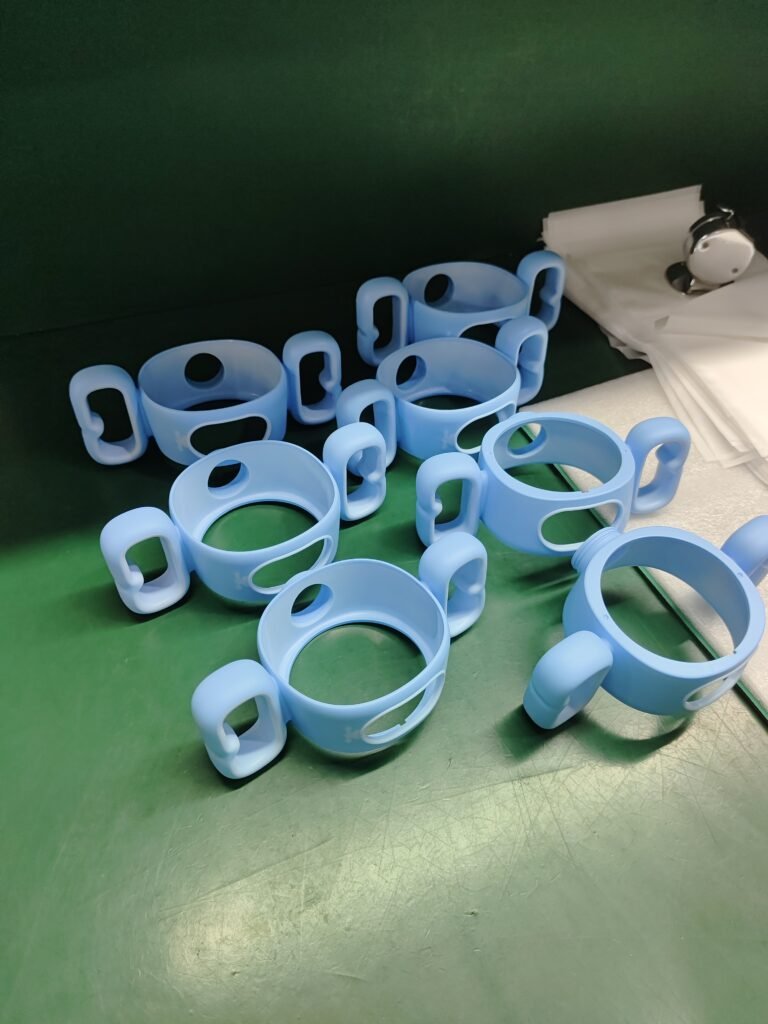

- Örnek olay: Bir tıbbi girişim, tasarımın 3. versiyonunu yineledi ve alüminyum kalıp modifikasyon maliyeti, çelik kalıbın yalnızca %10’u olan toplam 2.100 $ oldu.

3. Çelik Hala Önemliyken: Alüminyumun Sınırlamaları

Alüminyum herkese uyan tek bir çözüm değildir. Çelik üstündür:

- Yüksek Aşınma Senaryoları: Cam dolgulu polimerler (örn. GF-Nylon) alüminyumu hızla aşındırır.

- Ultra Yüksek Hacimler: >50.000’den fazla atış çeliğin dayanıklılığını gerektirir.

- Mikro Özellikler: Çelik kulplar <0,2 mm ince dokular daha iyi.

4. Maliyet-Fayda Analizi: Alüminyumun 5.000 Ünite için Yatırım Getirisi

| Giderler | Alüminyum Kalıp | Çelik Kalıp |

| Kalıp Maliyeti | $12,000 | $40,000 |

| Birim Başına Maliyet* | $1.80 | $1.50 |

| Toplam Maliyet | (12,000+(5,000×1.80) = $21,000 | (40,000+(5,000×1.50) = $47,500 |

| Alüminyum ile Tasarruf | $26,500 (55 daha düşük) | / |

*Makine zamanı, işçilik ve enerji tüketimi dahil olmak üzere malzemenin ABS olduğunu varsayın.

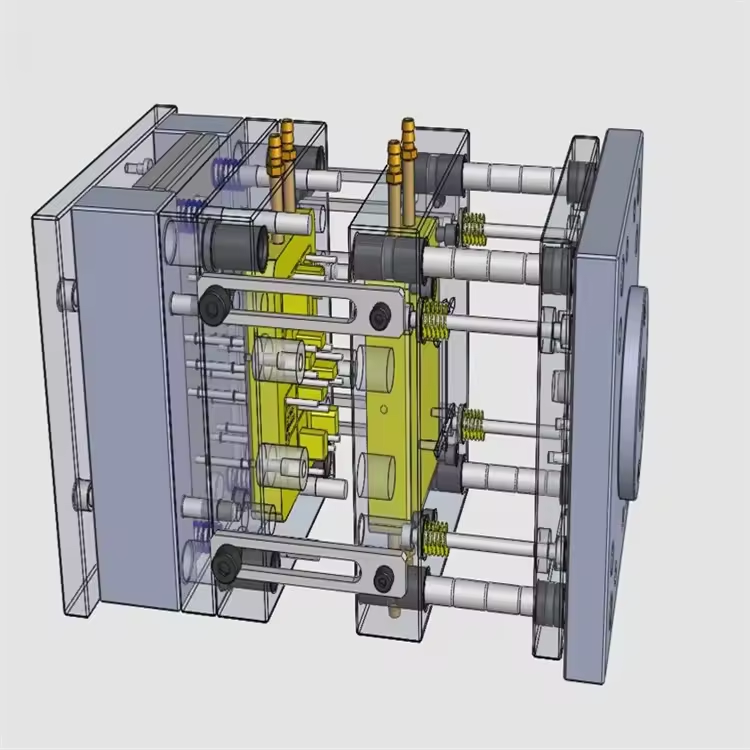

5. BFY Kalıp’ın Alüminyum Kalıp Yenilikleri

- Hibrit Kalıplar: Çelik kesici uçlar kilit alanlara (örn. kapı, ayırma yüzeyi) yerleştirilir ve kullanım ömrü 50.000+ atıma çıkarılır.

- 3D Baskılı Konformal Soğutma: Alüminyum kalıp, soğutma verimliliğini %30 oranında artıran şekil suyu ile entegre edilmiştir.

- Yapay Zeka Güdümlü Aşınma İzleme: Kavite aşınmasının gerçek zamanlı takibi, erken uyarı değiştirme penceresi, beklenmedik arıza sürelerini önleme.

Müşteri Vakası:

Bir İHA üreticisi, 10.000 karbon fiber takviyeli PP parça üretmek için BFY Mold alüminyum + çelik uç programını kullanarak kalıp maliyetlerini %42 azalttı ve %98 verim sağladı.

6. Kalıp Seçimine Nasıl Karar Verilir?

a: Beklenen üretim?

- <10,000 pieces → Aluminum mold;>50.000 adet → Çelik kalıplar.

b: Malzeme aşındırıcı dolgu maddesi içeriyor mu?

- Cam elyaf/karbon elyaf >%20 → Tercihen çelik kalıp veya alüminyum kalıp + çelik ekler.

c. Tasarım kararlı mı?

- Birkaç kez modifiye edilmesi gerekir → Alüminyum kalıp esnekliği ve düşük maliyetli modifikasyon avantajları.

Alüminyum Kalıplar Hakkında En Çok Sorulan 10 Soru

1. Alüminyum kalıpların çelik kalıplara kıyasla temel avantajları nelerdir?

Alüminyum kalıplar %30-50 daha düşük maliyet, 2-4 kat daha hızlı teslim süreleri (çelik için 12+ haftaya karşılık 3-6 hafta) ve daha kolay kullanım için daha hafif ağırlık sunar. Prototipleme, düşük hacimli üretim (50-10.000 adet) ve hızlı tasarım yinelemeleri gerektiren parçalar için idealdirler.

2. Alüminyum kalıplar hangi sektörlerde yaygın olarak kullanılır?

- Tüketici Elektroniği: Prototipler için hızlı geri dönüşlü muhafazalar.

- Tıbbi Cihazlar: Cerrahi alet bileşenlerinin düşük hacimli üretimi.

- Otomotiv: İç trim parçalarının üretim öncesi doğrulaması.

3. Bir alüminyum kalıbın tipik ömrü ne kadardır?

Alüminyum kalıplar, bağlı olarak 5.000-20.000 döngü dayanır:

- Malzeme: Aşındırıcı reçineler (örn. cam dolgulu naylon) kullanım ömrünü azaltır.

- Soğutma: Verimli soğutma sistemleri uzun kullanım ömrünü uzatır.

- Bakım: Düzenli temizlik ve cilalama aşınmayı önler.

4. Alüminyum kalıp ne kadara mal olur?

Maliyetler 1.500-1.500-30.000 arasında değişir ve aşağıdakilerden etkilenir:

- Karmaşıklık: Çok boşluklu tasarımlar veya yan eylemler %20-40 ekler.

- Yüzey Finişi: SPI-A1 (ayna finişi) işleme süresini uzatır.

- Boyut: Daha büyük kalıplar daha fazla malzeme ve CNC saati gerektirir.

5. Hangi malzemeler kullanılabilir?

- Plastikler: ABS, PP, PC ve TPU (cam dolgulu reçinelerden kaçının).

- Silikonlar: Tıbbi veya gıda sınıfı uygulamalar için LSR.

- Sınırlamalar: Yüksek sıcaklık malzemeleri (örn. PEEK) alüminyumu bükebilir.

6. Alüminyum kalıplar ne kadar hassas?

Alüminyum kalıplar, çoğu prototip ve kritik olmayan parçalar için uygun olan ±0,05-0,1 mm toleranslara ulaşır. Daha dar toleranslar (±0,01 mm) için çelik kalıplar önerilir.

7. Alüminyum kalıplar tasarım değişiklikleri için modifiye edilebilir mi?

Evet. Alüminyumun yumuşaklığı daha kolay modifikasyon yapılmasını sağlar:

- Küçük değişiklikler (kapı ayarlamaları): 3-5 gün, 300-300-1,000.

- Büyük revizyonlar (boşluğun yeniden tasarlanması): 1-2 hafta, 1,500-1,500-5,000.

8. Alüminyum kalıpları denizaşırı tedarikçilerden temin ederken kaliteyi nasıl sağlayabilirim?

- ISO 9001 sertifikasını doğrulayın ve T1 numune denetimleri talep edin.

- Boyutsal kontroller için üçüncü taraf kalite kontrol hizmetlerini kullanın (CMM raporları).

- Tedarikçilerin kusurları tahmin etmek için kalıp akış analizi sağladığından emin olun.

9. Alüminyum kalıplar için hangi bakımlar gereklidir?

- Günlük olarak: Boşlukları aşındırıcı olmayan çözücülerle temizleyin.

- Haftalık: Ejektör pimlerini kontrol edin ve yağlayın.

- Çalıştırma Sonrası: Reçine kalıntılarını gidermek için yüzeyleri cilalayın.

10. Alüminyumdan çelik kalıplara ne zaman geçmeliyim?

Ne zaman çeliğe geçin:

- Hacim 10.000 birimi aşıyor.

- Malzeme aşındırıcılığı daha yüksek dayanıklılık gerektirir.

- Toleransların ±0,05 mm’den daha sıkı olması gerekir.

Çözüm

“Alüminyum kalıplar düşük hacimli üretim için eşsiz maliyet ve hız avantajları sunar. BFY Mold’ın kılavuzu kalıp maliyetlerini, döngü sürelerini ve çeliğe karşı alüminyumun ne zaman seçilmesi gerektiğini karşılaştırıyor. Projenizi bugün optimize edin.”