Verarbeitungsschwerpunkte

Aufgrund der hohen Lichtdurchlässigkeit transparenter Kunststoffe beim Spritzgussverfahren müssen an Kunststoffprodukte strenge Anforderungen an die Oberflächenqualität gestellt werden und sie dürfen keine Defekte wie Markierungen, Poren, Weißfärbungen, Lichthöfe, schwarze Flecken, Verfärbungen, schlechten Glanz usw. aufweisen.

Daher muss während des gesamten Spritzgießprozesses den Rohstoffen, der Ausrüstung, den Formen und sogar dem Produktdesign große Aufmerksamkeit gewidmet werden, und es müssen strenge oder sogar besondere Anforderungen gestellt werden.

Produktionsvorbereitung

Zweitens: Der hohe Schmelzpunkt und die schlechte Fließfähigkeit der meisten transparenten Kunststoffe. Um die Oberflächenqualität des Produkts zu verbessern, ist oft eine Feinabstimmung der Prozessparameter wie Maschinentemperatur, Einspritzdruck und Einspritzgeschwindigkeit erforderlich. Die Herstellung von Formen, die nicht gefüllt werden, führt zu inneren Spannungen, die das Produkt verformen und Risse verursachen. Daher müssen die Vorbereitung des Rohmaterials, die Anforderungen an die Ausrüstung und die Form, der Spritzgießprozess und die Behandlung des Rohmaterials streng eingehalten werden.

Materialeigenschaften

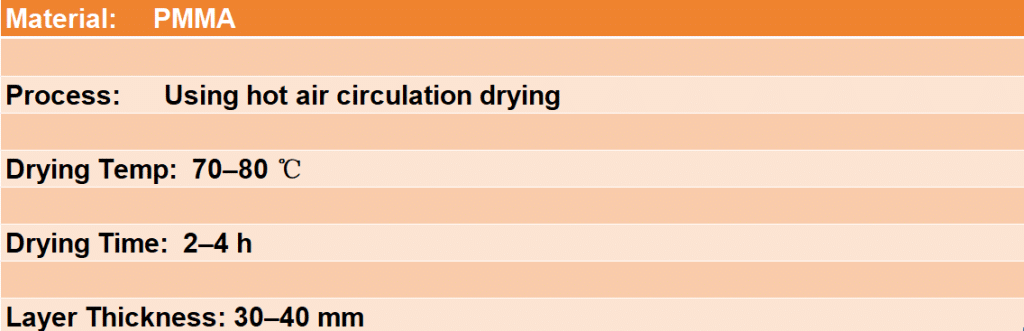

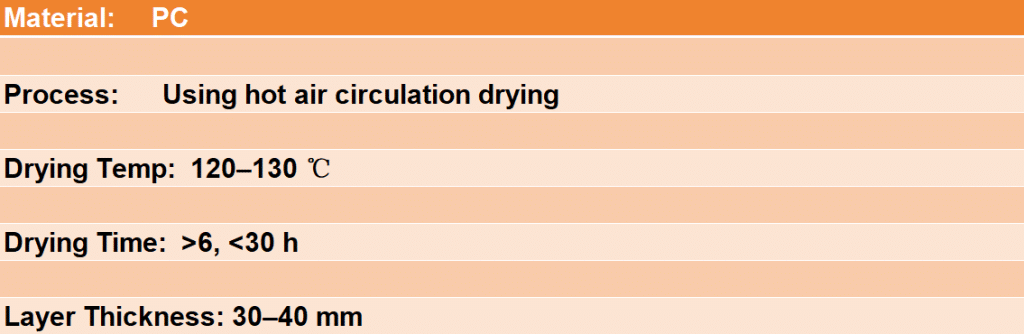

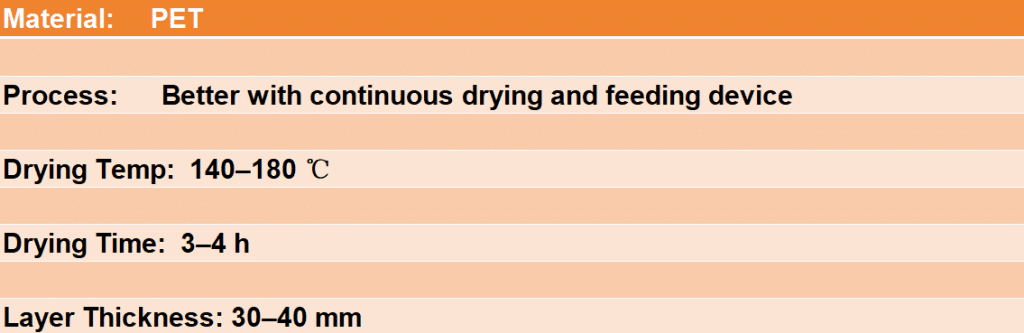

Vorbereitung und Trocknung der Materialien. Im Kunststoff enthaltene Verunreinigungen können die Transparenz des Produkts beeinträchtigen, was sich auf Lagerung und Transport auswirkt. Während des Fütterungsprozesses muss auf die Versiegelung geachtet werden, um die Rohstoffe sauber zu halten. Insbesondere enthalten die Rohstoffe Feuchtigkeit, die nach dem Erhitzen zu einer Verschlechterung der Rohstoffe führt, weshalb sie getrocknet werden müssen. Beim Spritzgießen muss ein Trockentrichter für die Beschickung verwendet werden.

Fertigungsverfahren

Es sollte auch beachtet werden, dass während des Trocknungsprozesses die Eingangsluft gefiltert und entfeuchtet werden sollte, um sicherzustellen, dass die Rohstoffe nicht verschmutzt werden. Der Trocknungsprozess ist wie der Trocknungsprozess von transparenten Kunststoffprodukten:

Reinigung des Zylinders, der Schnecke und des Zubehörs. Um eine Verunreinigung des Rohmaterials und das Vorhandensein von alten Materialien oder Verunreinigungen in den Vertiefungen der Schnecke und des Zubehörs zu vermeiden, insbesondere das Vorhandensein von Harz mit schlechter thermischer Stabilität, sollte vor der Verwendung und nach der Abschaltung ein Schneckenreinigungsmittel verwendet werden. Reinigen Sie alle Teile, um zu verhindern, dass Verunreinigungen an ihnen haften bleiben. Wenn kein Schneckenreinigungsmittel vorhanden ist, können PE, PS und andere Harze zur Reinigung der Schnecke verwendet werden.

Wenn die Maschine vorübergehend abgeschaltet wird, sollte die Temperatur des Trockners und des Zylinders gesenkt werden, um zu verhindern, dass die Rohstoffe lange Zeit bei hohen Temperaturen verbleiben und eine Zersetzung verursachen. Zum Beispiel sollte die Trommeltemperatur von PC, PMMA usw. auf unter 160 °C gesenkt werden. (Die Trichtertemperatur sollte bei PC unter 100℃ sinken)

Schimmelpilzfaktoren

Probleme, die beim Formendesign (einschließlich Produktdesign) beachtet werden sollten. Um zu verhindern, dass schlechter Rückfluss oder ungleichmäßige Kühlung zu einer schlechten Kunststoffformung und in der Folge zu Oberflächenfehlern und -verschleiß führen, sollten beim Formendesign im Allgemeinen die folgenden Punkte beachtet werden.

a: Die Wandstärke sollte möglichst gleichmäßig sein und die Formschräge muss groß genug sein;

b: Die Übergänge sollten fließend sein. Weiche Übergänge, um scharfe Ecken zu vermeiden. Scharfe Kanten entstehen, besonders PC-Produkte dürfen keine Lücken haben;

c: Schieber. Der Fließkanal sollte so breit und kurz wie möglich sein, und die Schieberstellung sollte entsprechend dem Schrumpfungs- und Kondensationsprozess eingestellt werden. Falls erforderlich, sollte ein kalter Schacht hinzugefügt werden;

d: Die Formoberfläche sollte glatt und sauber sein und eine geringe Rauheit aufweisen (weniger als 0,8 wird empfohlen).

e: Entlüftungsöffnung. Der Tank muss ausreichend dimensioniert sein, um Luft und Gas in der Schmelze zeitnah abzuführen;

f: Außer bei PET sollte die Wandstärke nicht zu dünn sein, im Allgemeinen nicht weniger als 1 mm.

BFY Mold integriert die Produktkonzeption mit der Produktformung und übernimmt hauptsächlich die Entwicklung und Konstruktion von Kunststoffformen, die Konstruktion und Herstellung von Formen, den Produktspritzguss, die Produktoberflächenbehandlung und andere Dienstleistungen. Mit mehr als 20 Jahren Produktionserfahrung im Formenbau und der Herstellung von Formen kann die Spritzgussindustrie wettbewerbsfähige Formen für Sie herstellen. Kontaktieren Sie uns noch heute für eine kostenlose Zeichnungsoptimierung.