Heißkanal vs. Kaltkanal: Wie treffen Sie die Wahl?

Beim Spritzgießen kann die Wahl zwischen Heiß- und Kaltkanalsystemen erhebliche Auswirkungen auf die Produktionseffizienz, die Kosten und die Gesamtqualität der geformten Produkte haben. Beide Systeme haben ihre Vorteile und Grenzen, aber um zu wissen, welches System am besten zu Ihren Anforderungen passt, müssen Sie wissen, wie sie funktionieren und was sie bieten. Dieser Artikel führt Sie durch die wichtigsten Unterschiede, Vorteile und Überlegungen bei der Wahl zwischen Heiß- und Kaltkanalsystemen.

Kalt- und Heißkanalsysteme verstehen

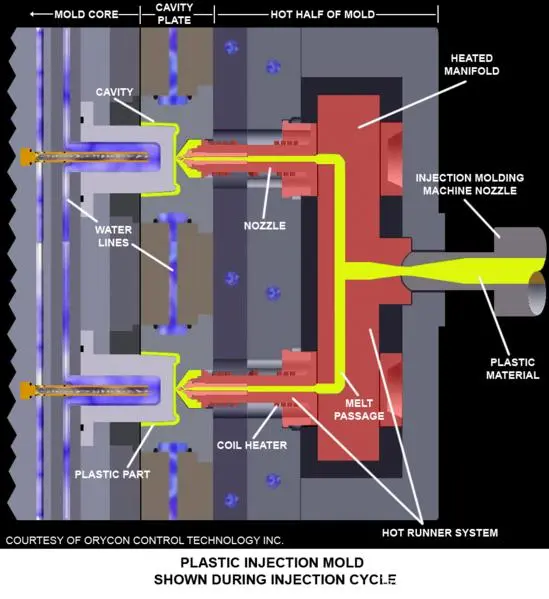

Das Angusssystem beim Spritzgießen ist dafür verantwortlich, dass der geschmolzene Kunststoff von der Spritzgießmaschine zu den Formkavitäten geleitet wird. Es gibt zwei Haupttypen von Angusssystemen: Heißkanäle und Kaltkanäle.

- Kaltkanalsystem: Bei einem Kaltkanalsystem fließt der Kunststoff durch unbeheizte Kanäle in die Formhohlräume. Sobald der Kunststoff abkühlt, verfestigt sich der Anguss und wird zusammen mit dem Teil ausgestoßen. Diese Angusskanäle müssen nach dem Gießen oft manuell entfernt oder vom Teil getrennt werden, was einen zusätzlichen Arbeitsschritt bedeutet.

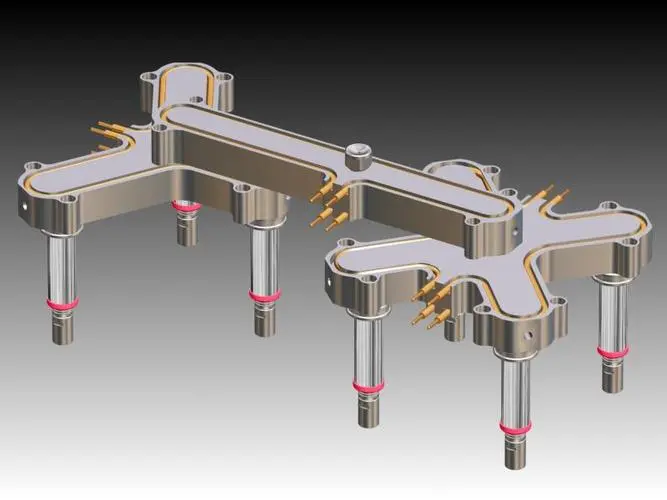

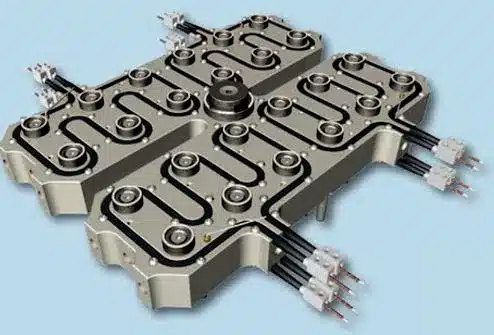

- Heißkanalsystem: Ein Heißkanalsystem hingegen verwendet beheizte Kanäle, um den Kunststoff in einem geschmolzenen Zustand zu halten, bis er in die Formhohlräume eintritt. Dadurch entfällt die Notwendigkeit des Auswerfens fester Angüsse und der Materialabfall wird reduziert. Heißkanalsysteme sind in der Regel komplexer und kostenintensiver, können aber langfristig eine höhere Effizienz bieten.

Heißkanal vs. Kaltkanal: Wählen Sie die beste Lösung für Ihr Produkt

Die Entscheidung zwischen einem Heiß- und einem Kaltkanalsystem hängt von mehreren Faktoren ab, darunter die spezifischen Anforderungen Ihres Produkts und Ihre Produktionsziele. Im Folgenden werden die beiden Systeme miteinander verglichen:

- Materialabfall: Kaltkanalsysteme produzieren Abfall in Form von verfestigten Kanälen, die entsorgt oder recycelt werden müssen. Dies kann die Materialkosten erhöhen. Heißkanalsysteme minimieren den Materialabfall, da der Kunststoff während des gesamten Prozesses geschmolzen bleibt, was sie umweltfreundlicher und in der Großserienproduktion kostengünstiger macht.

- Zykluszeit: Heißkanalsysteme führen im Allgemeinen zu kürzeren Zykluszeiten, da nicht gewartet werden muss, bis die Kanäle abgekühlt sind und ausgeworfen werden. Kaltkanalsysteme können aufgrund der Kühlung und der zusätzlichen Bearbeitung der Kanäle zu längeren Zykluszeiten führen.

- Komplexität und Wartung: Kaltkanalsysteme sind einfacher und leichter zu warten, da sie nicht über die Heizelemente verfügen, die in einem Heißkanalsystem erforderlich sind. Heißkanalsysteme erfordern jedoch eine präzisere Temperaturregelung und Wartung, was bei Problemen zu zusätzlichen Produktionsausfallzeiten führen kann.

- Ästhetik und Qualität der Teile: Heißkanalsysteme produzieren in der Regel besser aussehende Teile mit weniger Oberflächenfehlern, da es keine Kanäle oder Anschnitte gibt, die Spuren auf dem Produkt hinterlassen können. Kaltkanalsysteme können zu Unvollkommenheiten wie Anschnittspuren führen, insbesondere bei Hochpräzisionsanwendungen.

Wichtige Faktoren bei der Entscheidung zwischen Heiß- und Kaltkanälen

Um die beste Entscheidung für Ihr Produkt zu treffen, berücksichtigen Sie diese wesentlichen Faktoren:

- Produktionsvolumen: Bei hohen Stückzahlen ist ein Heißkanalsystem trotz höherer Anschaffungskosten auf lange Sicht oft wirtschaftlicher. Die Verringerung des Materialabfalls und die schnelleren Zykluszeiten können mit der Zeit zu erheblichen Einsparungen führen. Bei kleineren Produktionsserien können Kaltkanalsysteme kosteneffizienter sein, da sie weniger kostenintensiv in der Einrichtung sind.

- Bauteildesign und Größe: Wenn Ihr Produktdesign komplizierte Details oder ein hohes Maß an Oberflächenqualität erfordert, ist ein Heißkanalsystem möglicherweise die bessere Wahl, da es ein gleichmäßigeres Spritzgießen mit weniger Fehlern ermöglicht. Kaltkanalsysteme können für weniger komplexe Designs geeignet sein, bei denen die Oberflächenqualität nicht im Vordergrund steht.

- Materialauswahl: Einige Materialien eignen sich besser für Kaltkanalsysteme, während andere von der kontinuierlichen Erwärmung durch Heißkanalsysteme profitieren können. So können beispielsweise Materialien, die bei höheren Temperaturen zum Abbau neigen, in einem Heißkanalsystem nicht gut funktionieren.

- Kostenüberlegungen: Heißkanalsysteme sind aufgrund der zusätzlichen Komplexität und der Heizkomponenten mit höheren Anschaffungskosten verbunden. Kaltkanalsysteme hingegen haben eine geringere Anfangsinvestition, können aber im Laufe der Zeit zu höheren Materialabfallkosten führen. Ein ausgewogenes Verhältnis zwischen Ihrem Budget und der langfristigen Effizienz ist entscheidend.

Weitere Überlegungen zur Auswahl Ihres Angusssystems

Bei der Wahl zwischen Heiß- und Kaltkanalsystemen sollten Sie noch einige weitere Elemente berücksichtigen:

- Vorlaufzeit und Einrichtung: Kaltkanalsysteme sind einfacher einzurichten und haben im Allgemeinen kürzere Vorlaufzeiten. Wenn Ihre Produktionszeit knapp bemessen ist, ist ein Kaltkanalsystem möglicherweise besser geeignet.

- Automatisierung: Wenn Sie den Prozess automatisieren möchten, lassen sich Heißkanalsysteme besser in Automatisierungsanlagen integrieren, da die Schritte zum Entfernen des Kanals entfallen. Dies kann zu effizienteren und strafferen Produktionslinien führen.

- Auswirkungen auf die Umwelt: Die Nachhaltigkeit Ihres Fertigungsprozesses ist ein zunehmend wichtiger Aspekt. Da Heißkanalsysteme den Materialabfall reduzieren, werden sie oft als die umweltfreundlichere Option angesehen, insbesondere bei der Produktion großer Mengen.

- Werkzeugkosten: Während Heißkanalwerkzeuge aufgrund ihrer Komplexität in der Regel höhere anfängliche Werkzeugkosten verursachen, sind Kaltkanalwerkzeuge einfacher und billiger in der Herstellung. Die potenziellen Einsparungen beim Materialabfall und bei der Produktionsgeschwindigkeit eines Heißkanals können jedoch die höheren Werkzeuginvestitionen im Laufe der Zeit aufwiegen.

Top 10 FAQs zur Lieferantenauswahl und Kostenoptimierung

1. Was sind die wichtigsten Unterschiede zwischen Heiß- und Kaltkanalsystemen?

Bei Heißkanalsystemen verbleibt der geschmolzene Kunststoff in beheizten Verteilern (was den Abfall reduziert), während bei Kaltkanalsystemen verfestigte Kanäle verwendet werden, die nach dem Spritzgießen abgeschnitten werden. Heißkanalsysteme sparen 15-30 % Material ein, kosten aber im Vorfeld 2-3 Mal mehr.

2. Welche Branchen profitieren am meisten von Heißkanalsystemen?

- Medizinisch: Hochreine Teile (keine Verunreinigung durch Läufer).

- Automobilindustrie: Großvolumige Komponenten wie Armaturenbretter.

- Elektronik: Dünnwandige Teile, die präzise Füllraten erfordern.

3. Wie viel kostet ein Heißkanalsystem im Vergleich zu einem Kaltkanalsystem?

- Heißkanal: 20.000-100.000+ (je nach Kavitäten und Kontrollen).

- Cold Runner: 5,000-30,000. Heißkanäle bieten eine langfristige Rendite durch Materialeinsparungen, erfordern aber eine höhere Anfangsinvestition.

4. Was sind die Herausforderungen bei der Wartung von Heißkanalsystemen?

- Thermische Zersetzung: Erfordert eine jährliche Düsenreinigung (1.500-5.000).

- Heizungsausfall: Ersetzen Sie die Patronen alle 2-3 Jahre (200-800 pro Stück).

- Prozesssteuerung: Temperaturstabilität von ±1°C erfordert fortschrittliche Steuerungen.

5. Können Kaltkanalsysteme mit technischen Hochtemperaturharzen umgehen?

Ja, aber bei Kaltkanälen besteht die Gefahr, dass bei teuren Harzen wie PEEK oder Ultem Material verschwendet wird (20-30 % Ausschuss). Heißkanäle werden für technische Kunststoffe bevorzugt, um den Abfall zu reduzieren.

6. Wie verbessern Heißkanalsysteme die Zykluszeiten?

Durch den Wegfall der Kanalkühlung reduzieren Heißkanäle die Zykluszeiten um 10-25 %. Beispiel: Ein 30-Sekunden-Zyklus mit Kaltkanälen reduziert sich auf 22-27 Sekunden.

7. Welche Qualitätsprobleme treten bei Kaltkanalsystemen auf?

- Einfallstellen: Dicke Läufer kühlen langsamer ab als Teile.

- Spuren am Tor: Das Beschneiden hinterlässt sichtbare Spuren an kosmetischen Teilen.

- Inkonsistenz des Materials: Recycelter Kufen-Kunststoff verschlechtert seine Eigenschaften.

8. Sind hybride Heiß-/Kaltkanalsysteme für die Produktion mittlerer Stückzahlen geeignet?

Ja. Hybridsysteme kombinieren Heißkanäle für kritische Anschnitte und Kaltkanäle zur Vereinfachung, wodurch die Kosten um 20-40 % gegenüber vollständigen Heißkanalsystemen gesenkt werden.

9. Wie wähle ich einen Lieferanten für Heißkanalkomponenten aus?

Prüfen Sie das Angebot der Anbieter:

- Kundenspezifischer Entwurf von Verteilern für Ihre Teilegeometrie.

- PID-Temperaturregelung (±0,5°C Genauigkeit).

- 24/7 technische Unterstützung bei der Fehlersuche.

10. Welche neuen Technologien prägen Heiß-/Kaltkanalsysteme?

- AI-gesteuerter Flussausgleich: Reduziert die Teileabweichung um 50 %.

- 3D-gedruckte Verteilerrohre: Verkürzung der Vorlaufzeiten von 12 Wochen auf 3-5 Tage.

- Nachhaltige Materialien: Biobasierte Harze, die mit beiden Systemen kompatibel sind.

Schlussfolgerung

Die Wahl zwischen einem Heiß- und einem Kaltkanalsystem ist eine wichtige Entscheidung, die von Ihren Produktionszielen, Ihrem Budget und den Besonderheiten Ihres Produktdesigns abhängt. Während Kaltkanalsysteme einfacher und kostengünstiger sind, können Heißkanalsysteme langfristig erhebliche Vorteile in Bezug auf Effizienz, Materialeinsparungen und Produktqualität bieten. Prüfen Sie Ihre Anforderungen sorgfältig und lassen Sie sich von einem erfahrenen Werkzeughersteller beraten, um die richtige Wahl für Ihr Spritzgießverfahren zu treffen.

Über BFY Mold

BFY Mold ist auf die Verarbeitung von Spritzgussteilen, die Herstellung von Formen und die Produktion spezialisiert. Unsere Dienstleistungen umfassen die Massenproduktion, die Produktion auf Abruf, die CNC-Bearbeitung und das Spiegelglühen, die alle von unserem Werk unterstützt werden. Wir sind bestrebt, qualitativ hochwertige, maßgeschneiderte Lösungen für Ihre spezifischen Projektanforderungen zu liefern. Setzen Sie sich mit uns in Verbindung, um die besten Optionen für Ihre Spritzgießanforderungen zu erkunden.