In der schnelllebigen Welt der modernen Fertigung ist die Fähigkeit, schnell und effizient hochwertige Prototypen und Kleinstserienteile herzustellen, von entscheidender Bedeutung. Der Schnellspritzguss ist zu einem Eckpfeiler dieser Fähigkeit geworden und ermöglicht die schnelle Herstellung von Formen, die die Produktion von Kunststoffteilen erleichtern. Entscheidend für den Erfolg dieses Prozesses ist die Auswahl geeigneter Materialien für den Werkzeugbau. Dieser Leitfaden befasst sich mit den Materialien, die für den Schnellspritzguss verwendet werden, mit ihren Eigenschaften, Vorteilen, Einschränkungen und praktischen Erwägungen, um Ihnen bei der Auswahl der besten Materialien für den Schnellspritzguss für Ihre speziellen Anforderungen zu helfen.

Rapid Injection Tooling verstehen

Rapid Injection Tooling, auch bekannt als Rapid Tooling, kombiniert die Prinzipien des Spritzgießens mit der Geschwindigkeit und Flexibilität, die für das schnelle Prototyping und die Produktion von Kleinserien erforderlich sind. Im Gegensatz zum traditionellen Spritzguss, bei dem die Herstellung einer Form Wochen oder sogar Monate dauern kann, verkürzt Rapid Tooling die Vorlaufzeiten erheblich und ermöglicht die Produktion von Teilen innerhalb weniger Tage.

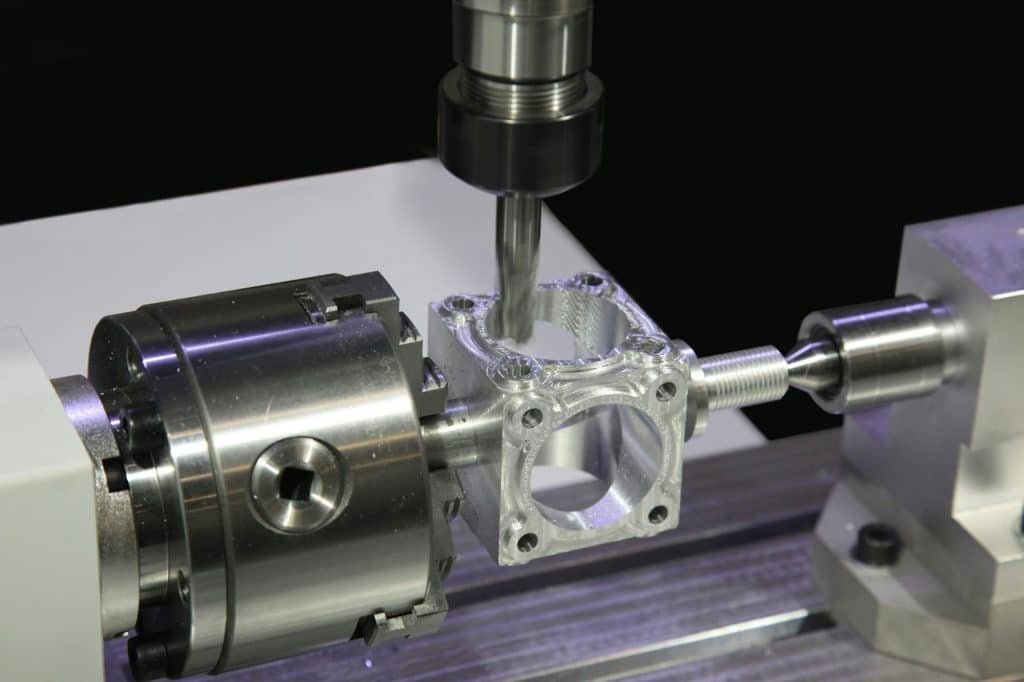

Bei diesem Verfahren wird anhand eines Urmodells, das aus verschiedenen Materialien wie Aluminium, Stahl oder Polymerverbundwerkstoffen hergestellt werden kann, eine Form erstellt. In diese Form wird dann geschmolzener Kunststoff eingespritzt, wodurch die gewünschten Teile entstehen. Die Wahl des Werkzeugmaterials ist von entscheidender Bedeutung, da es die Qualität, die Haltbarkeit und die Kosten des Endprodukts beeinflusst.

Arten von Materialien für den Schnellspritzguss

Metallische Werkstoffe

Aluminium

- Eigenschaften und Vorteile: Aluminium ist leicht, hat eine gute Wärmeleitfähigkeit und ist einfach zu bearbeiten. Diese Eigenschaften machen es ideal für den schnellen Werkzeugbau, da es schnell bearbeitet und gekühlt werden kann, was die Zykluszeiten reduziert.

- Allgemeine Anwendungen: Aluminiumformen werden häufig für die Herstellung von Prototypen und Kleinserien verwendet, bei denen es auf hohe Präzision und schnelle Durchlaufzeiten ankommt.

Stahl

- Verwendete Stahlsorten: Zu den gängigen Stahlsorten gehören P20, H13 und Edelstahl. Jeder Typ hat unterschiedliche Eigenschaften, die je nach Anwendung genutzt werden können.

- Langlebigkeit und Leistung: Stahlformen sind haltbarer als Aluminiumformen und können höheren Drücken und Temperaturen standhalten. Sie eignen sich für mittlere bis hohe Produktionsserien und für Teile, die komplizierte Details und hohe Toleranzen erfordern.

Polymere Werkstoffe

Epoxy

- Vorteile und Beschränkungen: Epoxid ist ein vielseitiges Material, mit dem sich schnell haltbare Formen herstellen lassen. Es ist preiswerter als Metallformen, hält aber möglicherweise nicht demselben Verschleiß stand.

- Spezifische Anwendungsfälle: Epoxidformen werden in der Regel für das Prototyping und die Kleinserienfertigung von Teilen mit einfachen Geometrien verwendet.

Urethan

- Flexibilität und Festigkeit: Urethanformen sind flexibel und können für die Herstellung komplexer Teile mit feinen Details verwendet werden. Sie bieten eine gute Beständigkeit gegen Abrieb und Chemikalien.

- Industrielle Anwendungen: Urethan wird häufig in der Automobil- und Unterhaltungselektronikindustrie zur Herstellung von Teilen verwendet, die hohe Präzision und Haltbarkeit erfordern.

Auswahlkriterien für Werkstoffe für den Schnellspritzguss

Die Wahl des richtigen Materials für Schnellspritzgusswerkzeuge hängt von mehreren Faktoren ab:

Mechanische Eigenschaften

- Zugfestigkeit: Die Fähigkeit des Materials, Zugkräften standzuhalten, ist entscheidend für Formen, die hohen Drücken ausgesetzt sind.

- Härte: Härtere Materialien sind verschleißfester und verformungsbeständiger und eignen sich daher für die Großserienproduktion.

- Wärmeleitfähigkeit: Materialien mit hoher Wärmeleitfähigkeit, wie Aluminium, ermöglichen eine schnellere Abkühlung und kürzere Zykluszeiten.

Kostenüberlegungen

- Materialkosten: Aluminium und polymere Materialien sind im Allgemeinen preiswerter als Stahl. Stahlformen halten jedoch länger und können bei großen Produktionsserien kostengünstiger sein.

- Kosten für Werkzeuge und Produktion: Die anfänglichen Kosten für die Herstellung einer Gussform und die Kosten für die Instandhaltung und den möglichen Austausch sollten berücksichtigt werden.

Produktionsvolumen und -geschwindigkeit

- Materialeignung für unterschiedliche Produktionsgrößen: Aluminium und polymere Werkstoffe eignen sich für kleine bis mittlere Stückzahlen, während Stahl für die Produktion großer Stückzahlen bevorzugt wird.

- Auswirkungen auf die Produktionszeiten: Schnellere Abkühlzeiten bei Materialien wie Aluminium können die Produktionszeiten erheblich verkürzen.

Design und Komplexität

- Anpassungsfähigkeit des Materials an komplexe Geometrien: Polymere Werkstoffe wie Urethan lassen sich besser an komplexe Formen und feine Details anpassen.

- Toleranzen und Präzision: Stahl bietet die höchste Präzision und ist für Teile mit engen Toleranzen geeignet.

Fortschrittliche Materialien und Innovationen im Rapid Tooling

Verbundwerkstoffe

- Verwendete Arten von Verbundwerkstoffen: Verbundwerkstoffe, die Metalle und Polymere kombinieren, bieten ein ausgewogenes Verhältnis von Festigkeit, Haltbarkeit und Flexibilität.

- Leistungsvorteile und Zielkonflikte: Verbundwerkstoffe sind zwar teurer, bieten aber auch bessere Leistungsmerkmale, wie z. B. eine höhere thermische Stabilität und ein geringeres Gewicht.

Materialien für die additive Fertigung

- Integration mit 3D-Drucktechnologien: Der 3D-Druck wird zunehmend eingesetzt, um Urmodelle oder sogar endgültige Formen direkt aus Hochleistungsmaterialien herzustellen.

- Fallstudien zu hybriden Werkzeugbaukonzepten: Die Kombination von traditioneller Bearbeitung und additiver Fertigung kann zu innovativen Werkzeuglösungen führen, die die Stärken beider Verfahren nutzen.

Zukünftige Trends

- Neue Materialien für den Schnellspritzguss: Es wird an neuen Materialien geforscht, die bessere Leistungen und niedrigere Kosten bieten.

- Technologische Fortschritte und ihre Auswirkungen: Fortschritte in der Materialwissenschaft und in den Fertigungstechnologien erweitern ständig die Möglichkeiten des Rapid Tooling.

Praktische Überlegungen und bewährte Praktiken

Materialhandhabung und -lagerung

- Richtlinien zur Erhaltung der Materialintegrität: Richtige Lagerungsbedingungen, wie z. B. Temperatur- und Feuchtigkeitskontrolle, sind für die Erhaltung der Qualität von Werkzeugmaterialien unerlässlich.

- Sicherheitsprotokolle: Um Unfälle und Materialverschlechterung zu vermeiden, müssen sichere Handhabungsverfahren eingehalten werden.

Werkzeugkonstruktion für optimalen Materialeinsatz

- Design-Tipps für eine längere Lebensdauer des Werkzeugs: Der Einbau von Merkmalen wie Kühlkanälen und gleichmäßiger Wandstärke kann die Lebensdauer der Form verlängern.

- Techniken zur Minimierung des Materialabfalls: Effizientes Design und präzise Bearbeitung reduzieren den Materialabfall und die damit verbundenen Kosten.

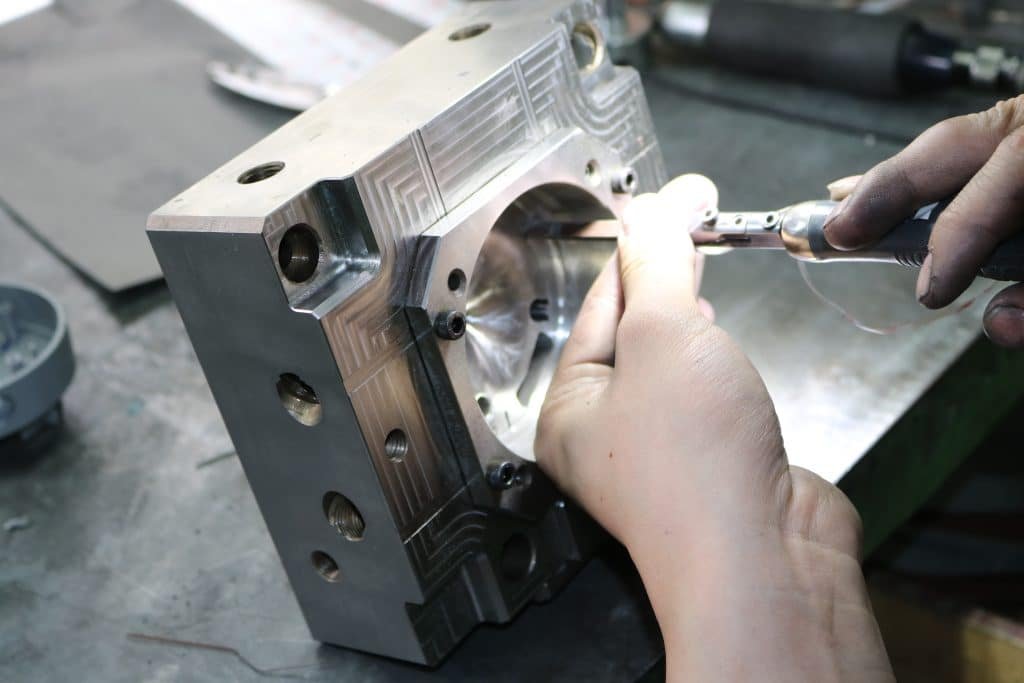

Wartung und Fehlersuche

- Häufige Probleme und ihre Lösungen: Durch regelmäßige Inspektion und Wartung lassen sich häufige Probleme wie Verschleiß, Verformung und thermische Ermüdung vermeiden.

- Bewährte Praktiken zur Verlängerung der Lebensdauer von Werkzeugen: Die Einhaltung der empfohlenen Betriebsparameter und die rechtzeitige Durchführung von Reparaturen können die Lebensdauer von Werkzeugmaterialien erheblich verlängern.

Schlussfolgerung

Werkstoffe für den Schnellspritzguss sind ein wesentlicher Faktor für die Effizienz und den Erfolg moderner Fertigungsverfahren. Wenn Sie die Eigenschaften, Vorteile und Grenzen der verschiedenen Materialien kennen, können Sie fundierte Entscheidungen treffen, die Ihre Produktionsmöglichkeiten verbessern. Unabhängig davon, ob Sie Ihre Kosten senken, die Zeitspanne verkürzen oder die Produktqualität verbessern wollen, ist die Auswahl des richtigen Werkzeugmaterials ein entscheidender Schritt zur Erreichung Ihrer Fertigungsziele. Dieser Leitfaden bietet einen umfassenden Überblick, der Ihnen hilft, sich in der komplexen Landschaft der Werkstoffe für den Schnellspritzguss zurechtzufinden und sicherzustellen, dass Sie gut gerüstet sind, um die Anforderungen Ihrer spezifischen Anwendungen zu erfüllen.