Der Entwurf einer Spritzgussform ist eine der wichtigsten Phasen der Kunststoffherstellung. Ein hochwertiger Werkzeugentwurf gewährleistet Qualität, reduziert Produktionsprobleme und erhöht die Effizienz. Dieser detaillierte Leitfaden enthält die wesentlichen Richtlinien, wichtigen Faktoren und bewährten Verfahren für die Konstruktion von Spritzgießwerkzeugen. Dieser Leitfaden richtet sich an alle Spritzgießer, unabhängig davon, ob sie über jahrzehntelange Erfahrung verfügen oder ob sie neu in der Branche sind und sich über die Grundlagen der Spritzgussformkonstruktion und die Auswirkungen der Spritzgussformkonstruktion auf die Fertigung informieren möchten.

Was ist die Konstruktion von Spritzgussformen?

Die Konstruktion von Spritzgussformen bezieht sich auf den Prozess der Herstellung von Formen, die beim Spritzgießen verwendet werden. Bei dieser Fertigungstechnik wird geschmolzener Kunststoff in einen Formhohlraum gespritzt, um bestimmte Formen zu bilden. Die Konstruktion von Formen umfasst verschiedene Komponenten wie Formböden, Kavitäten, Kühlsysteme und Auswerfersysteme, die alle auf die Produktspezifikationen zugeschnitten sind.

Hauptziele der Formgestaltung

- Genaue Abmessungen des Endprodukts erhalten.

- Gleichmäßige Abkühlung zur Vermeidung von Defekten wie Verzug oder Schrumpfung.

- Dadurch wird der Auswurf von Formteilen reibungslos.

- Optimierung der Ausdauer über mehrere Produktionszyklen hinweg.

Grundlegende Prinzipien der Konstruktion von Spritzgussformen

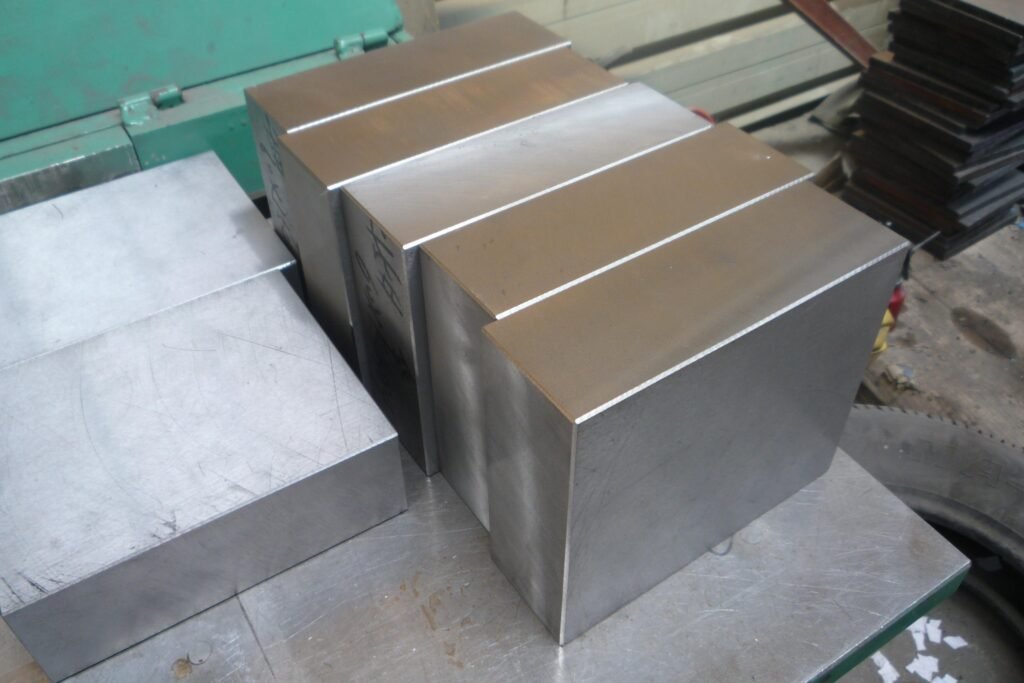

1. Auswahl des Materials

Die Auswahl des Materials für die Form und das geformte Produkt beeinflusst die Leistung. Formwerkstoffe können aus Stahl, Aluminium und Legierungen bestehen. Die Formteile werden in der Regel aus Thermoplasten wie Polypropylen, ABS und Polycarbonat hergestellt.

Wichtige Überlegungen:

- Hitzebeständigkeit und Abnutzungseigenschaften des Formstoffs.

- Kompatibilität mit den thermischen und mechanischen Eigenschaften des geschmolzenen Kunststoffs.

2. Formlayout und Trennebenen

Das Layout bestimmt die Effizienz der Form, und die Trennlinien, an denen sich die beiden Formhälften treffen, beeinflussen das Aussehen und die Funktionalität des Produkts.

Bewährte Praktiken:

- Positionieren Sie die Trennlinien an unauffälligen Stellen.

- Gewährleisten Sie die Ausrichtung für Präzision und weniger Gratfehler.

3. Torentwurf

Anschnitte sind die Eintrittsstellen für geschmolzenen Kunststoff. Die richtige Konstruktion der Anschnitte gewährleistet einen reibungslosen Durchfluss und reduziert den Druckabfall.

Gängige Gattertypen:

- Kantenanschnitt: Geeignet für einfache Teile mit gleichmäßiger Dicke.

- Pin Gate: Ideal für Mehrkavitäten-Werkzeuge.

- Heißkanalanschnitt: Sorgt für weniger Abfall und schnellere Zykluszeiten.

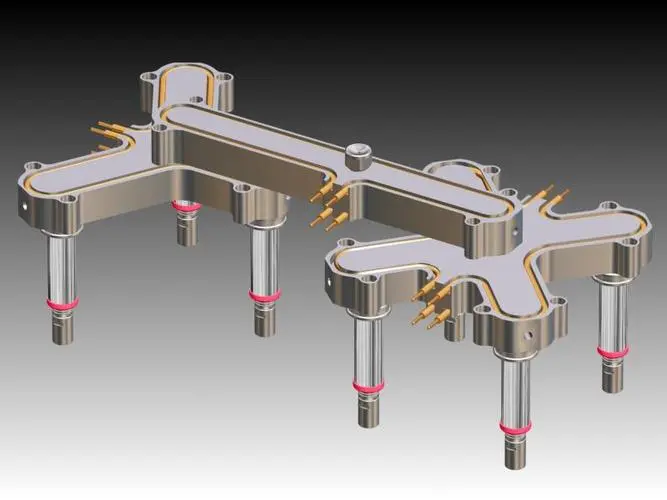

4. Optimierung des Kühlsystems

Die Kühlung macht den größten Teil der Zykluszeit beim Spritzgießen aus. Ein optimiertes Kühlsystem verbessert die Produktivität und verhindert Fehler.

Techniken:

- Verwenden Sie konforme Kühlkanäle für komplexe Formen.

- Sorgen Sie für eine gleichmäßige Kühlung in allen Kavitäten.

Häufige Herausforderungen bei der Konstruktion von Spritzgussformen

1. Verformung und Schrumpfung

Unsachgemäße Kühlung oder ungleichmäßige Materialverteilung kann zu Verformungen führen. Sorgen Sie für eine gleichmäßige Kühlung und vermeiden Sie scharfe Übergänge in der Wandstärke.

2. Probleme mit der Oberflächenbeschaffenheit

Oberflächendefekte können durch Unzulänglichkeiten der Form oder unsachgemäße Entlüftung entstehen. Verwenden Sie eine hochpräzise Bearbeitung und konstruieren Sie geeignete Entlüftungskanäle.

3. Komplexe Geometrien

Formen für komplizierte Designs erfordern fortschrittliche Techniken wie EDM (Electrical Discharge Machining) und Spiegelfunkentechnik.

Wie entwirft man eine wirksame Spritzgussform?

Schritt 1: Verstehen der Produktanforderungen

Verstehen Sie die funktionalen, ästhetischen und strukturellen Anforderungen an das Produkt. Darüber hinaus kann kommerzielle oder Open-Source-3D-CAD-Software zur Visualisierung und zur Simulation des Bodens verwendet werden – wie bei einem physischen Modell.

Schritt 2: Auswahl des richtigen Formentyps

Je nach Produktionsvolumen und Komplexität sind auch Einzelkavitäten-, Mehrfachkavitäten- oder Familienformen erhältlich.

Schritt 3: Entwurf des Designs

Entnahmewinkel (in der Regel zwischen 1 und 2 Grad), damit die Produkte endlos entnommen werden können, ohne die Form und die Ausführung zu beschädigen.

Schritt 4: Prototyp und Test

Herstellung von Formen mit Hilfe von CNC-Bearbeitung oder 3D-Drucken von Attrappen. Führen Sie Probeläufe durch, um sicherzustellen, dass der Entwurf effizient ist.

Schritt 5: Optimieren für die Fertigung

Optimieren Sie die Werkzeugkonstruktion, um die Zykluszeiten zu verkürzen, die Langlebigkeit zu erhöhen und die Wartung zu erleichtern.

Spritzgussformdesign für verschiedene Branchen

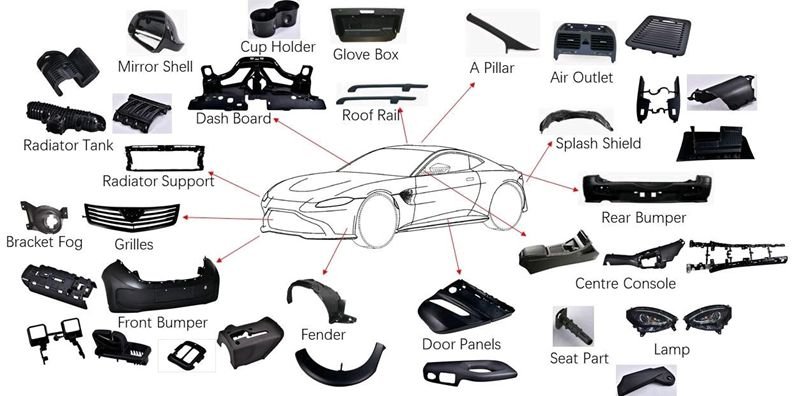

1. Automobilindustrie

Bauteile wie Armaturenbretter und Stoßstangen erfordern hohe Präzision, weshalb Formen benötigt werden. Sie erfordern oft spezielle Materialien und komplexe Designs.

2. Medizinisch

Medizinische Formen müssen jedoch hohe Anforderungen an Hygiene und Biokompatibilität erfüllen sowie Eigenschaften wie hohe Präzision und eine makellose Oberfläche aufweisen.

3. Konsumgüter

Bei Konsumgütern wie Spielzeug und Elektronik stehen Ästhetik, Haltbarkeit und Kosteneffizienz im Vordergrund.

Bewährte Praktiken für eine erfolgreiche Formgestaltung

- Kollaboration: Arbeiten Sie Hand in Hand mit Produktdesignern, Materialspezialisten und Herstellern.

- Simulationswerkzeuge: Verwenden Sie Software zur Vorhersage von Fließmustern, Abkühlzeiten und möglichen Defekten.

- Regelmäßige Wartung: Schimmelpilze können bequem hergestellt werden, so dass sie über einen längeren Zeitraum gewartet werden können.

Über BFY Mold

Wir bieten Spritzguss und Formenbau in Spitzenqualität, wie bei BFY Mold. Wir bieten Massenproduktion, Bedarfsproduktion, CNC-Bearbeitung und Spiegelglanzbearbeitung. Wir haben unsere Fabrik als die beste in der Klasse für Schneid- und Fertigungslösungen entwickelt. Nutzen Sie unsere Effizienz und Kompetenz, um Ihre Entwürfe zu realisieren.