Spritzgießformen sind wichtige Werkzeuge im Kunststoffherstellungsprozess. Sie stellen Teile her, indem sie geschmolzenen Kunststoff in einen Formhohlraum spritzen. Die beiden Haupthälften der Form – Kern und Kavität – bilden die inneren und äußeren Merkmale des Kunststoffteils. Dieser Prozess umfasst mehrere präzisionsgefertigte Komponenten und Techniken, die hochwertige, wiederholbare Produktionsläufe für verschiedene Branchen gewährleisten.

Dieser Leitfaden enthält ausführliche Informationen über die Konstruktion von Formen, die Auswahl von Materialien, kritische Konstruktionsüberlegungen und Wartungspraktiken sowie praktische Einblicke in reale Anwendungen in verschiedenen Branchen.

1. Was sind Spritzgießformen?

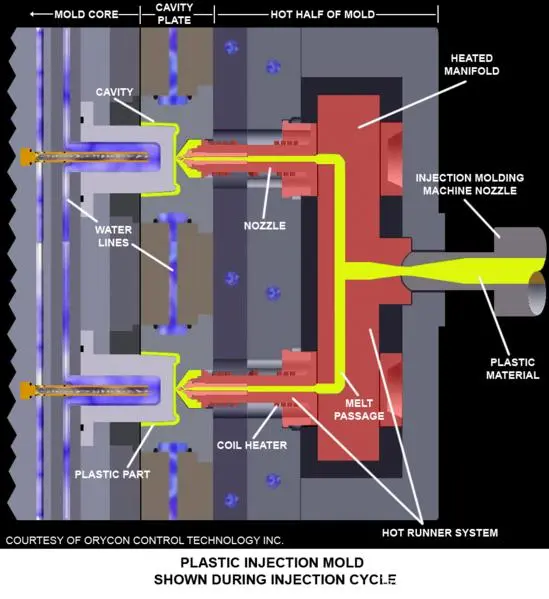

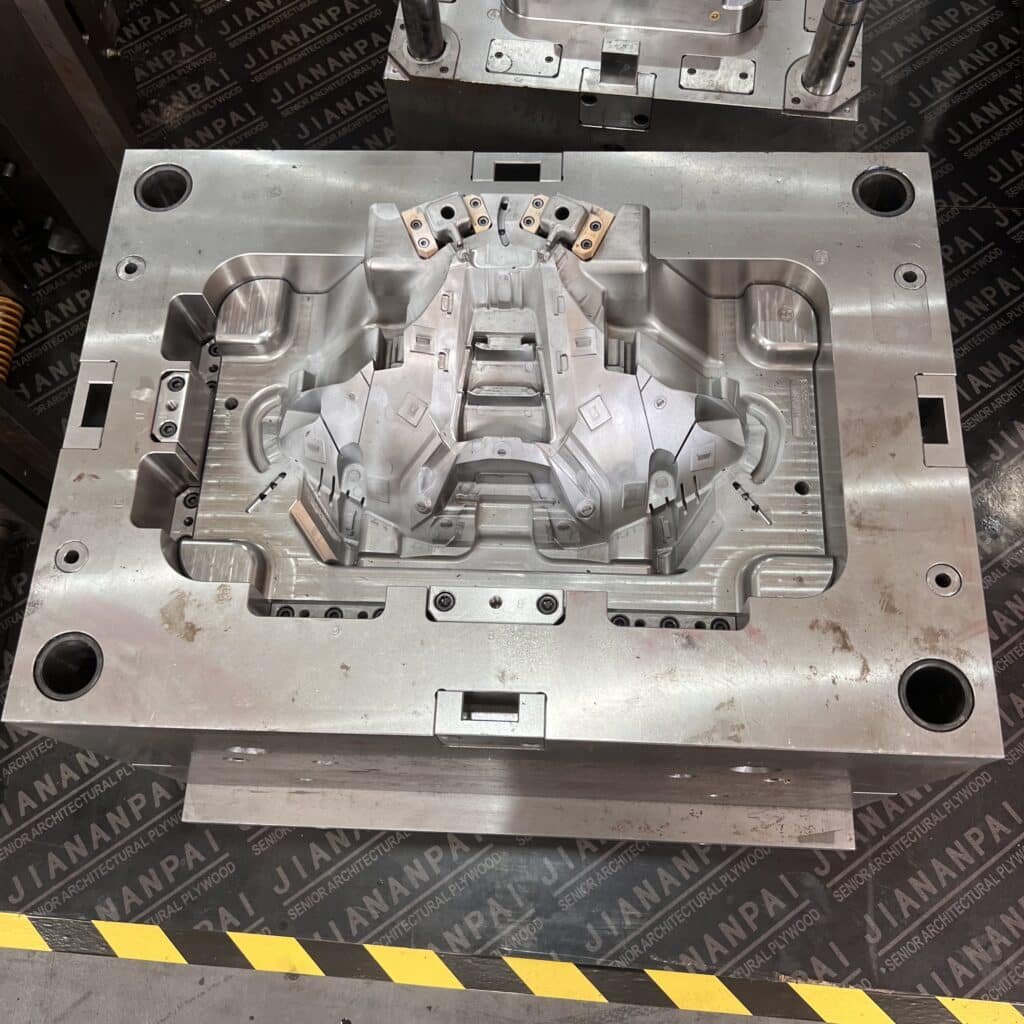

Spritzgießformen sind Werkzeuge, mit denen geschmolzener Kunststoff durch Einspritzen unter Druck in eine Form gebracht wird. Dieser Hohlraum ist genau so geformt, dass er die endgültige Form des Produkts widerspiegelt, weshalb die Form normalerweise aus zwei Komponenten besteht:

- Kernseite: Die innere Konfiguration des Formteils, einschließlich Dingen wie Löchern, Gewinden oder anderen komplexen Formen. Die Kernseite ist für die Gestaltung der inneren Geometrie des Produkts entscheidend.

- Hohlraumseite: Bestimmt die äußere Geometrie und die Eigenschaften des Teils. Diese Seite kommt direkt mit dem geschmolzenen Kunststoff in Berührung und formt die Außenfläche des endgültigen Bauteils.

Schlüsselfunktionen von Spritzgießwerkzeugen:

- Materialverteilung: Ein Netz von Kanälen (Anguss, Angusskanäle und Anschnitte) leitet den geschmolzenen Kunststoff innerhalb der Form. Auf diese Weise wird das Material gleichmäßig in allen Kavitäten verteilt und fließt in den gesamten Formbereich.

- Kühlung: Spritzgießformen verfügen über Kühlkanäle, die Kühlmittel (meist Wasser) durch die Form leiten. Dadurch wird das eingespritzte flüssige Polymer abgekühlt und verfestigt, so dass sich die Teile leicht und ohne Verformung aus den Formen entnehmen lassen.

- Ausstoßen: Sobald der Kunststoff zusammengewachsen und abgekühlt ist, schieben die Bedienerstifte oder -platten das geformte Teil aus dem Katheter. Dadurch kann das Teil sicher entnommen werden, ohne die Form oder das Teil selbst zu beschädigen.

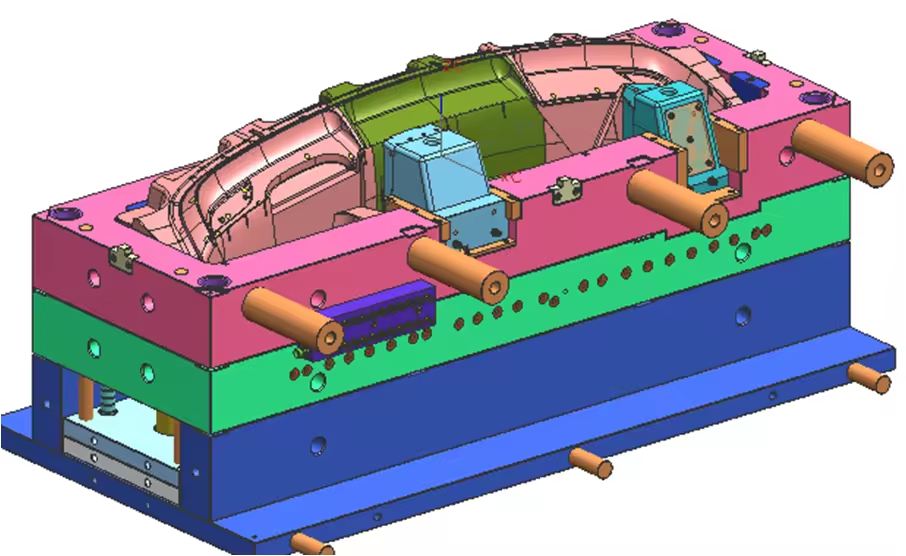

2. Kernbestandteile einer Form

Jede Form hat eine Reihe von Kernkomponenten, die beim Spritzgießen eine wichtige Rolle spielen. Die folgenden Komponenten sind für eine optimale Leistung der Form unerlässlich:

| Komponente | Zweck | Material |

| Form Basis | Hält die Formteile und richtet sie aus | P20-Stahl, 718H |

| Hohlraum & Kern | Definiert die Form des Teils | H13 Stahl, Aluminium (Al7075) |

| Auswerfersystem | Schiebt Teile nach dem Abkühlen heraus | SKD61, gehärteter Stahl |

| Kühlungskanäle | Reguliert die Temperatur zur Aufrechterhaltung der Effizienz | Kupferlegierungen, rostfreier Stahl |

| Entlüftungsöffnungen | Löst eingeschlossene Luft und Gase während des Formens | Bearbeitete Schlitze (0,02-0,03 mm) |

Form Basis

Der Formboden ist eine wichtige Komponente, die alle Formelemente an ihrem Platz hält und ihre korrekte Ausrichtung gewährleistet. Häufig wird die Basis aus P20- oder 718H-Stahl hergestellt, der eine dauerhafte, präzise Passform bietet und sich leicht bearbeiten lässt.

Hohlraum & Kern

Der Hohlraum innerhalb der Formoberflächen definiert die äußeren Merkmale des Teils, während der Kern seine inneren Merkmale definiert. Die Teile werden entweder aus hitzebeständigen und verschleißfesten Materialien wie H13-Stahl oder Aluminiumlegierungen wie Al7075 hergestellt, das meist für Kleinserien und Rapid Prototyping verwendet wird.

Auswerfersystem

Diese lassen das fertige Teil abkühlen, und das Auswerfersystem schiebt es aus der Form, sobald es abgekühlt ist. Der Zweck dieses Systems ist es, das Teil sicher auszuwerfen, ohne das Teil der Form zu beschädigen, indem gehärtete Stahlauswerferstifte oder -platten (z. B. SKD61) verwendet werden.

Kühlungskanäle

Kühlkanäle sind in die Form integriert, um die Temperatur zu regulieren und die Zykluszeiten zu optimieren. Sie bestehen in der Regel aus Kupferlegierungen und rostfreiem Stahl und verfügen über die erforderliche hohe Wärmeleitfähigkeit, um das Teil schnell und gleichmäßig abzukühlen.

Entlüftungsöffnungen

Entlüftungen sind kleine Bearbeitungsschlitze oder -kanäle, durch die eingeschlossene Luft oder Gase während des Einspritzens entweichen können. Wenn sie nicht gut entlüftet sind, kann die eingeschlossene Luft Defekte in Ihrem Teil verursachen (z. B. Blasen oder Hohlräume, Druckaufbau usw.) und folglich zu einem Versagen des Teils führen.

3. Arten von Spritzgießwerkzeugen

Spritzgussformen gibt es in verschiedenen Ausführungen für unterschiedliche Produktionsanforderungen, wie z.B. Großserienproduktion oder Spezialanwendungen.

① Zwei-Platten-Formen

Art: Die einfachste und billigste Formkonstruktion besteht aus zwei Trennlinien. Der Angusskanal ermöglicht den passiven Fluss des Kunststoffs in die Kavität, und eine Trennlinie trennt den Kern und die Kavität.

Ideal für: Teile, die einfache Geometrien ohne seitliche Einwirkungen erfordern, eignen sich am besten für Zwei-Platten-Werkzeuge; Beispiele sind Flaschenverschlüsse, Automobilclips und kleine Konsumgüter.

Zykluszeit: Die Zykluszeit für Zwei-Platten-Werkzeuge liegt zwischen 15 und 30 Sekunden, was eine schnelle Produktion von einfachen Komponenten ermöglicht.

② Drei-Platten-Formen

Aufbau: Zwei Trennebenen trennen das Angusssystem von den Teilen. Die Trennlinien können einfach sein oder komplexere Konstruktionen umfassen, wie z. B. Mehrkavitätenwerkzeuge, die es ermöglichen, in jedem Formzyklus mehrere Teile zu formen.

Ideal für: Drei-Platten-Werkzeuge sind ideal für die Produktion von Mehrfachkavitäten, d. h. kleinen elektronischen Steckern oder großen Mengen von Konsumgütern.

Nachteil: Der größte Nachteil von Drei-Platten-Werkzeugen sind die zusätzlichen Werkzeugkosten, da diese Spritzgießwerkzeuge aufgrund ihrer höheren Komplexität 20-30 % teurer sein können als Zwei-Platten-Werkzeuge.

③ Heißkanal-Werkzeuge

Aufbau: Heißkanalwerkzeuge sind mit einem beheizten Verteiler ausgestattet, der den Kunststoff auf seinem Weg durch die Kanäle flüssig hält. Es gibt keinen Anguss, was auch den Abfall reduziert.

Vorteile: Heißkanalwerkzeuge sind effizienter, da kein Angussabfall anfällt, und die Zykluszeiten sind kürzer (5-15 % weniger Zykluszeit als bei Kaltkanalsystemen).

Kosten: Heißkanalsysteme sind aufgrund der Komplexität der Heizelemente und des Verteilersystems in der Regel 30-50 % teurer als Kaltkanalsysteme.

④ Umspritzen/Einsatzformen

Verfahren: Beim Umspritzen wird ein zweites Material, in der Regel Kunststoff, aber auch Metall, auf die Oberfläche eines vorhandenen Substrats gespritzt. Ein Beispiel ist die Verwendung von weichen und harten Kunststoffen; dieses Verfahren kann genutzt werden, um zwei ungleiche Materialien miteinander zu verbinden.

Anwendungen: Das Umspritzen wird häufig für medizinische Geräte mit eingebauten Sensoren, Soft-Touch-Griffe für Handwerkzeuge und Multimaterialkomponenten in elektronischen Systemen verwendet.

4. Formwerkstoffe: Die Wahl der richtigen Legierung

Die Auswahl des richtigen Materials für die Form ist entscheidend, um die gewünschte Haltbarkeit, Oberfläche und Leistung zu erreichen. Hier sind einige der am häufigsten verwendeten Materialien für Formen:

| Material | Vorteile | Nachteile | Am besten für |

| P20-Stahl | Erschwinglich, gute Polierbarkeit | Geringe Verschleißfestigkeit | Prototypen, geringe Stückzahlen (<50k Zyklen) |

| H13 Werkzeugstahl | Hohe Hitzebeständigkeit, langlebig | Teuer, schwer | Hochvolumige Produktion |

| Aluminium (7075-T6) | Leichte, schnelle Bearbeitung | Begrenzte Lebensdauer (~10k Schüsse) | Prototyping, Kleinserienfertigung |

| Beryllium-Kupfer | Hervorragende Wärmeleitfähigkeit | Giftig bei der Bearbeitung | Hochgeschwindigkeits-Kühlzonen |

P20-Stahl

Eine häufige Wahl für die Herstellung von Prototypen und Kleinserien an Ort und Stelle. (Erschwinglich, sehr gute Polierbarkeit). Allerdings ist seine Verschleißfestigkeit im Vergleich zu anderen Materialien, wie z.B. H13-Stahl, minderwertig.

H13 Werkzeugstahl

Es werden hohe Stückzahlen benötigt, und H13-Werkzeugstahl wird wegen seiner hervorragenden Hitzebeständigkeit und Haltbarkeit häufig verwendet. Allerdings ist er teurer und schwerer, was sich auf die Gesamtkosten der Werkzeuge auswirkt.

Aluminium (7075-T6)

Dave: Aluminiumlegierungen (z. B. 7075-T6) sind leicht und schnell zu bearbeiten und eignen sich hervorragend für das Prototyping und die Herstellung von Kleinserien. Aluminiumformen hingegen können zwar schneller und kostengünstiger hergestellt werden, haben aber in der Regel eine kürzere Lebensdauer und eignen sich daher nicht so gut für Großserienanwendungen.

Beryllium-Kupfer

Berylliumkupfer wird aufgrund seiner hohen Wärmeleitfähigkeit in Hochgeschwindigkeitskühlzonen eingesetzt. Bei der maschinellen Bearbeitung ist es jedoch giftig, so dass besondere Sicherheitsvorkehrungen erforderlich sind.

5. Kritische Designüberlegungen

Auch die Werkzeugkonstruktion ist für den Spritzgießprozess von entscheidender Bedeutung. Bei der Konstruktion werden verschiedene Elemente berücksichtigt, die sich auf die Effizienz der Form, die Qualität des fertigen Teils und die Produktionszykluszeiten auswirken.

① Torentwurf

Ein Anschnitt ist die Stelle, an der geschmolzener Kunststoff in den Formhohlraum eintritt. Arten von Anschnitten sind Randanschnitte, Unterwasseranschnitte und Heißspitzenanschnitte.

Edge Gates: am besten für flache Teile, führt zu sehr geringen kosmetischen Schäden an der geformten Oberfläche.

Submarine Gates: Diese Anschnitte sind ideal für kleine Teile wie Zahnräder, da sie automatisch überschüssiges Material abschneiden.

Hot Tip Gates: Funktion in Heißkanalsystemen, die saubere Oberflächen und keinen zusätzlichen Beschnitt garantiert

② Tiefgangswinkel

Entformungsschrägen sind die Verjüngungen an den Seiten des Formhohlraums, die die Entnahme des Teils aus der Form erleichtern. Im Allgemeinen beträgt der Mindestentformungswinkel 1°-2° für strukturierte Oberflächen und 0,5° für polierte Kerne. Die Nichteinhaltung der richtigen Entformungswinkel kann dazu führen, dass Teile in der Form hängen bleiben, was die Ausschussrate erhöht und die Gesamteffizienz der Produktion verringert.

③ Optimierung der Kühlung

Die Kühlung ist einer der wichtigsten Faktoren beim Spritzgießen. Dieser Rückgang verlängert die Produktionszykluszeiten und verringert gleichzeitig die Teilequalität. Die Kühlzeit sollte in der Regel 50-60 % der Zykluszeit ausmachen. Neuere Technologien, wie 3D-gedruckte konforme Kühlkanäle, können zur Optimierung der Kühlung beitragen, was zu kürzeren Zykluszeiten und einer verbesserten Produktionseffizienz führt.

6. Wartung und Verlängerung der Lebensdauer

Eine ordnungsgemäße Wartung der Form ist entscheidend für die gleichbleibende Qualität der Teile und die Verlängerung der Lebensdauer der Form. Zu den üblichen Wartungsarbeiten gehören das Schmieren von Auswerferstiften, das Polieren von Kavitäten und das Nachhärten von Stahlkernen. Bei ordnungsgemäßer Wartung können Spritzgießformen viele Jahre lang mit optimaler Effizienz arbeiten.

Wartungspraktiken:

- Täglich: Auswerferstifte einfetten, Verschleiß prüfen und Formflächen reinigen.

- Monatlich: Mischen Sie die Formhohlräume mit Diamantpaste, um eine glatte Oberfläche zu erhalten;

- Jährlich: Die Nachhärtung von Stahlkernen durch Nitrierung kann die Lebensdauer der Form um bis zu 100 000 Zyklen verlängern.

Wird die Form nicht ordnungsgemäß gewartet, verkürzt sich ihre Lebensdauer drastisch. Wenn beispielsweise H13-Stahlformen nicht regelmäßig gewartet werden, kann sich ihre Lebensdauer um 40 % verkürzen, was zu mehr Auswechslungen und folglich zu längeren Ausfallzeiten in der Produktion führt.

7. Branchenspezifische Anwendungen

Spritzgießformen werden in verschiedenen Branchen eingesetzt, die jeweils spezifische Anforderungen an die Formgestaltung, die Materialauswahl und die Produktionsverfahren stellen.

| Industrie | Anforderungen an die Form | BFY Mold’s Edge |

| Medizinische | FDA-konforme Materialien, Zertifizierung nach ISO 13485 | Validierte Reinraumformung |

| Automobilindustrie | Hochglänzende Oberflächen, enge Toleranzen (±0,02 mm) | Interne CMM-Prüfung & PPAP-Unterstützung |

| Unterhaltungselektronik | Mikrogießen (<1g-Teile), EMI-Abschirmung | LSR-Umspritzung für wasserdichte Dichtungen |

Die 10 häufigsten Fragen zu Spritzgießwerkzeugen

1. Welche Materialien werden üblicherweise für Spritzgießformen verwendet?

Formen werden in der Regel aus gehärtetem Stahl (z. B. P20, H13) für die Großserienproduktion oder aus Aluminium (z. B. 7075-T6) für Prototypen und Kleinserien hergestellt. Stahl bietet Langlebigkeit (500.000+ Zyklen), während Aluminium Kosten und Vorlaufzeiten reduziert.

2. Wie kann ich zwischen Stahl- und Aluminiumformen wählen?

- Stahlformen: Am besten geeignet für >100.000 Stück, komplexe Geometrien und enge Toleranzen (±0,01 mm).

- Aluminium-Formen: Ideal für Prototypen oder <10.000 Stück, mit 50 % schnellerer Durchlaufzeit und 30-40 % niedrigeren Kosten.

3. Wie hoch ist die typische Lebensdauer einer Spritzgussform?

- Stahlformen: 500.000-1.000.000 Zyklen bei ordnungsgemäßer Wartung.

- Aluminium-Formen: 5.000-10.000 Zyklen. Faktoren wie die Abrasivität des Materials (z. B. glasgefüllte Harze) und Kühlmethoden beeinflussen die Langlebigkeit.

4. Wie viel kostet eine kundenspezifische Spritzgussform?

Die Kosten liegen zwischen 5.000-5.000-100.000+, je nachdem:

- Material: Stahl vs. Aluminium.

- Komplexität: Seitliche Aktionen, Hinterschneidungen oder Mikro-Merkmale.

- Größe: Größere Formen erfordern mehr Material und Bearbeitungszeit.

5. Wie lange ist die Vorlaufzeit für die Herstellung einer kundenspezifischen Form?

- Aluminium-Formen: 2-4 Wochen.

- Stahlformen: 6-12 Wochen. Eilaufträge können die Fristen um 30 % verkürzen, aber die Kosten um 15-25 % erhöhen.

6. Welche Maßnahmen zur Qualitätskontrolle gewährleisten die Präzision der Formen?

Seriöse Anbieter verwenden:

- CMM (Koordinatenmessmaschine): Prüft Toleranzen innerhalb von ±0,005 mm.

- Analyse des Formflusses: Prognostiziert und verhindert Defekte wie Verzug.

- ISO 9001-Zertifizierung: Gewährleistet standardisierte Prozesse.

7. Können Sie eine bestehende Form für Designänderungen modifizieren?

Ja, aber die Kosten hängen von der Komplexität ab:

- Geringfügige Änderungen (z. B. Größenänderung der Tore): 500-500-2.000, 1-2 Wochen.

- Größere Überarbeitungen (z. B. Hinzufügen von Kernen): 3.000-3.000-15.000, 3-6 Wochen.

8. Wie handhaben Sie die Wartung und Reparatur von Schimmel?

Die Anbieter bieten:

- Vorbeugende Wartung: Regelmäßige Reinigung, Schmierung und Austausch von Komponenten.

- Notfallreparaturen: 24/7-Unterstützung bei kritischen Problemen (z. B. Risse in Hohlräumen).

- Wiederaufbereitung: Polieren oder erneutes Härten von abgenutzten Oberflächen.

9. Auf welche Branchen haben Sie sich bei der Herstellung von Formen spezialisiert?

Top-Lieferanten dienen:

- Medizinisch: FDA-konforme Gussformen für Spritzen oder Implantate.

- Automobilindustrie: Mehrkavitätenformen für Armaturenbretter oder Stecker.

- Unterhaltungselektronik: Hochglanzformen für Smartphone-Gehäuse.

10. Welche Unterstützung bieten Sie bei der Postproduktion an?

- Technische Unterstützung: Fehlerbehebung bei Bauteilfehlern oder Prozessoptimierung.

- Dokumentation: Konstruktionsunterlagen für Formen, Wartungsprotokolle und Materialzertifikate.

- Ersatzteile: Sofortiger Zugriff auf Auswerferstifte, Schieber oder Heizelemente.

Schlussfolgerung

Spritzgießformen sind der Schlüssel zur Herstellung hochwertiger Kunststoffteile in verschiedenen Branchen. Der richtige Werkzeugtyp, das richtige Material und die richtigen Wartungsoptionen können die Produktion optimieren, die Kosten senken und die Produktqualität sicherstellen. Der 3D-Druck und organische photonische Geräte sind Beispiele für spezifische Anwendungen mit eigenen Anforderungen (z. B. Morphologie im Submikrometerbereich), die durch eine optimale Werkzeugkonstruktion und Materialauswahl ermöglicht werden.

Für den Präzisionswerkzeugbau bietet BFY Mold fachkundige Unterstützung beim Design-for-Manufacturing (DFM), kosteneffiziente hybride Werkzeugsysteme und umfassende Wartungsdienste über den gesamten Lebenszyklus. BFY Mold ist Ihr Partner für qualitativ hochwertige Spritzgussformen, ob in der Medizintechnik, der Automobilindustrie oder der Elektronik.