Das Spritzgießen ist ein hocheffizientes Fertigungsverfahren, mit dem eine Vielzahl von Kunststoffteilen hergestellt werden kann, von alltäglichen Gegenständen wie Zahnbürsten und Flaschendeckeln bis hin zu komplexen Komponenten für die Automobilindustrie und die Medizintechnik. Bei diesem Verfahren wird geschmolzener Kunststoff in einen Formhohlraum gespritzt, wo er abkühlt und in der gewünschten Form erstarrt. Obwohl das Spritzgießen erhebliche Vorteile in Bezug auf Skalierbarkeit, Präzision und Produktionsgeschwindigkeit bietet, bleibt das Kostenmanagement ein entscheidender Aspekt für Hersteller, die wettbewerbsfähig bleiben wollen.

Spritzguss verstehen

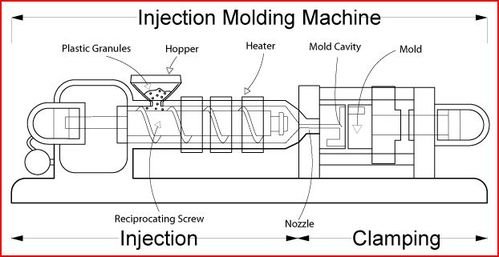

Bevor wir uns mit Kosteneinsparungsstrategien befassen, müssen wir die grundlegenden Komponenten und Schritte des Spritzgussverfahrens verstehen:

Spritzgussverfahren

- Materialvorbereitung: Thermoplastische Pellets werden in den Trichter der Spritzgussmaschine gegeben, wo sie erhitzt werden, bis sie schmelzen.

- Einspritzen: Der geschmolzene Kunststoff wird mithilfe einer Schnecken- oder Kolbenspritze unter hohem Druck in die Formhöhle eingespritzt.

- Abkühlen: Die Form wird gekühlt, sodass der Kunststoff seine endgültige Form annehmen kann.

- Auswerfen: Sobald das Teil erstarrt ist, wird es zur weiteren Verarbeitung oder Verpackung aus der Form ausgeworfen.

Jeder Schritt in diesem Prozess bietet Möglichkeiten zur Kostenoptimierung. Nachfolgend finden Sie einige einfache Möglichkeiten zur Einsparung von Spritzgießkosten, zusammen mit den relevanten Parametern.

Wie kann man beim Spritzgießen Kosten sparen?

Materialauswahl und -optimierung

Die Wahl des richtigen Materials ist entscheidend für das Gleichgewicht zwischen Leistung und Kosten. Hochwertige Materialien haben oft einen höheren Preis, aber die Entscheidung für billigere Alternativen, ohne die Integrität des Produkts zu beeinträchtigen, kann zu erheblichen Einsparungen führen.

Ein Unternehmen, das Kunststoffmöbel für den Außenbereich herstellt, wechselte von Polycarbonat (PC) zu einem hochschlagfesten Polypropylen (PP)-Gemisch. Durch diese Umstellung konnten die Materialkosten um 30 % gesenkt werden, wobei die erforderliche Haltbarkeit und UV-Beständigkeit erhalten blieb.

Reduzierung der Zykluszeit

Die Minimierung der Zykluszeit – der Zeit, die für einen Produktionszyklus benötigt wird – wirkt sich direkt auf die Produktivität und die Kosten aus. Zu den Strategien zur Verringerung der Zykluszeit gehören die Optimierung der Kühlzeit, die Verbesserung der Werkzeugkonstruktion und der Einsatz moderner Maschinen.

Durch die Implementierung von konformen Kühlkanälen in seine Formen konnte ein Hersteller die Kühlzeit von 20 Sekunden auf 12 Sekunden pro Zyklus reduzieren. Dies führte zu einer Steigerung der Produktionsrate um 40 % und senkte die Arbeits- und Gemeinkosten erheblich.

Minimierung von Materialverschwendung

Materialabfall kann in verschiedenen Formen auftreten, z. B. in Form von Angüssen, Ausläufern und defekten Teilen. Die Reduzierung des Abfalls spart nicht nur Rohstoffkosten, sondern verringert auch die Entsorgungskosten.

PET-Spritzgießen Kosten

Energieeffizienz

Der Energieverbrauch ist ein wesentlicher Kostenfaktor beim Spritzgießen. Der Einsatz energieeffizienter Maschinen und die Optimierung der Maschineneinstellungen können zu erheblichen Einsparungen führen.

Verbesserung des Formendesigns

Durch Investitionen in ein hochwertiges Formendesign können Sie die langfristigen Kosten senken, indem Sie Defekte minimieren, Zykluszeiten verkürzen und die allgemeine Produktionseffizienz verbessern.

Ein Hersteller medizinischer Geräte führte ein Mehrkavitätenwerkzeug ein, mit dem er acht statt vier Teile pro Zyklus herstellen kann. Durch dieses Upgrade verdoppelte sich der Ausstoß und die Kosten pro Teil sanken um 20 %.

Optimierung der Wartungspraktiken

Die regelmäßige Wartung von Spritzgießmaschinen und -werkzeugen verhindert unerwartete Ausfallzeiten und kostspielige Reparaturen. Vorausschauende Wartungsstrategien können die Effizienz weiter steigern.

Automatisierung und Arbeitsreduzierung

Die Automatisierung sich wiederholender Aufgaben kann die Arbeitskosten erheblich senken und die Produktionseffizienz steigern. Der Einsatz von Robotern für die Handhabung von Teilen, die Qualitätsprüfung und die Verpackung kann den Betrieb rationalisieren.

Einige Hersteller von Automobilteilen haben Roboterarme für die Entnahme und Montage von Teilen in ihren Spritzgussprozess integriert. Diese Automatisierung senkte die Arbeitskosten um 30 % und erhöhte den Produktionsdurchsatz um 25 %.

Schlussfolgerung

Das Spritzgießen ist ein vielseitiges und effizientes Herstellungsverfahren, aber die Kontrolle der Spritzgießkosten ist für die Aufrechterhaltung der Wettbewerbsfähigkeit auf dem Markt unerlässlich. Durch die Konzentration auf Materialoptimierung, Zykluszeitreduzierung, Abfallminimierung, Energieeffizienz und andere kostensparende Strategien können Hersteller ihre Ausgaben deutlich senken und gleichzeitig hochwertige Produktionsstandards beibehalten. Anhand von Beispielen aus der Praxis wird veranschaulicht, wie diese Strategien erfolgreich umgesetzt werden können, und es werden wertvolle Erkenntnisse für Unternehmen vermittelt, die ihren Spritzgießbetrieb verbessern wollen. Die Annahme eines ganzheitlichen Ansatzes für das Kostenmanagement gewährleistet langfristige Nachhaltigkeit und Rentabilität in der sich ständig weiterentwickelnden Fertigungslandschaft.