Beim Umspritzen ist eine sorgfältige Positionierung der starren Komponenten erforderlich, um die Skalierbarkeit zu gewährleisten und Zuglöcher einzubauen, damit sich die Teile nicht verziehen.

Das auf dem Markt immer beliebter werdende Two-Shot-Molding verbessert die Produktästhetik, ohne dass eine Lackierung erforderlich ist, ist jedoch kostspielig und erfordert fortgeschrittene Fähigkeiten.

Ob Two-Shot-Molding oder Over-Molding, in beiden Fällen werden zwei Arten des Kunststoffspritzgießens eingesetzt: zuerst starre Teile, dann weiche Teile. Obwohl sie ähnlich sind, handelt es sich um unterschiedliche Verfahren. Im Folgenden erläutern die BFY-Formenbauer die Unterschiede.

Unterschiede zwischen Two-Shot Molding und Overmolding

A. Two-Shot-Molding

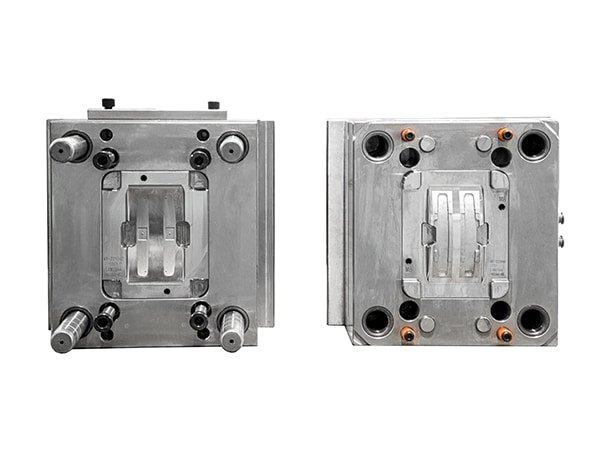

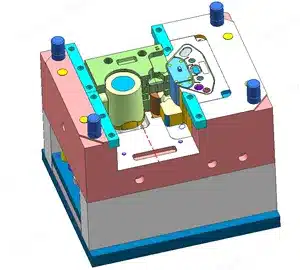

Zwei Kunststoffmaterialien werden in zwei Schritten in dieselbe Maschine gespritzt, wobei das Produkt in einer Form hergestellt wird. Dieses Verfahren wird oft als Zweistoffspritzguss bezeichnet, wird in der Regel mit einem Werkzeugsatz ausgeführt und erfordert eine spezielle Zweistoffspritzgussmaschine.

Two-Shot-Formen vereinen zwei Kunststofftypen und -farben in einem einzigen Produkt, was die Montage und Nachbearbeitung reduziert. Dieser Ansatz spart Kosten für die Verklebung und den Druck, erhöht die optische Attraktivität und steigert die Produktqualität und den Wert. Darüber hinaus bietet es Funktionalitäten wie Anti-Rutsch-Eigenschaften und eine verbesserte ergonomische Haptik.

Das Two-Shot-Spritzgießen bietet eine hohe Produktqualität, eine kontrollierbare Verformung, kürzere Zykluszeiten und eine höhere Ausbeute im Vergleich zum Umspritzen, bei 7 % weniger Materialverlust und 20-30 % niedrigeren Herstellungskosten.

B. Umspritzen (sekundäres Umspritzen)

Es dürfen nicht zwei Kunststoffe auf derselben Maschine gespritzt werden, die in zwei Schritten geformt werden. Nach dem Auswerfen aus einem Werkzeugsatz werden die Produkte in einem anderen Werkzeugsatz nachgeformt. Daher erfordert dieses Verfahren in der Regel zwei Werkzeugsätze und keine spezielle Zweistufen-Spritzgießmaschine. Der Aufbau des Werkzeugs ähnelt dem von Ein-Farben-Spritzgießwerkzeugen und beruht in erster Linie auf der Anpassung der Einspritzparameter für die Materialschmelzpunkte.

Beim Overmolding wird hauptsächlich ein weiches Material über ein hartes Material gegossen. Gängige Materialien sind TPU und TPR für weiche Teile sowie ABS, PC und PP für starre Komponenten.

Zusätzliche Punkte des Kontrasts:

1. Die Formen der Hohlräume unterscheiden sich bei jedem Formverfahren und bilden unterschiedliche Produkte, während die Kernformen identisch bleiben.

2. Die Ausrichtung der vorderen und hinteren Form muss nach einer Drehung um 180 Grad sichergestellt werden. Diese Kontrolle ist für die Konstruktion von entscheidender Bedeutung.

3. Es ist darauf zu achten, dass die Nadellöcher mit einem geringen Abstand von 210 mm angebracht werden. Größere Formen benötigen möglicherweise zusätzliche Stiftlöcher mit länglichen Stiften in der Form, da die Länge in der Spritzgussmaschine nicht ausreicht. Auf dem hinteren Formboden sollten zwei Fixierringe angebracht werden.

4. Die Gesamtdicke der vorderen Formplatte und der A-Platte sollte nicht weniger als 170 mm betragen. Prüfen Sie sorgfältig andere Referenzdaten für dieses Spritzgießmaschinenmodell, einschließlich großer und kleiner Werkzeugdicken und Lochblendenabstände.

5. Bei Dreiplattenwerkzeugen sollten die Anschnitte möglichst für einen automatischen Auswurf ausgelegt werden, wobei insbesondere bei Anschnitten aus weichem Material auf die Durchführbarkeit des Auswurfs zu achten ist.

6. Die Tiefe des vorderseitigen Angusses sollte 65 mm nicht überschreiten. Der Abstand zwischen der Oberkante des oberen Angusses und der Mitte des Gusskeims sollte mindestens 150 mm betragen.

7. Um eine Beschädigung der Kavität während des zweiten Einspritzens zu vermeiden, sollten Sie einige Hohlräume in der Position des zuerst geformten Produkts vorsehen. Stellen Sie jedoch die Festigkeit jeder Dichtungsstelle sicher und berücksichtigen Sie die mögliche Verformung unter hohem Einspritzdruck während des zweiten Spritzgießens.

8. Die Abmessungen des zuerst geformten Produkts dürfen während des Einspritzens etwas größer sein, um eine festere Kompression mit der anderen Kavität im zweiten Formteil zu gewährleisten und eine Abdichtung zu erreichen.

9. Beurteilen Sie, ob das Fließen des Kunststoffs während der zweiten Einspritzung das zuerst geformte Produkt beeinträchtigen und möglicherweise eine Verformung verursachen könnte. Falls ja, suchen Sie nach Verbesserungen.

10. Stellen Sie vor dem Schließen der A- und B-Platten sicher, dass der vordere Formschieber oder die Hebevorrichtung das Produkt beim Zurücksetzen nicht beschädigt. Wenn dies der Fall ist, finden Sie eine Lösung, um sicherzustellen, dass zuerst die A- und B-Platten geschlossen werden und dann der Schieber oder Heber zurückgesetzt wird.

11. Optimieren und balancieren Sie die Wasserwege sowohl für die Kavität als auch für den Kern, um einen gleichmäßigen Fluss zu gewährleisten.

12. Spritzen Sie in 99 % der Fälle zuerst den starren Teil und dann den weichen Teil ein, da letzterer anfälliger für Verformungen ist.