Einführung

Die Qualitätskontrolle bei der CNC-Bearbeitung ist entscheidend für die Aufrechterhaltung hoher Standards in Bezug auf Genauigkeit, Haltbarkeit und allgemeine Produktintegrität. Eine strenge Qualitätskontrolle stellt sicher, dass jedes Produkt die Kundenerwartungen erfüllt oder übertrifft, egal ob es sich um ein komplexes Teil für die Raumfahrttechnik oder ein robustes Teil für die Automobilindustrie handelt. In diesem Artikel befassen wir uns mit bewährten Verfahren für verschiedene Qualitätskontrollmaßnahmen, die bei der CNC-Bearbeitung üblicherweise eingesetzt werden, um höchste Genauigkeit und Zuverlässigkeit zu gewährleisten.

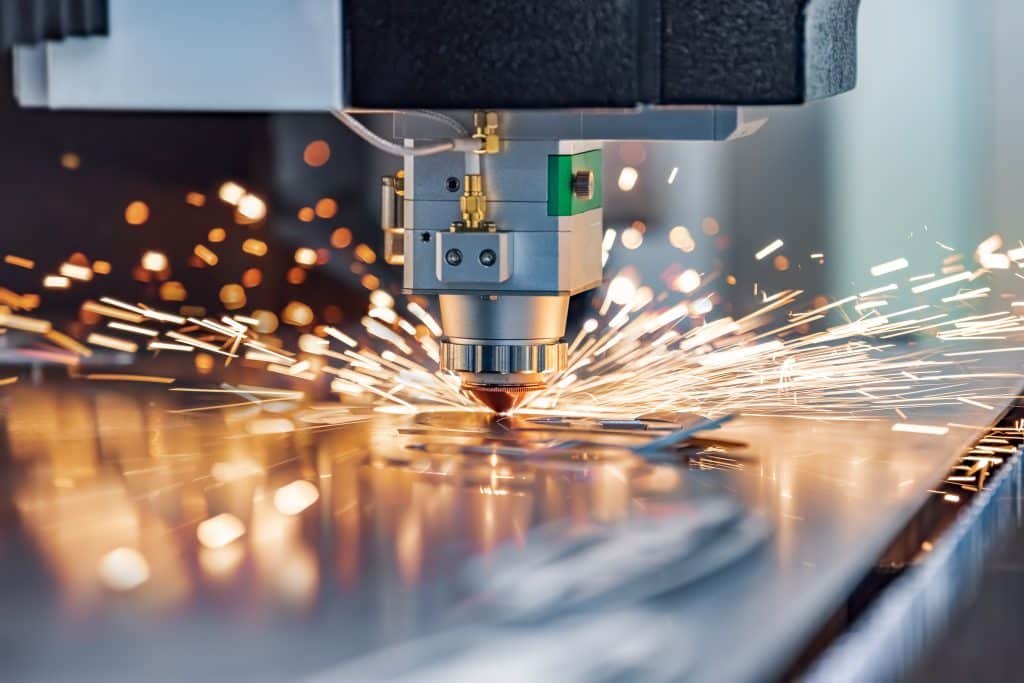

Qualitätskontrolle in der CNC-Bearbeitung beherrschen

Die Qualitätskontrolle in der CNC-Bearbeitung umfasst einen systematischen Ansatz zur Überprüfung und Verifizierung, dass alle Stufen des Produktionsprozesses den bestellten Spezifikationen entsprechen. Dies umfasst alles von der Materialart über die Maschinenkalibrierung bis hin zur Endkontrolle des Produkts. Ziel ist es, Fehler zu minimieren, Abfall zu vermeiden und sicherzustellen, dass das fertige Produkt enge Toleranzen und Spezifikationen einhält.

Schlüsselmaßnahmen der Qualitätskontrolle bei der CNC-Bearbeitung

1. Überprüfung des Materials

Bevor ein Bearbeitungsprozess beginnt, muss unbedingt geprüft werden, ob die Rohstoffe den erforderlichen Spezifikationen entsprechen. Die Materialprüfung stellt sicher, dass die verwendeten Metalle, Kunststoffe oder Verbundwerkstoffe die richtigen Eigenschaften wie Festigkeit, Härte und Wärmebeständigkeit aufweisen, um der vorgesehenen Anwendung standzuhalten. Dieser Schritt hilft, Fehler zu vermeiden, die durch die Verwendung minderwertiger Materialien entstehen könnten.

2. Kalibrierung und Wartung der Maschine

CNC-Maschinen sind Präzisionsinstrumente, die regelmäßig kalibriert und gewartet werden müssen, um optimale Leistung zu erbringen. Die Kalibrierung umfasst die Anpassung der Maschineneinstellungen, um die Genauigkeit der Abmessungen und der Ausrichtung zu gewährleisten. Die routinemäßige Wartung, wie die Überprüfung der Spindel, der Austausch verschlissener Teile und die Sicherstellung einer ordnungsgemäßen Schmierung, verhindert Maschinenfehler, die die Produktqualität beeinträchtigen könnten.

3. Prozessbegleitende Überwachung

Die prozessbegleitende Überwachung ist eine Maßnahme zur kontinuierlichen Qualitätskontrolle, bei der der Bearbeitungsprozess in Echtzeit überprüft wird. Moderne CNC-Systeme sind mit Sensoren und Software ausgestattet, die Faktoren wie Werkzeugverschleiß, Vibrationen und Temperatur überwachen. Diese Daten werden analysiert, um Abweichungen von der erwarteten Leistung zu erkennen, so dass sofortige Korrekturmaßnahmen ergriffen werden können und das Risiko der Produktion fehlerhafter Teile verringert wird.

4. Prüfung der Dimensionen

Die Maßprüfung ist ein wichtiger Schritt in der Qualitätskontrolle, der sicherstellt, dass die bearbeiteten Teile die vorgegebenen Toleranzen einhalten. Bei diesem Prozess werden präzise Messwerkzeuge wie Messschieber, Mikrometer und Koordinatenmessgeräte (KMG) eingesetzt, um die Abmessungen der Teile zu überprüfen. Jede Abweichung von den festgelegten Toleranzen wird zur Korrektur markiert, um die Konsistenz aller produzierten Komponenten zu gewährleisten.

5. Inspektion der Oberflächenbeschaffenheit

Der Oberflächenglanz eines bearbeiteten Teils kann einen erheblichen Einfluss auf dessen Eigenschaften haben, insbesondere bei Anwendungen mit hoher Reibung, Verschleiß oder ästhetischen Vorschriften. Bei der Prüfung der Oberflächengüte werden Unregelmäßigkeiten wie Rauheit, Grate oder Oberflächenabweichungen untersucht. Mit fortschrittlichen Technologien wie Laserscanning und optischem Galerieprofiling kann die Oberflächenqualität gemessen und sichergestellt werden, dass die Kriterien für die Bedingungen erfüllt sind.

6. Prüfung des Endprodukts

Bevor ein Produkt an den Kunden ausgeliefert wird, wird es einer abschließenden Prüfung unterzogen, um seine Funktionalität und Leistung zu verifizieren. Dazu können Stresstests, Belastungstests oder andere anwendungsspezifische Tests gehören, die die Bedingungen simulieren, unter denen das Teil eingesetzt werden soll. Die Endprüfung ist der letzte Kontrollpunkt, um sicherzustellen, dass das Produkt die Anforderungen des Kunden vollständig erfüllt.

Bewährte Praktiken für die Qualitätskontrolle bei der CNC-Bearbeitung

1. Einführung eines Qualitätsmanagementsystems (QMS)

Ein solides Qualitätsmanagementsystem (QMS) wie ISO 9001 trägt zur Standardisierung von Prozessen bei und bietet einen Rahmen für kontinuierliche Verbesserungen. Ein QMS stellt sicher, dass alle Mitarbeiter festgelegte Verfahren befolgen, was zur Wahrung der Konsistenz beiträgt und die Variabilität in der Produktion verringert.

2. Ausbildung und Qualifikationsentwicklung

Bediener und Techniker spielen eine entscheidende Rolle bei der Qualitätskontrolle. Regelmäßige Schulungs- und Weiterbildungsprogramme helfen ihnen, mit den neuesten Technologien, Techniken und bewährten Verfahren Schritt zu halten. Qualifizierte Bediener sind besser in der Lage, potenzielle Probleme zu erkennen und zu beheben, bevor sie das Endprodukt beeinträchtigen.

3. Investitionen in fortschrittliche Technologien

Die Investition in fortschrittliche CNC-Maschinen und Qualitätskontrollwerkzeuge erhöht die Präzision und Zuverlässigkeit des Bearbeitungsprozesses. Technologien wie 5-Achsen-CNC-Maschinen, automatische Inspektionssysteme und Datenanalyse in Echtzeit können die Qualitätskontrolle erheblich verbessern, indem sie menschliche Fehler reduzieren und die Genauigkeit erhöhen.

4. Kontinuierliche Verbesserung und Feedbackschleifen

Qualitätskontrolle ist kein einmaliger Prozess, sondern ein kontinuierliches Bemühen um Verbesserung und Anpassung. Die Einführung von Feedback-Schleifen, in denen Daten aus Inspektionen und Tests analysiert werden, kann helfen, verbesserungswürdige Bereiche zu identifizieren. Strategien zur kontinuierlichen Verbesserung wie Six Sigma oder Lean Manufacturing können in den Produktionsprozess integriert werden, um Verschwendung zu minimieren und die Qualität zu verbessern.

10 wichtige FAQs zur Qualitätskontrolle bei der CNC-Bearbeitung

1. Wie verbessert die CAD/CAM-Software die Qualitätskontrolle bei der CNC-Bearbeitung?

CAD/CAM-Systeme automatisieren die Optimierung der Werkzeugwege, reduzieren menschliche Fehler und gewährleisten Toleranzen von ±0,005 mm. Echtzeitsimulationen erkennen Kollisionen und Materialspannungen und senken die Fehlerquote um 20-30 %.

2. Welche Zertifizierungen sind für die Qualitätskontrolle bei der CNC-Bearbeitung unerlässlich?

Die Zulieferer sollten nach ISO 9001 (Qualitätsmanagement), AS9100 (Luft- und Raumfahrt) und ISO 13485 (Medizinprodukte) zertifiziert sein. Für die CAD/CAM-Integration sind software-spezifische Zertifizierungen zu überprüfen (z. B. Mastercam-Zertifizierung).

3. Welche Werkzeuge werden zur Messung der Präzision von CNC-gefertigten Teilen verwendet?

- CMM (Koordinatenmessmaschine): Für die 3D-Dimensionsanalyse (±0,001 mm Genauigkeit).

- Optische Komparatoren: Überprüfung der Oberflächengüte (Ra ≤0,8µm).

- Laser-Scanner: Erfassen Sie komplexe Geometrien für die CAD/CAM-Validierung.

4. Wie gewährleisten die Lieferanten die Materialkonsistenz bei der CNC-Bearbeitung?

- Zertifizierte Materialprüfberichte (CMTRs) zur Rückverfolgbarkeit.

- Spektrometerprüfung: Überprüfen Sie die Zusammensetzung der Legierung (z. B. 316L-Edelstahl).

- Probenahme von Chargen: Kontrolle von 10-20 % der Rohstoffpartien.

5. Welche Rolle spielt CAD/CAM bei der Defektprävention?

Die CAD/CAM-Software sagt den Werkzeugverschleiß voraus, optimiert die Vorschubraten und simuliert die Bearbeitungsergebnisse, wodurch die Ausschussrate um 15-25 % gesenkt wird. Funktionen wie adaptive Werkzeugwege verhindern Überhitzung und Materialverformung.

6. Wie werden die Toleranzen in der CNC-Großserienfertigung eingehalten?

- Statistische Prozesskontrolle (SPC): Überwacht Bearbeitungsparameter (z. B. Spindeldrehzahl, Kühlmittelfluss).

- Automatisierte Prüfsysteme: 100 % kritische Maßprüfungen für Teile der Medizintechnik/Luft- und Raumfahrt.

7. Was sind häufige Qualitätsrisiken bei der CNC-Bearbeitung, und wie werden sie gemindert?

- Werkzeugdurchbiegung: Kompensiert über die CAD/CAM-Werkzeugdrucküberwachung.

- Oberflächenrauhigkeit: Kontrolliert durch Nachbearbeitung (z. B. Elektropolieren).

- Thermische Verformung: Mit optimierten Kühlmitteln und spannungsarmer Klemmung.

8. Wie gehen die Zulieferer mit nicht konformen Teilen in CNC-Arbeitsabläufen um?

- Ursachenanalyse (RCA): Identifizierung von Fehlern in CAD-Modellen oder Werkzeugwegen.

- Nachbearbeitungs- oder Ausschussprotokolle: Angleichung an die ISO 9001-Richtlinien für Nichtkonformität.

9. Welche Ausbildung ist für Qualitätskontrolleure in der CNC-Bearbeitung erforderlich?

Techniker benötigen eine GD&T-Zertifizierung (Geometric Dimensioning & Tolerancing), CMM-Programmierkenntnisse und Kenntnisse in CAD/CAM-Software (z. B. SolidWorks CAM).

10. Wie verbessert die automatisierte Qualitätskontrolle die Kosteneffizienz?

- Geringere Arbeitskosten: Automatisierte KMGs verkürzen die Prüfzeit um 50-70 %.

- Schnellere Feedback-Schleifen: CAD/CAM-Anpassungen in Echtzeit minimieren die Ausfallzeiten.

- Einsparungen bei der Garantie: Gleichbleibende Qualität senkt Mängelansprüche nach dem Verkauf.

Schlussfolgerung

Die Qualitätskontrolle bei der CNC-Bearbeitung ist von entscheidender Bedeutung, um sicherzustellen, dass die Endprodukte den höchsten Anforderungen an Präzision, Haltbarkeit und Funktionalität entsprechen. Durch die Umsetzung strenger Qualitätskontrollmaßnahmen und die Anwendung bewährter Verfahren können Hersteller Komponenten herstellen, die die Erwartungen der Kunden durchweg erfüllen oder übertreffen.

Über BFY Mold Manufacturing

BFY Mold ist spezialisiert auf hochwertige Dienstleistungen im Bereich Spritzguss und Formenbau, Massenproduktion, Produktion auf Abruf, CNC-Bearbeitung und Spiegelglanz. Mit unserer hochmodernen Fabrik und unserem Engagement für Präzision und Exzellenz stellen wir sicher, dass jedes Produkt den höchsten Qualitätsstandards entspricht. Ganz gleich, ob Sie maßgeschneiderte Teile oder eine Großserienproduktion benötigen, unser erfahrenes Team ist da, um Lösungen zu liefern, die Ihre Erwartungen übertreffen.