Im Bereich der Fertigung ist die Auswahl der richtigen Materialien für das Spritzgießen eine wichtige Entscheidung, die sich direkt auf die Qualität, die Haltbarkeit und den Gesamterfolg eines Produkts auswirkt. Als Kunde ist es wichtig, die Schlüsselfaktoren bei der Auswahl von Spritzgussmaterialien zu verstehen, um sicherzustellen, dass Ihr Produktionsprozess nahtlos auf Ihre Anforderungen und Erwartungen abgestimmt ist. In diesem Leitfaden gehen wir auf die Feinheiten der Materialauswahl ein, um Sie in die Lage zu versetzen, fundierte Entscheidungen zu treffen, die zum Erfolg Ihrer Produktionsbemühungen beitragen.

Die Grundlagen verstehen:

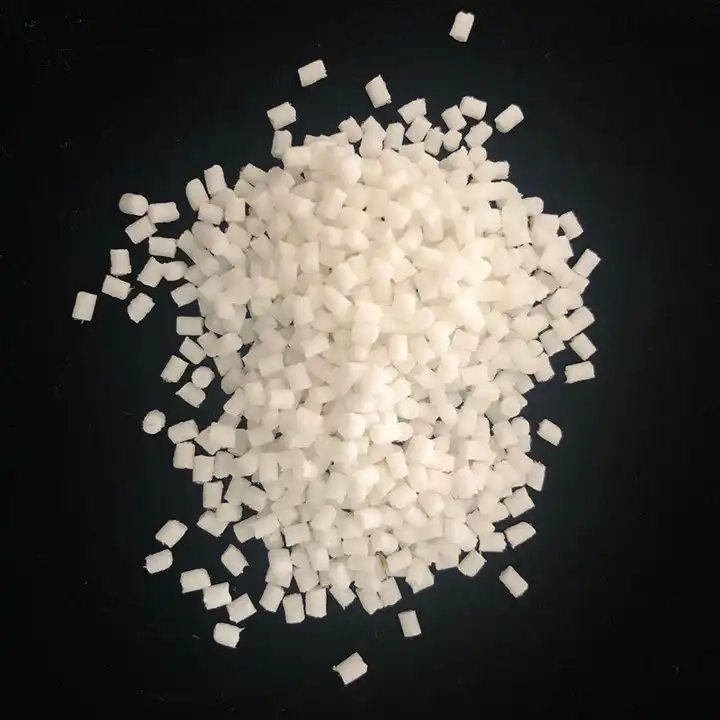

Bevor wir uns mit den Einzelheiten befassen, ist es wichtig, die Grundlagen des Spritzgießens zu verstehen. Spritzgießen ist ein weit verbreitetes Herstellungsverfahren, bei dem geschmolzenes Material in einen Formhohlraum gespritzt wird, wo es abkühlt und sich verfestigt. Die Auswahl der Materialien spielt eine entscheidende Rolle bei der Bestimmung der Leistung, Ästhetik und Kosteneffizienz des Endprodukts.

Acrylnitril-Butadien-Styrol (ABS)

ABS ist so etwas wie ein Mittelweg – weder zu stark noch zu schwach. Aber ich kann dir sagen, dass es einiges einstecken kann! Es ist stoßfest und chemikalienbeständig, und man kann es leicht bearbeiten. Und das Beste daran? Es ist sehr preiswert, was es zu einem idealen Material macht, um die Produktionskosten niedrig zu halten. Wir verwenden es häufig für die Herstellung von Plastikflaschen für Getränke, cooles Spielzeug und sogar für die Innenseiten von Autos.

Nylon (Polyamid)

Nylon ist sehr hitzebeständig und verträgt Chemikalien wie ein Champion. Perfekt für robuste mechanische Teile in Autos, insbesondere in der heißen und schweren Welt des Spritzgusses.

Acryl

Wenn du etwas Durchsichtiges willst, ist Acrylglas dein Kumpel. Es ist robust, kratzfest und witterungsbeständig. Perfekt für Fenster und auffällige Beleuchtungsanlagen. Oh, und es hält sogar in Kühlschränken die Dinge kühl, ohne dass irgendwelche Chemikalien im Spiel sind.

Polyvinylchlorid (PVC)

PVC ist eine solide Wahl – nicht zu widerstandsfähig, nicht zu schwach. Es hat eine gewisse Festigkeit und lässt sich gut formen. Wir verwenden es zur Verstärkung anderer Materialien, wie Behälter, Zäune und flexible Teile.

Polycarbonat

Polycarbonat ist der harte Brocken in dieser Gruppe. Es ist stark, berechenbar und schrumpft gleichmäßig, wenn es geformt wird. Wenn Sie etwas Stärkeres als Acryl benötigen, ist dies das richtige Material für Sie.

Polypropylen (PP)

Polypropylen ist so etwas wie der Superheld der Schlagfestigkeit, Elastizität und Zähigkeit. Es ist die erste Wahl für die Aufbewahrung und Verpackung von Lebensmitteln – hier gibt es keine schädlichen Chemikalien!

Polyoxymethylen (POM)

Dieses Produkt ist in der Automobilszene ein echter Renner. Zahnräder, Befestigungselemente, Kugellager – alles, was Sie wollen. Robust, steif und perfekt, um Dinge reibungslos in Bewegung zu halten.

Styrol-Acrylnitril (SAN)

SAN ist vielleicht nicht das härteste Material, aber es ist kristallklar und hält allen Witterungseinflüssen stand. Es eignet sich hervorragend für die Herstellung von Kosmetikverpackungen, Behältern, Autoteilen und Elektroartikeln.

Polystyrol (PS)

Wenn es um Polystyrol geht, haben Sie die Qual der Wahl. Hochschlagfestes Polystyrol (HIPS) ist stark und solide – denken Sie an harte Werkzeugkästen. Im Gegensatz dazu ist Allzweck-Polystyrol (GPPS) durchsichtig und eignet sich perfekt für alltägliche Haushaltsgegenstände.

Materialeigenschaften

Verschiedene Materialien weisen unterschiedliche Eigenschaften auf, die sich direkt auf ihre Eignung für bestimmte Anwendungen auswirken. Überlegungen zu Festigkeit, Flexibilität, Temperaturbeständigkeit und chemischer Kompatibilität sollten auf den Verwendungszweck des Produkts abgestimmt sein. So können beispielsweise Automobilkomponenten hochfeste und hitzebeständige Materialien erfordern, während in der Unterhaltungselektronik Ästhetik und geringes Gewicht im Vordergrund stehen können.

Kostenüberlegungen

Das Gleichgewicht zwischen Leistung und Kosten ist eine ständige Herausforderung in der Fertigung. Hochleistungsmaterialien können zwar die Funktionalität des Produkts verbessern, aber auch die Produktionskosten in die Höhe treiben. Entscheidend ist, dass Sie Ihre Budgeteinschränkungen einschätzen und die Kompromisse zwischen Materialkosten und Produktleistung verstehen. Das richtige Gleichgewicht zu finden, gewährleistet einen kosteneffizienten Produktionsprozess ohne Qualitätseinbußen.

Materialkompatibilität mit dem Formprozess

Jedes Material reagiert unterschiedlich auf den Spritzgießprozess. Faktoren wie Schmelzindex, Schrumpfungsraten und Kühlzeiten müssen berücksichtigt werden. Die Kompatibilität mit der Spritzgießausrüstung und die Feinheiten des Prozesses selbst sollten gründlich bewertet werden, um Produktionsprobleme zu vermeiden und einen reibungslosen Fertigungsablauf zu gewährleisten.

Auswirkungen auf die Umwelt

In einer Zeit, in der Nachhaltigkeit oberste Priorität hat, ist die Berücksichtigung der Umweltauswirkungen der gewählten Materialien unerlässlich. Umweltfreundliche und recycelbare Materialien tragen zur sozialen Verantwortung eines Unternehmens bei und entsprechen den wachsenden Verbraucherpräferenzen für nachhaltige Produkte. Bewerten Sie den Lebenszyklus von Materialien und ihre Recyclingfähigkeit, um umweltbewusste Entscheidungen zu treffen.

Einhaltung gesetzlicher Vorschriften

Für die verschiedenen Branchen gelten unterschiedliche Vorschriften und Normen. Es muss sichergestellt werden, dass die ausgewählten Materialien den branchenspezifischen Vorschriften entsprechen. Dies garantiert die Sicherheit und Qualität des Endprodukts und minimiert das Risiko rechtlicher Komplikationen. Informieren Sie sich über die für Ihre Branche relevanten Vorschriften und treffen Sie eine Auswahl, die den erforderlichen Standards entspricht.

Materialprüfung und Prototyping

Bevor Sie mit der Produktion im großen Maßstab beginnen, ist es ratsam, gründliche Materialtests und Prototypen durchzuführen. Dieser Schritt ermöglicht die Identifizierung potenzieller Probleme, die Feinabstimmung der Materialeigenschaften und die Optimierung des Produktionsprozesses. Die Investition von Zeit und Ressourcen in die Testphase kann kostspielige Fehler verhindern und sicherstellen, dass das Endprodukt die Erwartungen der Kunden erfüllt oder übertrifft.

Lieferantenbeziehungen

Die Wahl des Materials ist untrennbar mit den Beziehungen zu den Materiallieferanten verbunden. Der Aufbau starker Partnerschaften mit angesehenen Lieferanten gewährleistet eine zuverlässige und beständige Versorgung mit hochwertigen Materialien. Regelmäßige Kommunikation und Zusammenarbeit mit den Lieferanten bieten auch Zugang zu wertvollen Erkenntnissen und Updates über neue Materialien oder Fortschritte bei bestehenden Materialien.

Schlussfolgerung

In der dynamischen Welt der Fertigung ist die Auswahl des richtigen Spritzgussmaterials ein vielschichtiger Prozess, der die sorgfältige Berücksichtigung zahlreicher Faktoren erfordert. Kunden können sich in diesem komplexen Umfeld sicher bewegen, wenn sie die Eigenschaften, Kosten, Umweltauswirkungen und Compliance-Aspekte der Materialien kennen. Eine enge Zusammenarbeit mit den Materiallieferanten und Investitionen in Tests und Prototyping erhöhen die Wahrscheinlichkeit eines erfolgreichen Produktionsprozesses zusätzlich. Mit diesem Wissen können Kunden fundierte Entscheidungen treffen, die ihre unmittelbaren Bedürfnisse erfüllen und den Weg für Innovation und Nachhaltigkeit auf lange Sicht ebnen.