Einzelkavität vs. Mehrfachkavitätenformen

Beim Spritzgießen ist die Wahl des richtigen Werkzeugtyps entscheidend für den Erfolg Ihres Projekts. Die Entscheidung zwischen Einfach- und Mehrfachwerkzeugen kann die Produktionseffizienz, die Kosten und die Qualität des Endprodukts erheblich beeinflussen. Jetzt erfahren Sie mehr über die wichtigsten Unterschiede zwischen Einzelkavitäten- und Mehrfachwerkzeugen, ihre Strukturen, Vorteile und Funktionen und wie Sie das richtige Werkzeug für Ihre speziellen Anforderungen auswählen.

Was ist die Einzelkavitätenform?

Ein Einzelkavitätenwerkzeug ist für die Herstellung eines Teils pro Spritzzyklus ausgelegt. Dieser Werkzeugtyp wird häufig dort eingesetzt, wo es auf Präzision ankommt oder wo das Produktionsvolumen die Komplexität und Kosten eines Mehrkavitätenwerkzeugs nicht rechtfertigt. Einzelkavitäten-Werkzeuge sind einfacher konstruiert und haben weniger bewegliche Teile, was ihre Verwaltung und Wartung erleichtert.

Einer der Hauptvorteile von Werkzeugen mit nur einer Kavität ist ihre Fähigkeit, qualitativ hochwertige, konsistente Teile herzustellen. Da nur eine Kavität betroffen ist, sind Abweichungen oder Inkonsistenzen zwischen den Teilen weniger wahrscheinlich. Dies ist besonders wichtig für Branchen, in denen Präzision und Qualitätskontrolle von größter Bedeutung sind, wie z. B. in der Medizintechnik oder der Luft- und Raumfahrt.

Was ist die Multikavitätenform?

Im Gegensatz dazu ist ein Mehrkavitätenwerkzeug für die Herstellung mehrerer identischer Teile in einem einzigen Spritzzyklus ausgelegt. Die Anzahl der Kavitäten kann stark variieren, wobei einige Werkzeuge zwei, vier, acht oder sogar mehr Kavitäten enthalten. Diese Konstruktion ist ideal für die Großserienproduktion, bei der es darum geht, den Ausstoß zu maximieren und die Zykluszeit zu minimieren.

Mehrfachformen werden häufig in Branchen eingesetzt, in denen große Mengen von Teilen in kurzer Zeit benötigt werden, wie z.B. in der Konsumgüter- oder Automobilherstellung. Die Möglichkeit, mehrere Teile gleichzeitig zu produzieren, führt zu erheblichen Kosteneinsparungen pro Teil und zu einer höheren Effizienz im Produktionsprozess.

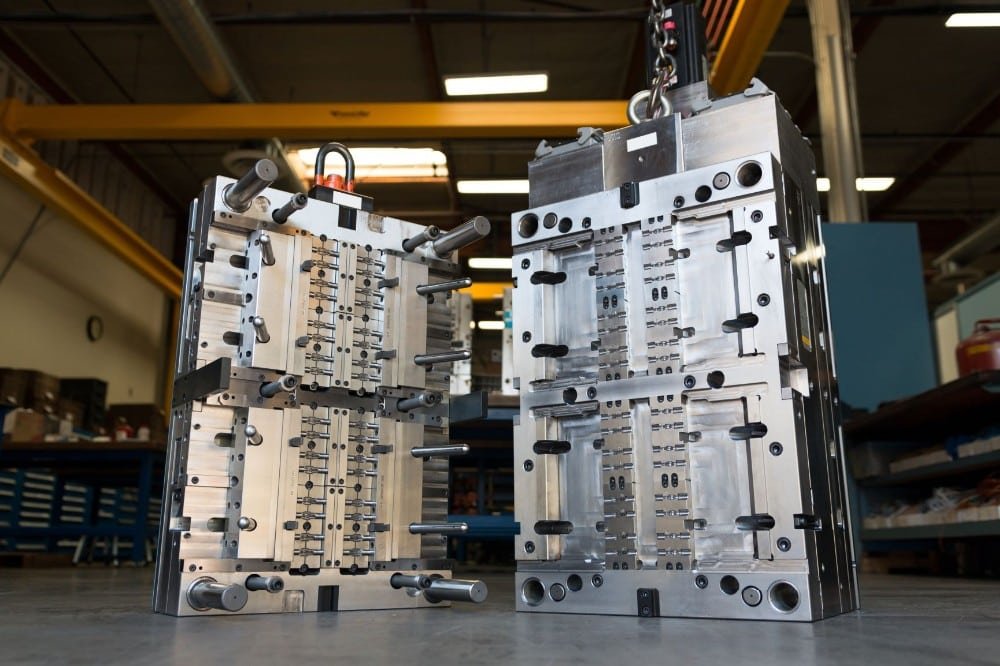

Strukturvergleich: Einzelkavität vs. Mehrkavitätenform

Die Grundstruktur von Ein- und Mehrkavitätenwerkzeugen umfasst ähnliche Komponenten: Formboden, Kavität, Kern, Kühlkanäle und Angusssystem. Die Komplexität der Konstruktion nimmt jedoch bei Mehrkavitätenwerkzeugen zu.

- Struktur der Einzelkavitätenform: Die Einzelkavitätenform besteht aus einer Kavität und einem Kern. Die Kavität bildet die Form des Teils, während der Kern die Innenflächen formt. Die Kühlkanäle sind strategisch platziert, um eine gleichmäßige Kühlung des Formteils zu gewährleisten und die Wahrscheinlichkeit von Fehlern zu verringern. Das Angusssystem in einem Einzelkavitätenwerkzeug ist einfacher, da es nur eine Kavität mit geschmolzenem Material versorgen muss.

- Aufbau von Mehrkavitätenformen: Mehrkavitätenformen basieren zwar auf den gleichen Prinzipien, sind aber komplexer. Mehrere Kavitäten und Kerne sind im selben Formboden angeordnet, die alle präzise ausgerichtet werden müssen, um eine gleichmäßige Produktion zu gewährleisten. Das Angusssystem muss so ausgelegt sein, dass das geschmolzene Material gleichmäßig in jede Kavität gelangt, was nicht immer einfach zu bewerkstelligen ist. Darüber hinaus müssen die Kühlkanäle sorgfältig entworfen werden, um sicherzustellen, dass alle Teile mit der gleichen Geschwindigkeit abkühlen, um Qualitätsschwankungen zu vermeiden.

Die Komplexität von Mehrkavitätenwerkzeugen erstreckt sich auch auf den Formboden, der robust genug sein muss, um der erhöhten Schließkraft standzuhalten, die erforderlich ist, um mehrere Kavitäten während des Spritzgussverfahrens zusammenzuhalten. Dies erfordert häufig die Verwendung hochwertigerer Materialien und eine präzisere Bearbeitung, was zu höheren Anschaffungskosten im Vergleich zu Einzelkavitätenwerkzeugen führt.

Vorteile von Einzelkavitätenwerkzeugen

- Präzision und Qualität: Mit nur einer Kavität wird das Risiko von Abweichungen zwischen den Teilen minimiert und eine gleichbleibende Qualität gewährleistet.

- Einfachere Konstruktion: Das unkomplizierte Design von Einzelkavitätenwerkzeugen erleichtert die Herstellung, Wartung und Fehlerbehebung.

- Niedrigere Anfangskosten: Die einfachere Struktur von Einzelkavitätenwerkzeugen führt in der Regel zu niedrigeren Werkzeugkosten, was sie zu einer kostengünstigen Option für niedrige bis mittlere Produktionsmengen macht.

- Schnellere Einrichtungszeiten: Da weniger Komponenten ausgerichtet und verwaltet werden müssen, benötigen Einzelkavitätenwerkzeuge oft weniger Zeit zum Einrichten, was zu einer schnelleren Durchlaufzeit bei der Produktion von Kleinserien führt.

Vorteile von Mehrkavitätenwerkzeugen

- Höhere Produktionseffizienz: Mehrkavitätenwerkzeuge können mehrere Teile in einem einzigen Zyklus herstellen, was die Produktionsleistung erheblich steigert und die Gesamtzykluszeit reduziert.

- Niedrigere Kosten pro Teil: Während die Anfangskosten eines Mehrkavitätenwerkzeugs höher sind, sinken die Kosten pro Teil mit steigendem Produktionsvolumen, was es zu einer kosteneffizienten Lösung für die Großserienproduktion macht.

- Konsistente Qualität über mehrere Teile hinweg: Wenn sie richtig entworfen und gewartet werden, können Mehrkavitätenwerkzeuge Teile mit gleichbleibender Qualität über alle Kavitäten hinweg produzieren und so die Einheitlichkeit der Massenproduktion sicherstellen.

- Optimierte Nutzung von Materialien: Mehrkavitätenformen können zu einer besseren Materialausnutzung führen, wodurch der Abfall reduziert und die Gesamteffizienz der Produktion verbessert wird.

Funktion von Einzel- und Mehrfachkavitätenwerkzeugen

Die Hauptfunktion von Ein- und Mehrkavitätenwerkzeugen besteht darin, geschmolzenes Material zu einem fertigen Teil zu formen. Ihre spezifischen Funktionen und Anwendungen können jedoch je nach Produktionsbedarf variieren:

Einzelne Kavitätenformen:

Sie eignen sich am besten für kleine Produktionsserien, die Entwicklung von Prototypen oder für Situationen, in denen Präzision und Qualität der Teile entscheidend sind. Sie sind auch ideal für größere Teile, die ein einfacheres Formdesign erfordern.

Multi Cavity Molds:

Ideal für die Großserienproduktion, bei der Effizienz und Leistung im Vordergrund stehen. Mehrkavitätenwerkzeuge werden häufig in Branchen wie der Automobilindustrie, der Unterhaltungselektronik und der Verpackungsindustrie eingesetzt, wo Tausende oder sogar Millionen von Teilen schnell und konsistent produziert werden müssen.

Wie man zwischen Einzel- und Mehrkavitätenwerkzeugen wählt

Die Wahl des richtigen Formentyps hängt von mehreren Schlüsselfaktoren ab:

- Produktionsvolumen: Wenn Ihr Projekt viele Teile erfordert, ist ein Mehrkavitätenwerkzeug möglicherweise die kostengünstigste und effizienteste Wahl. Ein Einzelkavitätenwerkzeug kann für kleinere Serien oder spezielle Teile besser geeignet sein.

- Komplexität und Größe der Teile: Komplexe oder große Teile eignen sich möglicherweise besser für Einzelkavitätenwerkzeuge, die eine genauere Kontrolle und Qualitätssicherung ermöglichen. Kleinere, einfachere Teile lassen sich oft effizienter mit einem Mehrkavitätenwerkzeug herstellen.

- Budget: Berücksichtigen Sie sowohl die anfänglichen Werkzeugkosten als auch die langfristigen Produktionskosten. Mehrkavitätenwerkzeuge haben zwar höhere Anschaffungskosten, können aber bei hohen Stückzahlen zu erheblichen Einsparungen führen. Umgekehrt können Einzelkavitäten-Werkzeuge für Projekte mit geringeren Stückzahlen wirtschaftlicher sein.

- Vorlaufzeit: Wenn Ihr Projekt unter Zeitdruck steht, können Mehrkavitätenwerkzeuge die Produktion beschleunigen, indem sie mehrere Teile gleichzeitig herstellen. Die längere Vorlaufzeit, die für den Entwurf und die Herstellung eines Mehrkavitätenwerkzeugs erforderlich ist, kann diesen Vorteil jedoch zunichte machen.

- Qualitätsanforderungen: Wenn Ihr Projekt ein Höchstmaß an Qualität und Präzision erfordert, ist ein Einzelkavitätenwerkzeug möglicherweise die bessere Wahl, da es eine genauere Kontrolle über den Gießprozess ermöglicht.

10 wichtige FAQs für eine optimale Lieferantenauswahl

1. Was sind die Hauptunterschiede zwischen ein- und mehrkavitären Werkzeugen?

Einzelkavitäten-Werkzeuge produzieren ein Teil pro Zyklus, ideal für Prototypen oder Aufträge mit geringen Stückzahlen. Mehrkavitätenwerkzeuge produzieren 2-128+ identische Teile pro Zyklus, optimiert für die Massenproduktion.

2. Wie sieht der Kostenvergleich zwischen Ein- und Mehrkavitätenwerkzeugen aus?

- Formen mit einer Kavität: 5.000-20.000 (einfachere Werkzeuge).

- Mehrkavitäten-Formen: 30.000-100.000+ (komplexe Formen, gehärteter Stahl).

Bei Großserienaufträgen sinken die Kosten pro Teil um 40-70 % mit Mehrkavitätenwerkzeugen.

3. Wann sollte ich ein Einzelkavitätenwerkzeug wählen?

Wählen Sie eine einzelne Kavität für:

- Prototyping: Entwürfe vor der Massenproduktion testen.

- Aufträge in kleinen Stückzahlen: 50-1.000 Einheiten.

- Komplexe Geometrien: Fokus auf Präzision für komplizierte Teile.

4. Welche Branchen profitieren am meisten von Mehrkavitätenwerkzeugen?

- Verpackung: Großvolumige Deckel, Kappen (z. B. 64-Kavitäten-Systeme).

- Elektronik: Kleine Stecker, Gehäuse.

- Medizinisch: Einwegspritzen, IV-Komponenten.

5. Wie wirkt sich die Wahl des Werkzeugmaterials auf die Leistung von Einzel- und Mehrfachkavitäten aus?

- Einfacher Hohlraum: Aluminium (geringere Kosten, schnellere Bearbeitung).

- Mehrere Hohlräume: Gehärteter Stahl (H13, NAK80) für lange Lebensdauer (500k+ Zyklen).

6. Welches sind die Qualitätsrisiken bei Mehrfachwerkzeugen?

- Ungleichgewicht der Kavität: Ungleichmäßige Füllung verursacht Maßabweichungen (±0,1 mm).

- Gleichmäßige Abnutzung: Bei hohen Stückzahlen besteht die Gefahr eines ungleichmäßigen Werkzeugverschleißes. Abhilfe schaffen eine Analyse des Werkzeugflusses und SPC-Überwachung.

7. Wie unterscheiden sich die Zykluszeiten zwischen Ein- und Mehrkavitätenwerkzeugen?

- Einzelne Kavität: 30-60 Sekunden/Zyklus (variiert je nach Teilegröße).

- Multikavität: 10-30 Sekunden/Zyklus (gleichzeitige Teileproduktion).

8. Können Mehrkavitätenwerkzeuge verschiedene Teilekonstruktionen in einem Werkzeug verarbeiten?

Ja. Familienformen produzieren mehrere Einzelteile in einem Zyklus, erhöhen aber die Komplexität und die Kosten um 20-40 %.

9. Welche Zertifizierungen sollten Lieferanten für Mehrkavitätenwerkzeuge haben?

- ISO 9001: Qualitätsmanagement.

- IATF 16949: Für Automobilkomponenten.

- Berichte zur Formflussanalyse: Validierung der Kavitätenbilanzierung.

10. Wie bewerte ich das Fachwissen eines Lieferanten in der Herstellung von Mehrkavitätenwerkzeugen?

- Portfolio: Fallstudien für Formen mit 16+ Kavitäten.

- Garantierte Präzision: Toleranzen von ±0,05 mm.

- Unterstützung bei der Wartung: Inspektionen von Werkzeugen nach der Produktion.

Schlussfolgerung

Die Entscheidung zwischen Einfach- und Mehrfachwerkzeugen erfordert eine sorgfältige Bewertung Ihrer Produktionsanforderungen, Ihres Budgets, Ihres Zeitplans und Ihrer Qualitätsanforderungen. Beide Arten von Werkzeugen haben ihre einzigartigen Vorteile, und die richtige Wahl hängt von den spezifischen Anforderungen Ihres Projekts ab.

Wir bei BFY Mold sind darauf spezialisiert, maßgeschneiderte Spritzgusslösungen für Ihre individuellen Produktionsanforderungen zu liefern. Ganz gleich, ob Sie eine einkavitäre Form für Präzisionsteile oder eine mehrkavitäre Form für die Großserienproduktion benötigen, unser Expertenteam kann Sie durch den Prozess führen. Mit dem Schwerpunkt auf Spritzguss und Formenbau, Massenproduktion, Produktion auf Abruf, CNC-Bearbeitung und Spiegelglanz gewährleistet unsere hauseigene Fabrik qualitativ hochwertige Ergebnisse, die auf Ihre Spezifikationen zugeschnitten sind. Lassen Sie uns Ihnen helfen, Ihre Produktionsziele mit der richtigen Gusslösung zu erreichen.