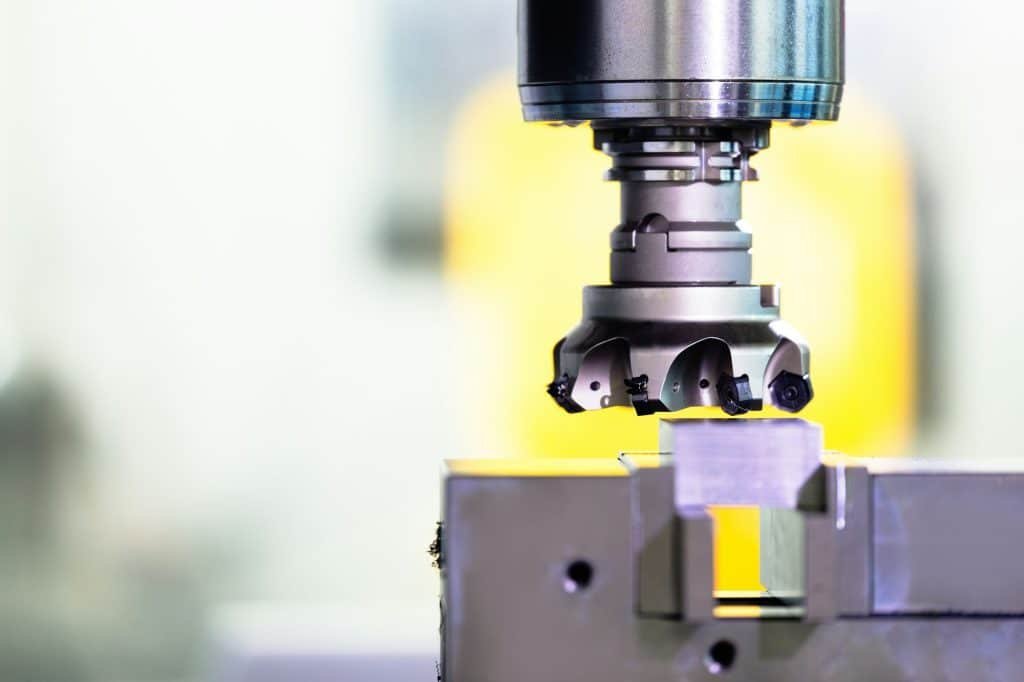

Was ist Tieflochbohren?

Das Tieflochbohren ist ein Bearbeitungsverfahren zur Herstellung von Bohrungen, die deutlich tiefer sind als ihr Durchmesser. Dieses Verfahren zeichnet sich dadurch aus, dass es Löcher mit einem Verhältnis von Tiefe zu Durchmesser von mehr als 10:1 herstellen kann, obwohl auch Verhältnisse von bis zu 100:1 möglich sind. Das Tieflochbohren ist in Branchen, in denen Präzision und Genauigkeit bei der Herstellung von Tieflöchern von entscheidender Bedeutung sind, unverzichtbar. Bei diesem Verfahren werden spezielle Bohrwerkzeuge und -techniken eingesetzt, um die gewünschte Tiefe und Qualität der Löcher zu erreichen.

Prozess der Teileherstellung

Es kann für eine breite Palette von Teilen in verschiedenen Branchen eingesetzt werden. Einige der häufigsten Teile, die von diesem Verfahren profitieren, sind:

Komponenten für die Luft- und Raumfahrt:

- Fahrwerk von Flugzeugen

- Hydraulische Systeme

- Komponenten des Kraftstoffsystems

Autoteile:

- Kurbelwellen

- Nockenwellen

- Pleuelstangen

- Getriebewellen

Medizinische Geräte:

- Chirurgische Instrumente

- Implantate

- Injektionsnadeln

Öl- und Gasausrüstung:

- Bohrhülsen

- Werkzeuge für das Bohrloch

- Rohr- und Verrohrungskomponenten

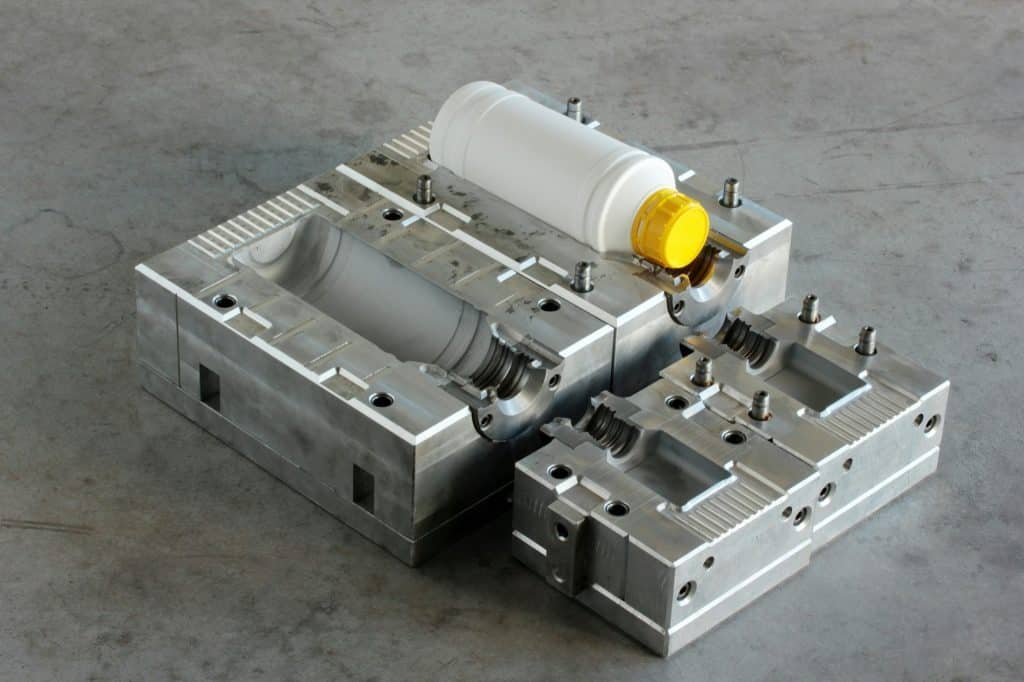

Komponenten für Formen und Gesenke:

- Kühlkanäle in Gussformen

- Auswerferstifte

- Kernstifte

Industrielle Maschinen:

- Werkzeugmaschinenspindeln

- Hydraulische Zylinder

- Pneumatische Antriebe

Vorteile des Tieflochbohrens

Das Verfahren bietet mehrere Vorteile, die es zur bevorzugten Wahl für bestimmte Anwendungen machen:

Präzision und Genauigkeit:

Das Tieflochbohren gewährleistet eine hohe Präzision und Genauigkeit mit engen Toleranzen und minimaler Abweichung von der vorgesehenen Bahn. Dies ist entscheidend für Teile, die genaue Spezifikationen und Ausrichtungen erfordern.

Oberflächenbehandlung:

Das Verfahren erzeugt eine hervorragende Oberflächengüte und reduziert die Notwendigkeit von Nachbearbeitungen wie Reiben oder Honen. Dies ist besonders vorteilhaft für hydraulische und pneumatische Systeme, bei denen glatte Oberflächen für eine einwandfreie Funktion unerlässlich sind.

Effizienz:

Es handelt sich um ein effizientes Verfahren, das hohe Materialabtragsraten ermöglicht und die Produktionszeit verkürzt. Spezialisierte Werkzeuge und Techniken ermöglichen schnelleres Bohren ohne Qualitätseinbußen.

Vielseitigkeit:

Dieses Verfahren kann auf verschiedene Materialien angewendet werden, darunter Metalle, Legierungen und Verbundstoffe. Dank seiner Vielseitigkeit eignet es sich für verschiedene Branchen mit unterschiedlichen Materialanforderungen.

Kosten-Nutzen-Verhältnis:

Durch die Minimierung des Bedarfs an mehreren Bearbeitungsvorgängen und die Sicherstellung einer hohen Oberflächenqualität kann das Tieflochbohren die Gesamtproduktionskosten senken. Die Möglichkeit, tiefe Löcher in einem einzigen Arbeitsgang herzustellen, trägt ebenfalls zu Kosteneinsparungen bei.

Verbesserte mechanische Eigenschaften:

Sie kann die mechanischen Eigenschaften bestimmter Teile verbessern, indem sie Druckeigenspannungen einbringt, die die Ermüdungsbeständigkeit und Festigkeit erhöhen.

Anwendungsszenarien

Er wird in verschiedenen Anwendungsszenarien eingesetzt, die tiefe, präzise Löcher erfordern. Einige der wichtigsten Anwendungsszenarien sind:

- Luft- und Raumfahrtindustrie:

- Hydraulik- und Kraftstoffsysteme: Tiefbohrungen sind entscheidend für die Herstellung von Hydraulik- und Kraftstoffsystemkomponenten, die präzise, tiefe Bohrungen für den Flüssigkeitstransport und die strukturelle Integrität erfordern.

- Strukturelle Komponenten: Flugzeugfahrwerke und Strukturträger benötigen oft tiefe Löcher, um Gewicht zu sparen, ohne die Festigkeit zu beeinträchtigen.

- Motorkomponenten: Kurbel- und Nockenwellen benötigen tiefe, präzise Bohrungen für Schmier- und Kühlkanäle. Das Tieflochbohren sorgt dafür, dass diese Komponenten effizient und zuverlässig funktionieren.

- Getriebesysteme: Tiefe Löcher in Getriebewellen sind für einen optimalen Flüssigkeitsfluss und eine optimale mechanische Leistung erforderlich.

- Chirurgische Instrumente: Präzision und Sauberkeit sind bei medizinischen Instrumenten das A und O. Manchmal wird die erforderliche Genauigkeit für Instrumente wie Injektionsnadeln und chirurgische Bohrer erreicht.

- Implantate: Medizinische Implantate erfordern oft tiefe Löcher für eine sichere Befestigung und körperliche Integration.

- Öl- und Gasindustrie:

- Bohrloch-Werkzeuge: Bohrgeräte, die in der Öl- und Gasindustrie eingesetzt werden, benötigen tiefe Bohrungen, um in rauen Umgebungen effektiv arbeiten zu können. Das Tieflochbohren gewährleistet die Haltbarkeit und Funktionalität dieser Werkzeuge.

- Rohre und Futterrohre: Es ist wichtig für die Herstellung von Rohr- und Gehäuseteilen, die hohen Drücken und Temperaturen standhalten können.

- Kühlkanäle: Formen und Werkzeuge, die beim Kunststoffspritzguss verwendet werden, benötigen tiefe Kühlkanäle, um die Temperatur zu regulieren und die Qualität der gegossenen Teile zu verbessern. Das Tieflochbohren liefert die notwendige Präzision für diese Kanäle.

- Auswerfer und Kernstifte: Diese Komponenten benötigen tiefe Löcher für eine sichere Platzierung und eine effektive Funktion im Gießprozess.

- Industrielle Maschinen:

- Hydraulische und pneumatische Stellantriebe: Diese Aktuatoren sind auf tiefe Bohrungen für den Flüssigkeitsdurchgang und die mechanische Bewegung angewiesen. Das Bohren tiefer Löcher gewährleistet ihre Zuverlässigkeit und Leistung.

- Werkzeugmaschinenspindeln: In Spindeln sind tiefe Bohrungen für den Durchgang von Kühl- und Schmiermitteln erforderlich. Die Präzision dieser Bohrungen gewährleistet den effizienten Betrieb von Werkzeugmaschinen.

Schlussfolgerung

Das Tieflochbohren ist ein unverzichtbares Bearbeitungsverfahren für die Herstellung präziser, tiefer Löcher in einer Vielzahl von Materialien und Komponenten. Seine Fähigkeit, qualitativ hochwertige Löcher mit ausgezeichneten Oberflächen und engen Toleranzen zu erzeugen, macht es zu einer bevorzugten Wahl in der Luft- und Raumfahrt, im Automobilbau, in der Medizintechnik, in der Öl- und Gasindustrie, im Formen- und Gesenkbau und im industriellen Maschinenbau. Die Vorteile des Tieflochbohrens, darunter Präzision, Effizienz, Vielseitigkeit und Kosteneffizienz, sorgen dafür, dass es in der modernen Fertigung weiterhin von Bedeutung ist. Wenn die Hersteller die zu bearbeitenden Teile, die Vorteile und die Anwendungsszenarien kennen, können sie das Tieflochbohren nutzen, um die Qualität und Leistung ihrer Produkte zu verbessern.