En el sobremoldeo, es necesario posicionar cuidadosamente los componentes rígidos, garantizando la escalabilidad e incorporando orificios de calado para evitar la distorsión de la pieza.

El moldeo de dos disparos, cada vez más popular en el mercado, mejora la estética del producto sin necesidad de pintarlo, pero es costoso y exige conocimientos avanzados.

Tanto el moldeo por inyección como el sobremoldeo emplean dos tipos de inyección de compuestos plásticos: primero, piezas rígidas y luego, piezas blandas. Aunque similares, son procesos distintos. A continuación, los ingenieros de moldes de BFY describen las diferencias.

Diferencias entre el moldeo de dos disparos y el sobremoldeo

A. Moldeo de dos disparos

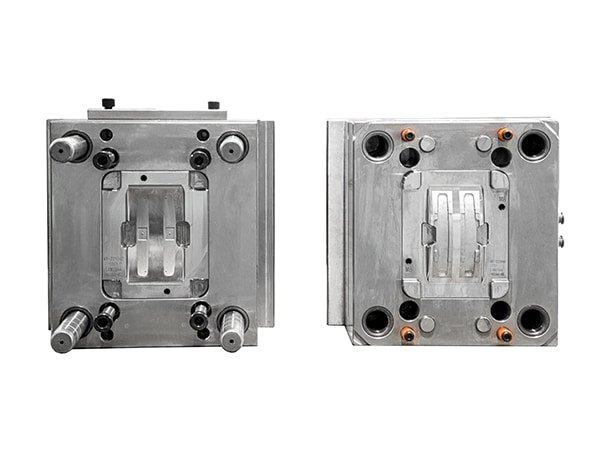

Se inyectan dos materiales plásticos en la misma máquina en dos pasos, obteniendo un producto de un solo molde. Esta técnica, conocida como inyección de dos materiales, suele realizarse con un solo juego de moldes y requiere una máquina de inyección de dos disparos específica.

Los moldes de dos disparos fusionan dos tipos de resina y colores en un solo producto, lo que reduce el ensamblaje y el posprocesamiento. Este método ahorra costos de unión e impresión, mejora el atractivo visual y mejora la calidad y el valor del producto. Además, ofrece funciones como propiedades antideslizantes y una mejor sensación ergonómica.

La inyección de dos disparos ofrece una alta calidad de producto, una deformación manejable, tiempos de ciclo más cortos y mayores rendimientos en comparación con el sobremoldeo, con un 7% menos de desperdicio de material y entre un 20% y un 30% menos de costes de fabricación.

B. Sobremoldeo (moldeo secundario)

No se pueden inyectar dos materiales plásticos en la misma máquina, sometiéndolos a un moldeo en dos etapas. Tras la expulsión de un juego de moldes, los productos entran en otro para un moldeo secundario. Por lo tanto, este método suele requerir dos juegos de moldes y no una máquina de inyección de dos etapas específica. La estructura del molde es similar a la de los moldes de inyección de un solo color, y se basa principalmente en el ajuste de los parámetros de inyección para los puntos de fusión del material.

El sobremoldeo encapsula principalmente un material blando sobre otro duro, con materiales comunes como TPU, TPR para piezas blandas, ABS, PC y PP para componentes rígidos.

Puntos adicionales de contraste:

1. Las formas de las cavidades difieren para cada método de moldeo, formando productos distintos, mientras que las formas del núcleo permanecen idénticas.

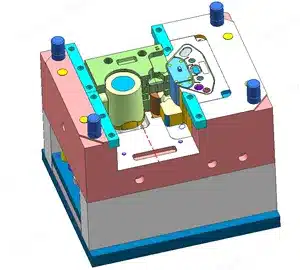

2. Se debe asegurar la alineación de los moldes delantero y trasero después de girar 180 grados. Esta comprobación es crucial durante el diseño.

3. Se debe prestar atención a la ubicación de los orificios para pasadores, con una distancia mínima de 210 mm. Los moldes más grandes podrían requerir orificios para pasadores adicionales, con pasadores alargados diseñados dentro del molde, debido a la longitud insuficiente de la máquina de inyección. Se deben colocar dos anillos de posicionamiento en la base trasera del molde.

4. El espesor total del panel frontal del molde y la placa A no debe ser inferior a 170 mm. Examine cuidadosamente otros datos de referencia para este modelo de máquina de inyección, incluyendo espesores de molde grandes y pequeños y distancias entre orificios.

5. Para moldes de tres placas, diseñar las compuertas para expulsión automática siempre que sea posible, garantizando especialmente la viabilidad de la expulsión para compuertas de material blando.

6. La profundidad de la grada frontal no debe superar los 65 mm. La distancia desde la parte superior de la grada hasta el centro del embrión del molde debe ser de al menos 150 mm.

7. Para evitar daños en las cavidades durante la segunda inyección, considere diseñar algunos espacios vacíos en la posición del producto formado inicialmente. Sin embargo, asegúrese de que cada punto de sellado sea resistente, considerando la posible deformación bajo alta presión de inyección durante el segundo moldeo.

8. Permitir que las dimensiones del producto moldeado en primer lugar sean ligeramente mayores durante la inyección para asegurar una compresión más ajustada con la otra cavidad en el segundo moldeado, logrando el sellado.

9. Evalúe si el flujo de plástico durante la segunda inyección puede afectar el producto formado inicialmente, pudiendo causar deformación. De ser así, busque mejoras.

10. Antes de cerrar las placas A y B, asegúrese de que el deslizador o elevador del molde frontal no dañe el producto durante el reposicionamiento. De ser así, busque una solución para asegurar que las placas A y B se cierren primero y que el deslizador o elevador se reinicie.

11. Optimice y equilibre las vías de agua tanto para la cavidad como para el núcleo para garantizar un flujo uniforme.

12. En el 99% de los casos, inyecte primero la parte rígida, seguida de la parte blanda, ya que esta última es más propensa a la deformación.