Sur le marché de plus en plus concurrentiel de l’industrie de l’électronique grand public, la fabrication de composants et le développement de moules sont devenus l’un des facteurs décisifs de la qualité des produits. Pour répondre à la demande du marché en produits électroniques de haute précision et de haute performance, les entreprises doivent investir beaucoup d’énergie dans la recherche, le développement et la conception de moules. Cet article explore les différents aspects du développement des moules pour les méta-accessoires de l’électronique grand public et fournit un guide complet aux lecteurs qui souhaitent acquérir une compréhension approfondie du processus.

Tout d’abord, le développement de moules est un processus complexe et délicat, qui comprend l’étude de marché, la conception, la sélection des matériaux, le traitement, l’assemblage, les essais et d’autres étapes. Des composants électroniques différents ont des exigences différentes pour le moule, ce qui nécessite une conception et un ajustement personnalisés au cours du processus de développement du moule.

Étude de marché et analyse de la demande

L’étude de marché est la première étape du développement des moules. Elle consiste à analyser les tendances du marché, à saisir la dernière demande de produits électroniques et à prédire l’orientation future du développement afin de déterminer l’objectif du développement des moules. Parallèlement, il est également nécessaire de comprendre les avantages et les inconvénients de produits similaires grâce à l’analyse des produits concurrents afin de fournir une référence pour le développement des moules.

Meilleures pratiques en matière de conception et de simulation des moules

L’étape de la conception est au cœur du développement des moules. Une excellente conception peut non seulement affecter directement l’efficacité de la production du moule, mais aussi la qualité du produit final. Les concepteurs doivent utiliser des logiciels de CAO professionnels pour réaliser des modélisations et des simulations en 3D afin de garantir la faisabilité et l’efficacité de la conception. En outre, le travail de conception doit également inclure la planification du processus de fabrication, ainsi que l’analyse de la résistance structurelle et de la stabilité thermique du produit formé.

Choix des matériaux

Le choix du matériau est crucial pour la performance du moule. En général, l’acier de moulage doit avoir de bonnes propriétés d’usure, de ténacité et de traitement thermique. Pour les moules destinés à l’électronique grand public, il peut également être nécessaire de choisir des matériaux résistants à la corrosion pour s’adapter à une utilisation dans des environnements complexes. En fonction des exigences spécifiques des différentes pièces, les ingénieurs doivent sélectionner avec précision le matériau adéquat et prendre en compte le rapport coût-bénéfice.

Technologies d’usinage de haute précision

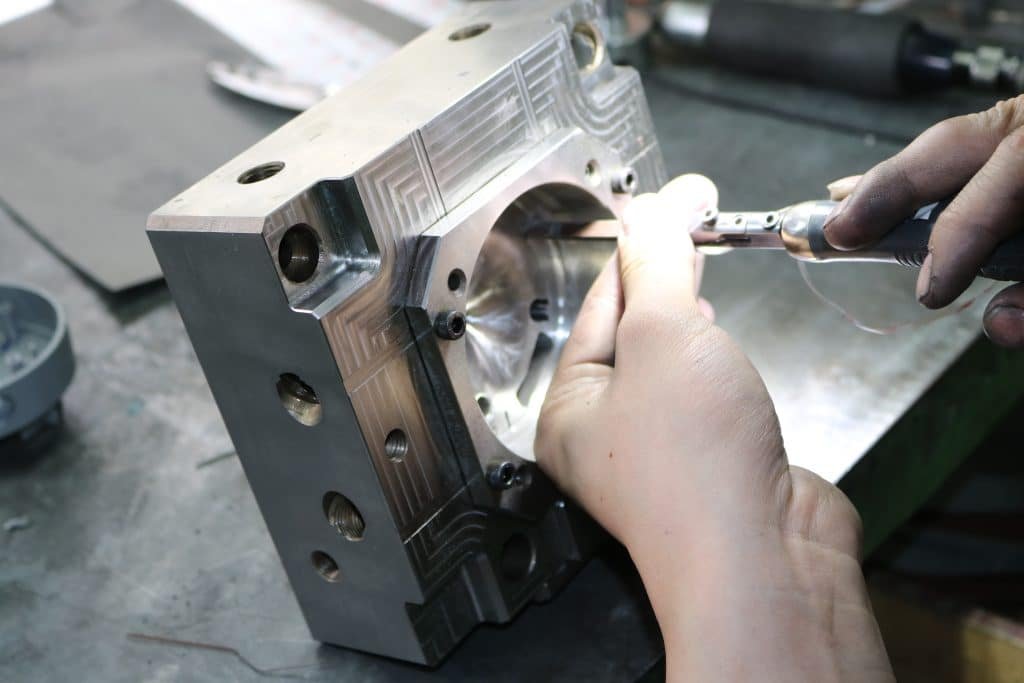

Au cours de la phase de traitement, le fabricant de moules utilisera un centre d’usinage CNC, une machine à décharge électrique, une machine à découper le fil et d’autres équipements de haute précision pour assurer la précision du moule. Parallèlement, pour assurer une production efficace, le processus de traitement optimisera les composants du moule, réduira les difficultés de traitement et raccourcira le cycle de production.

Processus d’assemblage et contrôle de la qualité

Le montage est l’assemblage précis de chaque partie du moule en un système complet. Ce processus exige un haut degré de précision et d’expérience, et le moindre écart peut entraîner des problèmes de qualité lors de la fabrication du produit.

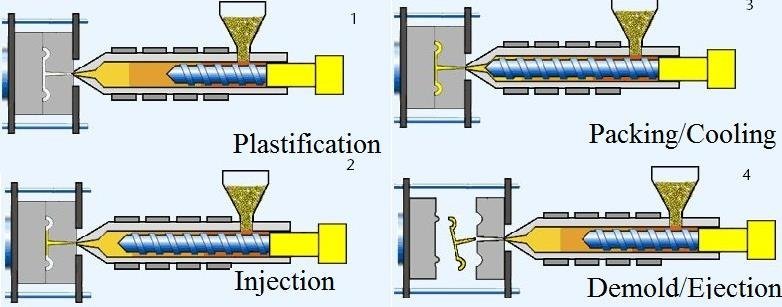

Les essais constituent l’étape finale du développement du moule, mais aussi une étape importante dans l’acceptation de la qualité du moule. À ce stade, les ingénieurs déboguent le moule et procèdent à des essais de production rigoureux.

Les composants de moules pour l’électronique grand public permettent non seulement de tester la capacité de conception et la technologie de production des entreprises, mais aussi de tester la capacité des entreprises à répondre aux changements du marché. Voici les étapes détaillées :

Étude de marché et analyse de la demande

L’étude de marché est la première étape du processus de développement d’un moule, qui nécessite souvent une enquête et une analyse approfondies du marché cible. L’objectif est de clarifier l’objet et la direction du développement et de prédire la compétitivité future du produit sur le marché. Il existe une grande variété de produits électroniques grand public sur le marché, des smartphones aux tablettes en passant par les appareils portables intelligents, etc., qui ont des exigences extrêmement élevées en matière de précision et de fiabilité des méta-accessoires. À ce stade, les informations que vous devez comprendre comprennent le prix, la performance, l’évaluation par l’utilisateur des produits concurrents, etc., mais aussi la dynamique du développement technologique dans l’industrie, afin de déterminer le positionnement et les avantages de votre produit.

L’importance de la simulation de la conception et de la modélisation

Une excellente conception des moules peut directement déterminer l’efficacité de la production et la qualité des produits. Les concepteurs doivent comprendre précisément la fonction et la structure du produit, et concevoir une structure de moule capable de produire en masse des composants électroniques de haute précision. La modélisation et l’analyse de simulation à l’aide d’un logiciel de conception 3D peuvent aider les concepteurs à anticiper les problèmes éventuels et à les résoudre. Par exemple, pour le moule du porte-objectif d’un appareil photo de téléphone portable, le concepteur doit s’assurer que le moule peut déterminer avec précision la position de chaque composant de l’objectif, afin de ne pas affecter la qualité de l’image.

Compromis dans la sélection des matériaux

Le matériau du moule doit présenter une bonne résistance à l’usure et une bonne stabilité thermique afin de garantir la stabilité et la durée de vie du moule dans des conditions de haute pression et de haute température à long terme. En outre, les matériaux sélectionnés doivent être faciles à traiter, afin de réduire les coûts de production. Pour les composants électroniques spécifiques, tels que les supports de carte mémoire, les interfaces de chargement, etc., le matériau doit également présenter des propriétés conductrices spécifiques ou d’autres propriétés physiques. Par conséquent, dans le choix des matériaux de moulage, il convient de trouver un équilibre global entre l’économie, la facilité de traitement et la praticité.

Technologie d’usinage de haute précision

Les produits électroniques grand public étant de plus en plus fins et de plus en plus petits, les exigences en matière de précision pour le traitement des moules sont également de plus en plus élevées. Grâce à des processus d’usinage de haute précision, tels que l’usinage CNC, l’électroérosion, la découpe au fil, etc., vous pouvez garantir la précision de la taille, de la forme et de la position des pièces du moule. L’utilisation d’un logiciel de simulation pour simuler le processus d’usinage permet également d’optimiser la trajectoire d’usinage, de réduire le coût de production et de garantir la précision du produit.

Assemblage et contrôle de la qualité

Le processus d’assemblage des moules est une étape très critique de la production de moules, qui exige des ouvriers d’assemblage une grande expérience et des compétences opérationnelles précises. La position, la direction et la force de fixation de chaque pièce du moule au cours du processus d’assemblage doivent être strictement contrôlées pour garantir la précision de l’assemblage du moule. Parallèlement, une fois l’assemblage terminé, la qualité du moule doit être testée pour s’assurer que le moule peut fonctionner de manière stable et produire des produits de qualité.

Tests de performance et optimisation

Dans le processus de développement des moules, les essais de performance constituent un maillon indispensable. Le moule est testé et fonctionne dans des conditions de production réelles, et ses problèmes potentiels peuvent être détectés et améliorés à temps. Par exemple, dans le processus de production, le contrôle de la température du moule affectera le flux et la vitesse de refroidissement de la matière plastique de la pièce, ce qui à son tour affectera l’apparence et la précision dimensionnelle du produit. Des essais et des réglages répétés du moule permettent d’améliorer sa stabilité et son efficacité de production, réduisant ainsi le coût global.

Conclusion

Dans l’ensemble, le développement d’un moule pour l’électronique grand public est un projet d’ingénierie complet, qui comprend l’étude de marché, la conception, la sélection des matériaux, le traitement, l’assemblage et les essais. Un moule précis joue un rôle essentiel dans l’ensemble du processus de production, qui est directement lié à la qualité, au coût et au cycle de livraison du produit fini. Par conséquent, toute entreprise impliquée dans l’industrie de l’électronique grand public doit prêter attention au développement et à la conception des moules, qui ne sont pas seulement l’incarnation de la force technique, mais aussi le facteur clé permettant aux entreprises de gagner le marché. Grâce à une innovation technologique et à un contrôle de la qualité permanents, le développement des moules pour l’électronique grand public doit atteindre un niveau plus élevé, afin d’aider les entreprises à se démarquer dans la concurrence complexe qui règne sur le marché.