Introduction au prototypage dans le développement de produits

Le prototypage avec l’usinage CNC et le moulage par injection offre des solutions puissantes pour le développement de produits modernes, permettant aux concepteurs et aux ingénieurs de donner vie à leurs concepts de manière efficace. En tirant parti de la précision de l’usinage CNC et de la rapidité et de l’évolutivité du moulage par injection, les fabricants peuvent créer des prototypes de haute qualité qui reflètent fidèlement le produit final. Cette synergie permet non seulement d’accélérer le processus de conception, mais aussi de procéder à des itérations et à des essais rapides.

Le prototypage est la pierre angulaire du cycle de développement d’un produit. Il s’agit d’une phase essentielle au cours de laquelle les idées se transforment en modèles tangibles. Cette étape intermédiaire permet aux concepteurs et aux ingénieurs de visualiser, de tester et d’affiner leurs concepts avant de s’engager dans une production à grande échelle. En créant des prototypes, les équipes peuvent identifier les défauts de conception dès le début du processus de développement, ce qui garantit que le produit final répond aux spécifications et fonctionnalités prévues.

On ne saurait trop insister sur l’importance du prototypage. Il fournit un cadre pratique pour évaluer la facilité d’utilisation et les performances d’un produit. Grâce aux essais itératifs et au retour d’information, les prototypes permettent de découvrir des problèmes potentiels qui ne seraient pas apparus lors des étapes initiales de la conception. Cette approche proactive permet de minimiser les révisions et les refontes coûteuses à un stade ultérieur du cycle de production.

En outre, le prototypage favorise l’innovation en encourageant l’expérimentation. Les ingénieurs et les concepteurs peuvent explorer différents matériaux, techniques de fabrication et configurations de conception afin de déterminer les solutions les plus efficaces. Cet engagement pratique avec le prototype offre des perspectives inestimables qui peuvent conduire à des améliorations significatives de la fonctionnalité du produit et de l’expérience de l’utilisateur.

Outre les avantages techniques, le prototypage joue également un rôle essentiel dans la communication avec les parties prenantes. Les modèles physiques ou même les simulations virtuelles fournissent une représentation concrète du produit, facilitant des discussions plus claires et une prise de décision plus éclairée parmi les membres de l’équipe, les investisseurs et les clients. Cette compréhension commune permet d’aligner les attentes et de s’assurer que toutes les parties sont sur la même longueur d’onde en ce qui concerne la trajectoire de développement du produit.

En fin de compte, le prototypage comble le fossé entre le design conceptuel et les produits prêts à être commercialisés. En testant et en affinant méticuleusement les prototypes, les entreprises peuvent améliorer la qualité et la fiabilité de leurs produits, renforçant ainsi leur avantage concurrentiel sur le marché. Cette phase fondamentale permet non seulement d’atténuer les risques, mais aussi d’ouvrir la voie à des lancements de produits réussis, conformes aux besoins des consommateurs et aux normes de l’industrie.

Qu’est-ce que l’usinage CNC ?

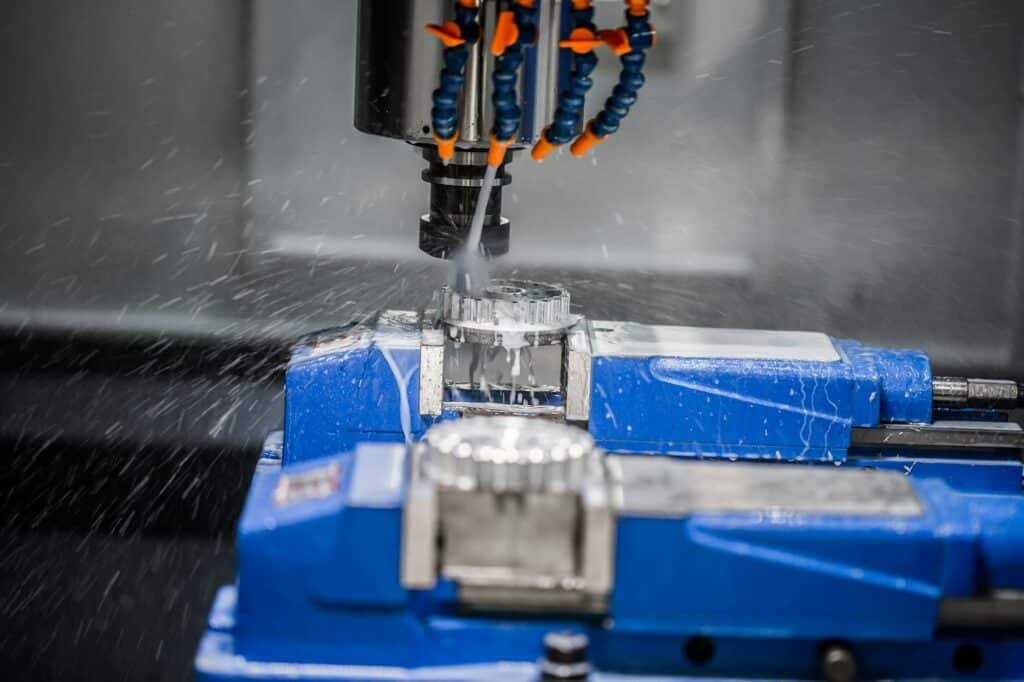

L’usinage CNC (Computer Numerical Control) est un processus de fabrication dans lequel un logiciel informatique préprogrammé dicte le mouvement des outils et des machines de l’usine. Cette technologie peut être utilisée pour contrôler toute une gamme de machines complexes, des meuleuses et des tours aux fraiseuses et aux défonceuses. Avec l’usinage CNC, des tâches de coupe tridimensionnelles peuvent être accomplies en une seule série de commandes.

L’un des principaux avantages de l’usinage CNC est sa capacité à produire des pièces très précises et complexes à partir de divers matériaux, notamment les métaux, les plastiques, le bois et les composites. Le processus commence par la création d’un dessin numérique de la pièce souhaitée. Cette conception est ensuite convertie en un programme informatique qui contrôle les mouvements de la machine, ce qui lui permet de couper, de percer et de façonner le matériau avec une précision exceptionnelle.

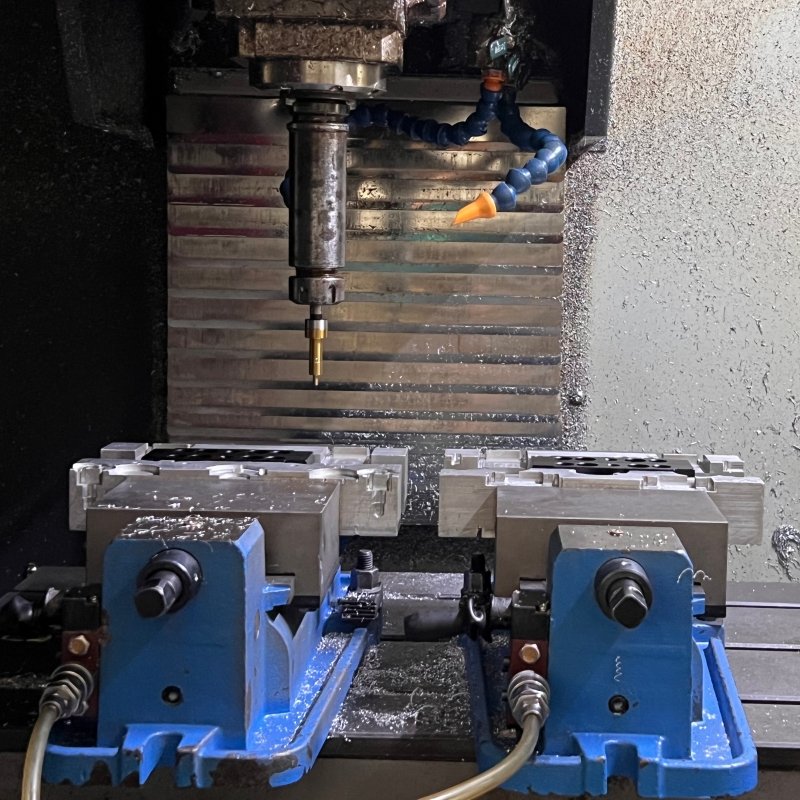

Les fraiseuses CNC utilisent des outils rotatifs pour découper le matériau, tandis que les tours CNC font tourner la pièce contre un outil de coupe pour la façonner. Les défonceuses CNC, quant à elles, sont utilisées pour couper et graver des matériaux tels que le bois, le plastique et les métaux plus tendres. Chaque type de machine a ses capacités spécifiques et est choisi en fonction des exigences du projet.

Les avantages de l’usinage CNC sont multiples. Sa précision inégalée garantit que les pièces sont produites selon des spécifications exactes, ce qui réduit les erreurs et les déchets. Le processus est également très efficace ; une fois la conception programmée, la machine peut fonctionner en continu avec une intervention humaine minimale, ce qui accélère les délais de production. En outre, la polyvalence des machines CNC permet de créer des géométries complexes qu’il serait difficile, voire impossible, de réaliser avec des techniques d’usinage manuelles.

Dans le domaine du développement de produits, l’usinage CNC se distingue par sa capacité à produire rapidement des prototypes et des pièces finales répondant à des normes de qualité rigoureuses. Cela en fait un outil indispensable dans des secteurs allant de l’aérospatiale et de l’automobile à l’électronique grand public et aux appareils médicaux.

Comprendre le moulage par injection

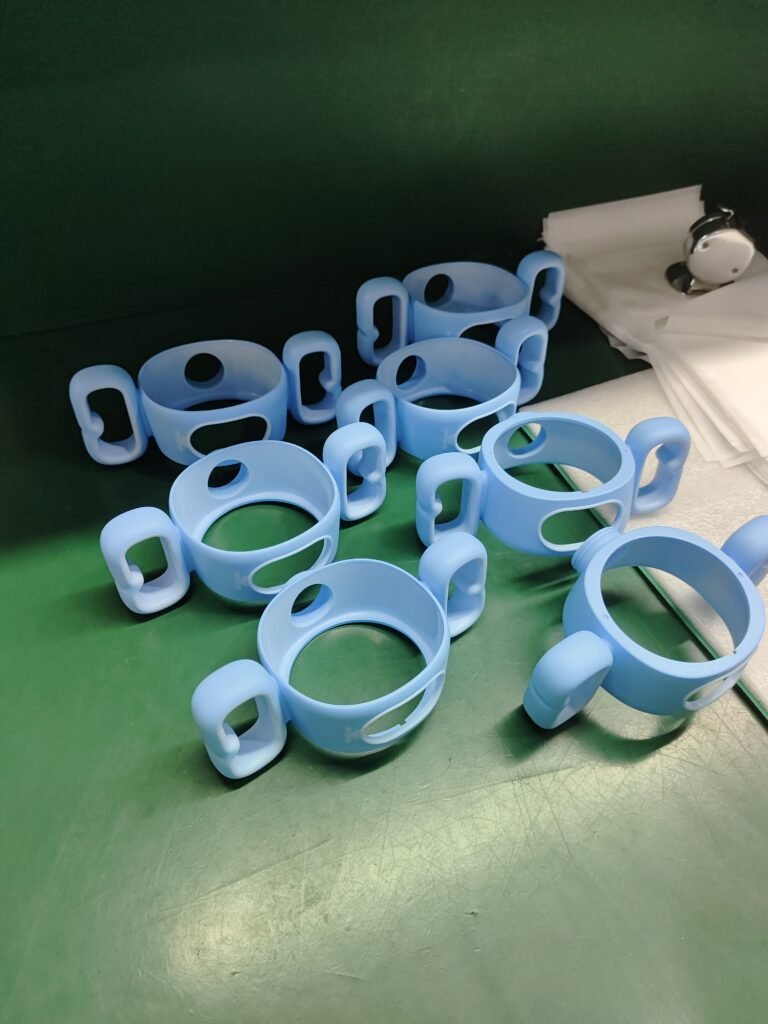

Le moulage par injection est un processus essentiel pour le prototypage et la production de masse, réputé pour son efficacité et sa précision. À la base, le moulage par injection implique la création de moules, généralement en acier ou en aluminium, qui sont conçus pour donner la forme souhaitée au produit. Une fois le moule préparé, les matériaux, généralement divers types de plastique, sont chauffés jusqu’à ce qu’ils atteignent un état fondu. Le plastique fondu est ensuite injecté sous haute pression dans la cavité du moule. En refroidissant et en se solidifiant, le matériau prend la forme du moule, ce qui donne naissance au produit final.

L’un des principaux avantages du moulage par injection est sa capacité à atteindre des taux de production élevés. Ce procédé peut produire des milliers de pièces identiques dans un délai relativement court, ce qui le rend idéal pour la fabrication à grande échelle. En outre, le moulage par injection offre une remarquable répétabilité. Une fois le moule créé, il peut être utilisé à plusieurs reprises pour produire des pièces pratiquement identiques, ce qui garantit la cohérence et la qualité de la production de masse.

Un autre avantage notable du moulage par injection est sa capacité à produire des formes complexes avec des tolérances serrées. La précision des moules permet des conceptions complexes et des caractéristiques détaillées qui pourraient être difficiles à réaliser avec d’autres méthodes de fabrication. Cette capacité est particulièrement avantageuse dans des secteurs tels que l’automobile, l’aérospatiale et l’électronique grand public, où la précision et la complexité sont primordiales.

En outre, le moulage par injection est très polyvalent en termes d’utilisation des matériaux. Si les plastiques sont les matériaux les plus courants, le moulage par injection peut également être utilisé avec des métaux, des céramiques et d’autres composites, en fonction de l’application. Cette polyvalence s’étend à la gamme de finitions et de textures pouvant être obtenues, ce qui ajoute encore à la valeur du processus.

Par essence, le moulage par injection est une technique indispensable à la fabrication moderne, offrant efficacité, précision et polyvalence. Sa capacité à produire de grands volumes de pièces de haute qualité en fait une pierre angulaire dans le domaine du développement de produits.

Le rôle de l’usinage CNC dans le prototypage

Grâce à sa précision et à sa polyvalence, l’usinage CNC est devenu un outil indispensable dans la phase de prototypage du développement d’un produit. En tirant parti de la technologie de la commande numérique par ordinateur (CNC), les fabricants peuvent rapidement transformer des conceptions numériques en prototypes physiques précis. Cette capacité accélère considérablement le processus itératif, permettant aux concepteurs de tester et d’affiner leurs concepts avec une rapidité et une précision inégalées.

L’un des principaux avantages de l’usinage CNC dans le prototypage est sa capacité à produire des modèles très détaillés et précis. La précision des machines CNC garantit que les prototypes correspondent étroitement aux conceptions numériques, minimisant ainsi les écarts et réduisant le besoin d’ajustements manuels. Ce haut niveau de précision est essentiel pour identifier les défauts de conception potentiels dès le début du processus de développement, ce qui permet d’affiner le produit final.

En outre, l’usinage CNC prend en charge un large éventail de matériaux, allant des métaux et des plastiques au bois et aux composites. Cette polyvalence est essentielle pour créer des prototypes fonctionnels et durables, capables de résister à des tests rigoureux. Par exemple, les prototypes en métal peuvent être soumis à des tests de contrainte pour évaluer leur intégrité structurelle, tandis que les prototypes en plastique peuvent être utilisés pour évaluer la faisabilité de géométries complexes. La possibilité de travailler avec divers matériaux permet également aux concepteurs d’expérimenter différentes options et de choisir celle qui convient le mieux au produit final.

Les capacités de production rapide de l’usinage CNC constituent un autre avantage important. Les méthodes traditionnelles de prototypage peuvent prendre des semaines, voire des mois, alors que les machines à commande numérique peuvent produire des prototypes en quelques heures ou quelques jours. Ce délai d’exécution rapide permet d’accélérer les cycles d’itération, ce qui favorise une prise de décision plus rapide et réduit le délai global de mise sur le marché.

En conclusion, l’usinage CNC joue un rôle essentiel dans la phase de prototypage du développement d’un produit. Sa précision, sa polyvalence en matière de matériaux et ses capacités de production rapide en font un atout inestimable pour les concepteurs et les ingénieurs qui souhaitent créer des prototypes fonctionnels et durables de manière efficace. Au fur et à mesure que la technologie progresse, le rôle de l’usinage CNC dans le prototypage devrait devenir encore plus important, favorisant l’innovation et l’excellence dans le développement des produits.

Le rôle du moulage par injection dans le prototypage

Le moulage par injection joue un rôle crucial dans la phase de prototypage, en particulier pour les produits destinés à être produits en série selon cette méthode. En créant des prototypes moulés par injection, les fabricants acquièrent des connaissances importantes qui peuvent rationaliser la transition vers la production à grande échelle. L’un des principaux avantages est la possibilité de tester le processus de production dès le début. Il s’agit d’évaluer l’efficacité de la conception des moules, d’identifier les problèmes potentiels et de procéder aux ajustements nécessaires avant le début de la fabrication à grande échelle. Ces mesures proactives permettent d’atténuer les erreurs coûteuses et de garantir un flux de production plus fluide.

Un autre avantage essentiel du moulage par injection pour les prototypes est l’évaluation des performances des matériaux. En produisant des prototypes avec les mêmes matériaux que ceux destinés au produit final, les fabricants peuvent évaluer avec précision le comportement de ces matériaux dans des conditions réelles. Il s’agit notamment d’évaluer la durabilité, la flexibilité et les performances globales, ce qui permet d’éclairer les décisions relatives à la sélection des matériaux et aux modifications potentielles. Cette étape est essentielle pour garantir que le produit final répond aux normes de qualité souhaitées et fonctionne de manière fiable dans l’application prévue.

En outre, la création de prototypes moulés par injection permet d’affiner la conception des moules. Le prototypage permet aux ingénieurs et aux concepteurs d’expérimenter différentes configurations de moules, d’identifier les défauts de conception et d’apporter des améliorations itératives. Ce processus garantit que les moules finaux utilisés dans la production de masse sont optimisés en termes d’efficacité et d’efficience. En affinant la conception des moules pendant la phase de prototypage, les fabricants peuvent obtenir une plus grande précision dans le produit final, ce qui permet de réduire les déchets et d’améliorer la qualité globale de la production.

En résumé, l’intégration du moulage par injection dans le processus de prototypage offre de nombreux avantages, notamment la possibilité de tester les processus de production, d’évaluer les performances des matériaux et d’affiner la conception des moules. Ces avantages permettent non seulement d’améliorer la qualité globale du produit final, mais aussi de contribuer à un cycle de production plus rentable et plus efficace.

Comparaison entre l’usinage CNC et le moulage par injection pour le prototypage

L’usinage CNC et le moulage par injection sont deux méthodes importantes utilisées dans la phase de prototypage du développement d’un produit. Chaque technique présente des avantages et des limites distincts, ce qui les rend adaptées à différents scénarios en fonction des exigences spécifiques du projet.

L’usinage CNC est réputé pour sa précision et sa polyvalence. Ce processus de fabrication soustractive consiste à enlever de la matière d’un bloc solide à l’aide d’outils de coupe commandés par ordinateur. L’un des principaux atouts de l’usinage CNC est sa capacité à travailler avec une large gamme de matériaux, y compris les métaux, les plastiques et les composites. Il excelle dans la production de géométries complexes et très précises, ce qui le rend idéal pour les prototypes qui nécessitent des caractéristiques détaillées et des tolérances serrées. Toutefois, l’usinage CNC peut être plus coûteux et prendre plus de temps, en particulier pour la production de faibles volumes, en raison de l’importance des réglages et du gaspillage de matériaux qu’il implique.

D’autre part, le moulage par injection est un processus au cours duquel un matériau fondu est injecté dans la cavité d’un moule pour former une pièce. Cette méthode est très efficace pour produire de grandes quantités de pièces avec une qualité constante. Le moulage par injection est particulièrement avantageux lorsqu’on travaille avec des thermoplastiques et des élastomères, car il offre un large choix de matériaux. En outre, il est bien adapté à la création de formes complexes et de détails compliqués. Cependant, le coût initial de la création de moules peut être élevé, ce qui le rend moins économique pour le prototypage de faibles volumes. Le délai de création des moules peut également être un facteur limitant lorsque le prototypage rapide est essentiel.

Lorsqu’il s’agit de choisir entre l’usinage CNC et le moulage par injection, plusieurs facteurs doivent être pris en compte. Pour les prototypes qui exigent une grande précision, une compatibilité avec divers matériaux et une grande souplesse dans les modifications de conception, l’usinage CNC est souvent le meilleur choix. À l’inverse, le moulage par injection convient mieux aux projets nécessitant une production de masse, une uniformité et un bon rapport coût-efficacité pour des volumes importants. La complexité de la conception, les propriétés des matériaux et le calendrier de production sont des facteurs déterminants dans le choix de la méthode de prototypage appropriée.

Par essence, l’usinage CNC et le moulage par injection ont tous deux des atouts uniques qui peuvent être exploités en fonction des besoins spécifiques d’un projet. Il est essentiel de comprendre leurs avantages et leurs limites respectifs pour prendre une décision éclairée en vue d’un prototypage efficace.

Des projets de prototypage réussis

Le prototypage est une phase cruciale du développement d’un produit, et l’intégration de l’usinage CNC et du moulage par injection s’est avérée changer la donne dans diverses industries. Ces techniques permettent non seulement de rationaliser le processus de prototypage, mais aussi d’améliorer la précision, de réduire les coûts et d’accélérer la mise sur le marché. Nous nous penchons ici sur quelques études de cas exemplaires qui mettent en évidence le pouvoir de transformation de ces méthodologies.

Dans le secteur automobile, un grand constructeur a dû relever d’importants défis pour développer un nouveau composant de moteur. Les méthodes traditionnelles de prototypage étaient longues et coûteuses, ce qui entravait l’avancement du projet. Grâce à l’usinage CNC, l’équipe a pu créer rapidement un prototype très précis. Cet usinage de précision a permis de procéder à des essais et à des perfectionnements rigoureux, ce qui a abouti à un produit final de qualité supérieure. Le moulage par injection a ensuite été utilisé pour produire le composant à l’échelle, afin d’en assurer la cohérence et la durabilité.

L’industrie des dispositifs médicaux illustre également l’efficacité de l’usinage CNC et du moulage par injection dans le prototypage. Une entreprise souhaitant développer un instrument chirurgical innovant a rencontré des difficultés avec les techniques de prototypage existantes, qui n’offraient pas la précision et les propriétés matérielles nécessaires. En adoptant l’usinage CNC, l’équipe a produit un prototype détaillé qui répondait à des normes médicales strictes. L’utilisation ultérieure du moulage par injection a permis de produire des pièces complexes avec une grande répétabilité, ce qui est crucial pour les applications médicales.

Un autre exemple notable provient du secteur de l’électronique grand public. Une startup développant un nouveau dispositif portable avait besoin d’un prototype pouvant faire l’objet de tests approfondis auprès des utilisateurs. Les méthodes traditionnelles ne permettaient pas d’atteindre le niveau de détail et de fonctionnalité requis. L’usinage CNC a apporté la solution, en produisant un prototype qui reflétait fidèlement le produit final. Le moulage par injection a ensuite facilité la création de multiples itérations, ce qui a permis de procéder à des essais approfondis et d’intégrer les commentaires. Ce processus itératif a permis d’affiner la conception et d’assurer le succès du lancement du produit.

Ces études de cas soulignent les avantages significatifs de l’usinage CNC et du moulage par injection dans le prototypage. En surmontant les défis traditionnels et en améliorant le processus de développement, ces techniques ont permis aux entreprises de mettre sur le marché des produits innovants de manière efficace et efficiente.

Conclusion

En conclusion, on ne saurait trop insister sur l’importance du prototypage dans le développement des produits. Le prototypage est une phase critique qui permet aux entreprises de visualiser, de tester et d’affiner leurs concepts de produits avant de passer à la production à grande échelle. Tout au long de cet article de blog, nous avons exploré les rôles indispensables de l’usinage CNC et du moulage par injection dans le processus de prototypage. L’usinage CNC offre précision et flexibilité, ce qui le rend idéal pour créer des prototypes détaillés et complexes. D’autre part, le moulage par injection excelle dans la production de prototypes haute fidélité qui reproduisent fidèlement le produit final, garantissant ainsi des performances et des fonctionnalités fiables.

Fabrication de moules BFY

Notre société a pour vocation de fournir des services de premier ordre dans le domaine du développement de produits. Nous sommes spécialisés dans le moulage par injection, la fabrication de moules, la production en série et la production à la demande. En outre, nous proposons des services d’usinage CNC avancés et la technologie de l’étincelle miroir, afin de répondre à un large éventail de besoins en matière de prototypage et de fabrication. Dans notre usine, nous appliquons un contrôle de qualité rigoureux et des processus de production efficaces, ce qui nous permet de livrer des produits qui répondent aux normes d’excellence les plus élevées.

Travailler avec nous, c’est tirer parti d’une technologie de pointe et d’un savoir-faire d’expert pour donner vie à vos idées de produits. Notre engagement en faveur de la qualité et de l’innovation garantit que chaque prototype que nous créons non seulement répond aux attentes, mais les dépasse. Que vous en soyez aux premières étapes du développement de votre produit ou que vous soyez prêt à passer à la production de masse, notre gamme complète de services est conçue pour vous accompagner de la conception à la réalisation.