La conception d’un moule d’injection est l’une des phases les plus importantes de la fabrication des matières plastiques. Une conception de moule de qualité garantit la qualité, réduit les problèmes de production et augmente l’efficacité. Ce guide détaillé couvre les lignes directrices essentielles, les facteurs importants et les meilleures pratiques en matière de conception de moules d’injection. Ce guide est destiné à tous les professionnels du moulage par injection, qu’ils aient des dizaines d’années d’expérience ou qu’ils soient nouveaux dans l’industrie et qu’ils cherchent à connaître les principes fondamentaux de la conception des moules d’injection et l’impact de la conception des moules d’injection sur la fabrication.

Qu’est-ce que la conception de moules d’injection ?

La conception de moules d’injection fait référence au processus de création de moules utilisés dans le moulage par injection, une technique de fabrication où le plastique fondu est injecté dans une cavité de moule pour former des formes spécifiques. La conception des moules englobe divers composants tels que les bases des moules, les cavités, les systèmes de refroidissement et les systèmes d’éjection, tous adaptés pour répondre aux spécifications du produit.

Objectifs clés de la conception des moules

- Obtenir des dimensions précises du produit fini.

- Refroidissement uniforme pour éviter les défauts tels que le gauchissement ou le rétrécissement.

- L’éjection des pièces moulées se fait donc en douceur.

- Optimisation de l’endurance sur plusieurs cycles de production.

Principes essentiels de la conception des moules d’injection

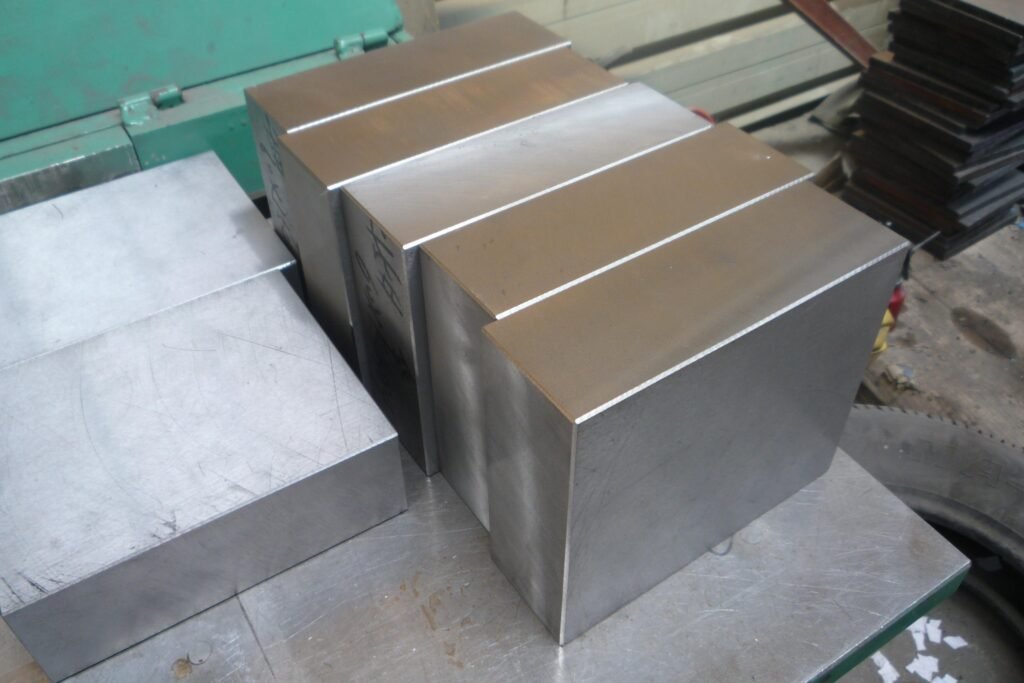

1. Sélection des matériaux

Le choix du matériau du moule et du produit moulé influe sur les performances. Les matériaux des moules peuvent être de l’acier, de l’aluminium et des alliages. Les pièces moulées sont généralement fabriquées à partir de thermoplastiques tels que le polypropylène, l’ABS et le polycarbonate.

Considérations clés :

- Résistance à la chaleur et propriétés d’usure des matériaux de moulage.

- Compatibilité avec les propriétés thermiques et mécaniques du plastique fondu.

2. Disposition des moules et plans de joint

La disposition détermine l’efficacité du moule et les plans de joint, où les deux moitiés du moule se rencontrent, influencent l’apparence et la fonctionnalité du produit.

Meilleures pratiques :

- Positionner les lignes de séparation dans des zones peu visibles.

- Assurer l’alignement pour la précision et la réduction des défauts de soudure.

3. Conception des portes

Les vannes sont les points d’entrée du plastique fondu. Une bonne conception des vannes assure un écoulement régulier et réduit la perte de charge.

Types de portails courants :

- Porte de bord : convient pour les pièces simples d’épaisseur uniforme.

- Pin Gate : idéal pour les moules à cavités multiples.

- Porte à canaux chauds : permet de réduire les déchets et d’accélérer les temps de cycle.

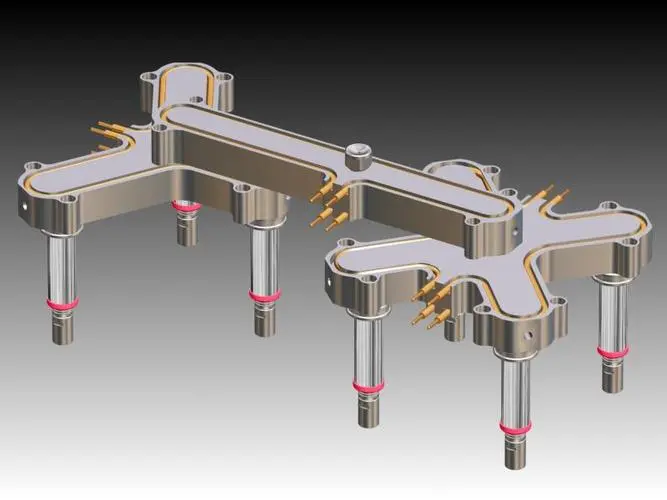

4. Optimisation du système de refroidissement

Le refroidissement représente la majeure partie du temps de cycle dans le moulage par injection. Un système de refroidissement optimisé améliore la productivité et prévient les défauts.

Techniques :

- Utiliser des canaux de refroidissement conformes pour les formes complexes.

- Assurer un refroidissement uniforme dans toutes les cavités.

Défis courants dans la conception des moules d’injection

1. Déformation et rétrécissement

Un mauvais refroidissement ou une répartition inégale du matériau peut entraîner un gauchissement. Pour y remédier, il convient d’assurer un refroidissement uniforme et d’éviter les transitions brutales dans l’épaisseur des parois.

2. Questions relatives à l’état de surface

Les défauts de surface peuvent provenir d’imperfections du moule ou d’une mauvaise ventilation. Utilisez un usinage de haute précision et concevez des canaux d’aération adéquats.

3. Géométries complexes

Les moules de conception complexe nécessitent des techniques avancées telles que l’électroérosion (EDM) et la technologie de l’étincelle miroir.

Comment concevoir un moule d’injection efficace ?

Étape 1 : Comprendre les exigences du produit

Comprendre les exigences fonctionnelles, esthétiques et structurelles du produit. En outre, les logiciels de CAO 3D commerciaux ou libres peuvent être utilisés pour la visualisation et pour simuler le sol comme vous le feriez avec un modèle physique.

Étape 2 : Choisir le bon type de moule

En fonction du volume de production et de la complexité, des moules à cavité unique, à cavités multiples ou des moules familiaux sont également disponibles.

Étape 3 : Élaboration du projet

Intégrer des angles de dépouille (généralement entre 1 et 2 degrés) afin que les produits puissent être retirés à l’infini sans endommager le moule et la mise en œuvre.

Étape 4 : Prototyper et tester

Créer des moules à l’aide de l’usinage CNC ou des maquettes imprimées en 3D. Effectuer des essais pour s’assurer de l’efficacité de la conception.

Étape 5 : Optimiser la fabrication

Optimiser la conception des moules pour réduire les temps de cycle, améliorer la longévité et faciliter l’entretien.

Conception de moules d’injection pour différentes industries

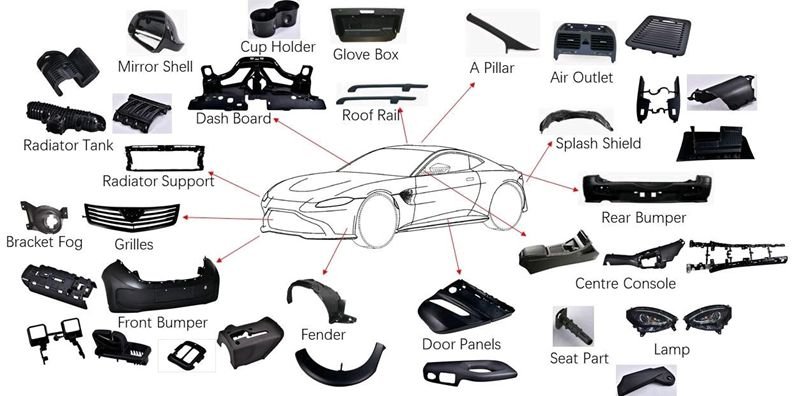

1. Automobile

Les composants tels que les tableaux de bord et les pare-chocs requièrent une grande précision, d’où la nécessité de moules. Ils nécessitent souvent des matériaux spécialisés et des conceptions complexes.

2. Médical

Cependant, les moules de qualité médicale doivent répondre à des normes élevées en matière d’hygiène et de biocompatibilité, ainsi qu’à des caractéristiques telles qu’une grande précision et une finition impeccable.

3. Biens de consommation

Pour les produits de consommation tels que les jouets et l’électronique, les moules mettent l’accent sur l’esthétique, la durabilité et la rentabilité.

Meilleures pratiques pour une conception réussie des moules

- Collaboration : Travailler en étroite collaboration avec les concepteurs de produits, les spécialistes des matériaux et les fabricants.

- Outils de simulation : Utiliser des logiciels pour prévoir les schémas d’écoulement, les temps de refroidissement et les défauts potentiels.

- Entretien régulier : Les moules peuvent être fabriqués de manière pratique afin d’être entretenus plus longtemps.

À propos de BFY Mold

Nous offrons des services de moulage par injection et de fabrication de moules de qualité supérieure, comme chez BFY Mold. Nous assurons la production de masse, la production à la demande, l’usinage CNC et le traitement de l’étincelle du miroir. Nous avons conçu notre usine comme la meilleure de sa catégorie pour les solutions de découpe et de fabrication. Profitez de notre efficacité et de notre expertise pour réaliser vos projets.