Introduction

Alors que les cycles de vie des produits se réduisent et que les marges se resserrent dans l’industrie hyperconcurrentielle de l’électronique grand public, les fabricants sont confrontés à un défi quasi existentiel : fournir des composants en plastique de haute qualité à des coûts de plus en plus bas. Ce défi était crucial pour un innovateur de premier plan dans le domaine des technologies de santé portables, car ses processus existants de moulage par injection sur mesure épuisaient les ressources, retardaient le lancement et ne répondaient pas aux normes de précision.

En partenariat avec BFY Mold, la seule véritable avancée que notre client pouvait réaliser dans les délais était de réduire les coûts de production totaux de 40 % tout en accélérant la mise sur le marché et en améliorant la fiabilité des produits. Cette étude de cas explore les stratégies techniques, les innovations en matière de matériaux et les optimisations de la chaîne d’approvisionnement qui ont permis cette transformation, fournissant des informations exploitables pour les marques d’électronique qui cherchent à réussir dans un environnement de plus en plus sensible aux coûts.

Le défi : concilier coût, rapidité et précision

Pour l’un de nos clients, qui développe des smartwatches et des trackers d’activité avec un volume de production de plus de 5 millions d’unités par an, obtenir les outils nécessaires pour garantir l’exactitude des données s’est avéré difficile. Ce problème reflète les difficultés rencontrées par l’ensemble du secteur :

- Déchets de matériaux : Les conceptions conventionnelles entraînaient un excédent de matériau de 15 % lors de la production des moules (principalement des mélanges ABS/PC conservés).

- Délais de prototypage : 2 à 3 semaines pour l’adaptation des moules à chaque modification de la conception, ce qui arrête le lancement des produits.

- Limitation du fournisseur offshore : Bien que les fournisseurs offshore aient des coûts de main-d’œuvre inférieurs, ils ne pouvaient pas respecter l’exigence de tolérance de ±0,05 mm, ce qui a conduit à une qualité irrégulière.

« Nous avions besoin d’un partenaire qui comprenne à la fois l’ingénierie de pointe et l’urgence de l’électronique grand public », a déclaré le responsable de la fabrication du client. « Chaque dollar économisé et chaque jour gagné comptent ».

La solution : La stratégie à trois volets de BFY Mold

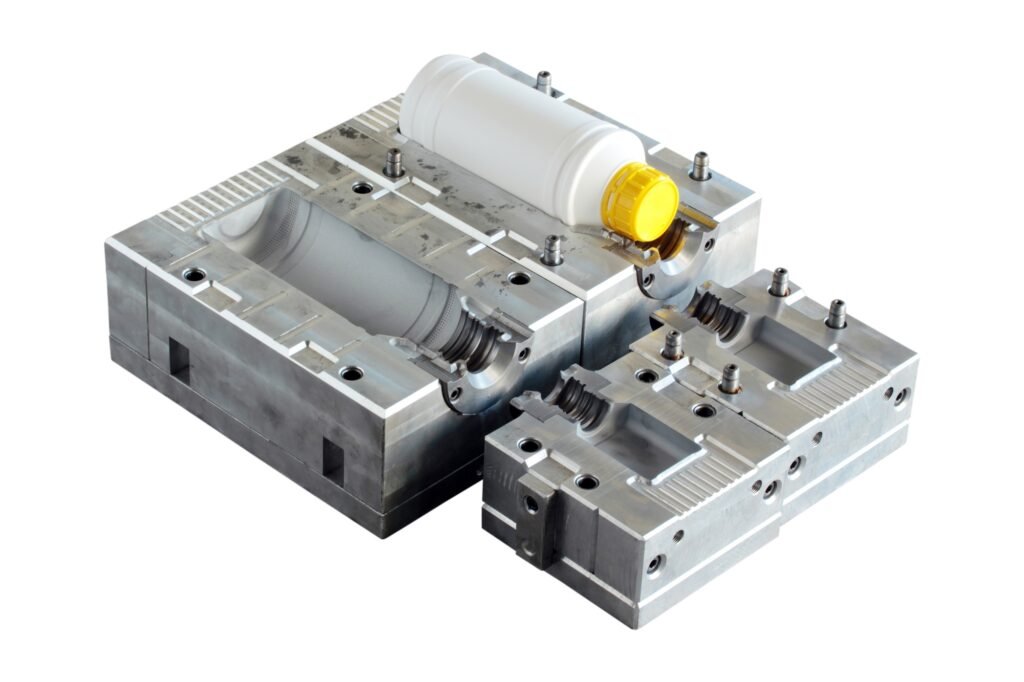

1. Optimisation de la conception locale de moules sur mesure

Problème : des ajustements de moules dépassés, réalisés par tâtonnement, entraînaient une perte de temps et de matériaux.

L’innovation :

- Simulation de l’écoulement du moule : Les ingénieurs de BFY Mold ont utilisé un logiciel de simulation avancé pour analyser l’écoulement du polymère, les schémas de refroidissement et la distribution des contraintes.

- Identification de l’emplacement optimal des portes, ce qui a permis de réduire l’utilisation de matériaux de 12 %.

- Prévision des marques d’enfoncement et des risques de déformation, réduction du nombre d’essais de 5 à 2.

- Efficacité des moules à cavité unique : Contrairement aux normes industrielles qui favorisent les moules à plusieurs cavités, les simulations ont révélé une conception à cavité unique avec des temps de cycle accélérés (18 % plus rapides) mieux adaptés aux besoins du client pour des volumes faibles à moyens.

Résultat :

- 12 % d’économies de matériaux : Réduction de la consommation d’ABS/PC par unité.

- Prototypage 50 % plus rapide : Des cycles de simulation de 48 heures ont remplacé des semaines d’essais physiques.

2. Fabrication de moules hybrides : Coût et durabilité perfectionnés

Problème : les moules en acier sont durables mais leur coût est prohibitif (28 000 dollars par jeu).

L’innovation :

- Moules en composite aluminium-acier :

Encadrement en aluminium : Réduction de 35 % du coût du moule pour la fabrication (18 200 dollars par série).

Inserts en acier : Précision maintenue pendant plus de 500 000 cycles, ce qui est essentiel pour les produits électroniques à haut volume.

- Canaux de refroidissement conformes :

Des canaux imprimés en 3D ont suivi les contours du moule, améliorant l’efficacité du refroidissement de 25 %.

Le temps de refroidissement est passé de 15 à 11 secondes, ce qui a permis de minimiser la déformation thermique.

Données comparatives :

| Métrique | Moule traditionnel | BFY Mold Moule hybride |

| Coût initial | $28,000 | $18,200 |

| Réduction du temps de cycle | – | 18% |

| Durée de vie de l’outil | 1M cycles | 500K cycles (évolutifs) |

3. Chaîne d’approvisionnement localisée et approvisionnement en matériaux

Problème: la production offshore a entraîné des retards logistiques et des coûts cachés.

Innovation:

- Substitution de matériaux nationaux :

- Remplacement de l’ABS Sabic ST-800 importé par un produit de substitution modifié localement, 22 % moins cher et certifié UL94 V-0.

- Collaboration avec des spécialistes des matériaux pour améliorer l’ignifugation des dispositifs portables.

- Plate-forme de production intégrée :

- Création d’une installation spécialisée à Shenzhen, en Chine, regroupant la fabrication de moules, le moulage par injection sur mesure et le contrôle qualité.

- Réduire les délais de 8 à 4 semaines.

« L’intégration verticale de BFY Mold a changé la donne », note le directeur de la chaîne d’approvisionnement du partenaire commercial. « Nous avons éliminé 60 % des frais généraux de logistique et bénéficié d’une supervision de la production en temps réel.

Des résultats tangibles : Au-delà de la réduction des coûts

- 40 % Réduction des coûts totaux :

- Matière : 12%

- Outillage : 35%

- Logistique : 60%

- Une mise sur le marché plus rapide :

- Les cycles de prototypage ont été réduits de 50 %, ce qui a permis d’accélérer le lancement du produit de six semaines.

- A capturé les ventes des fêtes de fin d’année 2024, augmentant le chiffre d’affaires de 2,3 millions de dollars.

- Amélioration du contrôle de la qualité :

- Précision dimensionnelle : ±0,03 mm (dépassant les objectifs initiaux).

- Le taux de défauts est passé de 12 % à 2 %, ce qui a permis de minimiser les travaux de reprise après production.

- Partenariats stratégiques :

- L’article paru dans Plastics Today a suscité des demandes de renseignements de la part de trois entreprises d’électronique figurant au classement Fortune 500.

- Élargissement de la collaboration avec le moulage par injection personnalisé pour inclure les boîtiers d’écouteurs TWS et les capteurs IoT.

Pourquoi BFY Mold ? Avantage technique pour les marques de l’électronique

- Base de données Moldflow propriétaire : Tirez parti de plus de 1 000 simulations historiques pour les projets d’électronique grand public.

- Double certification : Certification de production ISO 9001, garantissant une conformité interprofessionnelle.

- Modèles de production flexibles : Prise en charge de lots de faible volume (plus de 1 000 unités), idéale pour les produits technologiques itératifs.

Conclusion : Un plan d’action pour les fabricants d’électronique

Leur parcours met en évidence une leçon essentielle : dans le domaine de l’électronique grand public, l’innovation ne se limite pas aux caractéristiques des produits – il s’agit de réinventer la fabrication elle-même. En combinant la conception pilotée par l’IA, l’outillage hybride et l’agilité localisée, BFY Mold a permis de réduire les coûts de 40 % sans sacrifier la qualité ou la rapidité.

Dernier CTA :

« Prêt à transformer votre processus de moulage par injection personnalisé ?

Contactez l’équipe d’ingénieurs de BFY Mold par e-mail pour un audit gratuit de votre projet. Nous allons concevoir votre percée en matière de coûts ».