Introduction

Le caoutchouc thermoplastique (matériaux TPR) comble le fossé entre les plastiques rigides et les caoutchoucs élastiques, offrant une flexibilité, une durabilité et une recyclabilité inégalées. Largement utilisés dans les secteurs de l’automobile, des biens de consommation et de la médecine, les matériaux plastiques TPR surpassent les élastomères traditionnels tels que le TPE, le PVC et le silicone en termes de coût, de vitesse de traitement et de durabilité. Ce guide présente les propriétés du TPR, ses avantages comparatifs et ses applications innovantes, afin de permettre aux entreprises de faire des choix éclairés en matière de matériaux.

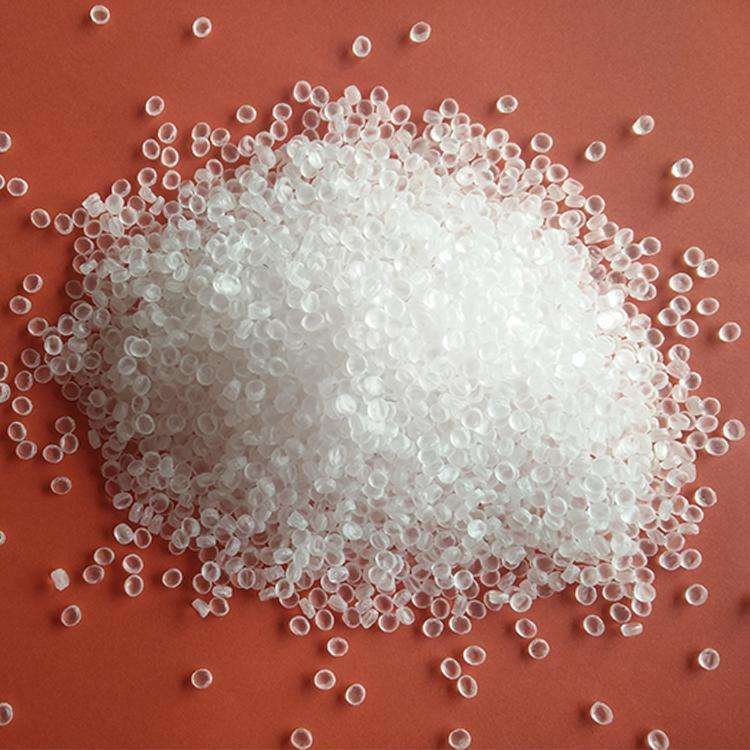

1. Qu’est-ce que le matériau TPR ?

Le TPR (élastomère thermoplastique) est un mélange de caoutchouc et de polypropylène (PP) ou de polyéthylène (PE), qui ajoute la résilience du caoutchouc vulcanisé à la moulabilité. Ses principales caractéristiques sont les suivantes

- Dureté Shore : 30A-90A (peut être ajustée en modifiant le mélange de polymères).

- Résistance à la température : -40°C à 120°C.

- Recyclabilité : Les performances de ce matériau sont donc entièrement durables et peuvent être très bien conservées dans un système à cycle fermé pour une utilisation future.

Applications :

- Joints automobiles, semelles de chaussures, tubes médicaux (par exemple, cathéters) et poignées d’outils à prise souple.

2. TPR vs. TPE : Flexibilité vs. rentabilité

2.1 Comparaison des propriétés mécaniques

| Propertya | Matériaux TPR | Matériaux TPE | Avantage |

| Résistance à la traction | 8-15 MPa | 10-25 MPa | TPE |

| Allongement à la rupture | 300–600% | 200–800% | TPE (élasticité supérieure) |

| Coût (USD/kg) | 2.5–4.0 | 3.0–6.0 | TPR |

| Température de traitement | 180–220°C | 160–200°C | TPR (Compatibilité élargie) |

| Recyclabilité | 100% recyclable | Nécessite une séparation multicouche | TPR |

Source : Journal of Polymer Engineering (2024) : Journal of Polymer Engineering (2024).

2.2 Cas d’utilisation optimale

- TPR : Pièces automobiles à haut volume (par exemple, coupe-bise).

- TPE : surmoulage de produits électroniques (par exemple, coques de smartphones).

3. TPR vs. PVC : sécurité et durabilité

| Propertya | Matériaux TPR | Matériaux PVC | Avantage |

| Composition chimique | Sans chlore, sans phtalates | Contient du chlore/des plastifiants | TPR |

| Résistance à la chaleur | Jusqu’à 120°C | Jusqu’à 80°C | TPR |

| Conformité médicale | Certifié USP Class VI | Limité à l’usage non implantaire | TPR |

| Difficultés de recyclage | Facile (un seul matériau) | Complexe (élimination des plastifiants) | TPR |

| Coût typique | 2.5–4.0/kg | 1.5–3.0/kg | PVC |

3.1 Impact sur l’environnement

- Matériaux plastiques TPR : Sans phtalates, conforme aux normes REACH.

- PVC : contient du chlore et libère des dioxines lorsqu’il est incinéré.

3.2 Performances dans les applications médicales

- TPR : Certifié USP Class VI pour les implants.

- PVC : limité aux dispositifs non implantables en raison de la lixiviation des plastifiants.

Étude de cas : MediFlex Solutions a réduit de 30 % les déchets hospitaliers en passant des tubes IV en PVC à ceux en TPR.

4. TPR vs. silicone : Coût et vitesse de traitement

4.1 Répartition des coûts

| Propertya | Matériaux TPR | Silicone | Avantage |

| Coût (USD/kg) | 2.5–4.0 | 5.0–15.0 | TPR |

| Durée du cycle | 20-40 secondes | 60-180 secondes | TPR |

| Plage de température | -40°C à 120°C | De -60°C à 230°C | Silicone (haute température) |

| Dureté (Shore A) | 30A–90A | 20A–80A | Silicone (plus doux) |

| Coût de l’outillage | Faible (moules en aluminium) | Haute (moules en acier pour HTV) | TPR |

4.2 Performances à haute température

- Silicone : Stable jusqu’à 230°C (silicone HTV).

- TPR : Limité à 120°C ; idéal pour les biens de consommation.

Compromis : utiliser le silicone pour l’aérospatiale et le TPR pour les produits de masse.

5. Traitement des matières plastiques TPR

5.1 Meilleures pratiques en matière de moulage par injection

- Température de fusion : 180-220°C.

- Taux de refroidissement : Refroidissement lent pour éviter les déformations.

- Conception du moule : Surfaces polies pour améliorer la brillance.

5.2 Extrusion et moulage par soufflage

- Extrusion : Idéal pour les joints et les tubes (tolérance ±0,1 mm).

- Moulage par soufflage : Produits creux tels que les bouteilles à presser.

Conseil : Ajouter 1 à 3 % de lubrifiants (par exemple, de l’acide stéarique) pour réduire les frottements.

6. Avantages écologiques du TPR

- Taux de recyclage : 95% de réutilisation du broyat dans des systèmes en circuit fermé.

- Empreinte carbone : 40% inférieure à celle du silicone (par kg de production).

- Mélanges biodégradables : ecoTPR® de BASF (30 % de contenu végétal).

7. FAQ : Répondre aux questions clés de l’industrie

1. Le TPR est-il sûr pour les produits destinés aux bébés ?

Oui, le TPR sans phtalates est conforme à la norme FDA 21 CFR 177.2600 pour les jouets et les sucettes.

2. Le TPR peut-il remplacer le latex dans les gants médicaux ?

Oui, le TPR offre une élasticité similaire sans risque d’allergie (par exemple, les gants SafeTouch MedGloves).

3. Comment le TPR réagit-il à l’exposition aux UV ?

Le TPR stabilisé aux UV (par exemple, Elexar® de Teknor Apex) résiste au jaunissement pendant plus de 5 ans à l’extérieur.

4. Quelle est la quantité minimale de commande (MOQ) pour le TPR ?

Généralement de 500 à 1 000 kg, en fonction de la personnalisation du composé.

5. Le TPR est-il compatible avec les applications alimentaires ?

Oui, le TPR certifié NSF-51 est utilisé dans les emballages alimentaires et les ustensiles de cuisine.

8. Tendances futures des matériaux TPR

- TPR auto-cicatrisant : Technologie des microcapsules pour les joints automobiles (prototype Toyota 2025).

- TPR conducteur : TPR infusé de nanotubes de carbone pour l’électronique portable.

- Filaments pour l’impression 3D : Mélanges TPR-PLA pour des prothèses flexibles.

Conclusion

Les matériaux TPR dominent les industries qui exigent élasticité, rentabilité et durabilité. En surpassant le TPE en termes de prix, le PVC en termes de sécurité et le silicone en termes de vitesse de traitement, les matériaux plastiques TPR redéfinissent la fabrication moderne. Associez-vous à des fournisseurs proposant des composés personnalisables pour exploiter tout leur potentiel.

Besoin d’un échantillon de plastique TPR ?

Contactez BFY Mold pour des essais de matériaux gratuits et une assistance technique.