Introduction au moulage plastique

Le moulage plastique transforme les matériaux polymères en composants fonctionnels grâce à diverses techniques de fabrication. Chez BFY Mold, nous sommes spécialisés dans huit procédés de base qui servent des industries allant des appareils médicaux à la construction automobile. Ce guide complet examine les paramètres techniques de chaque méthode, les applications idéales et les considérations économiques pour vous aider à sélectionner les services de moulage plastique.

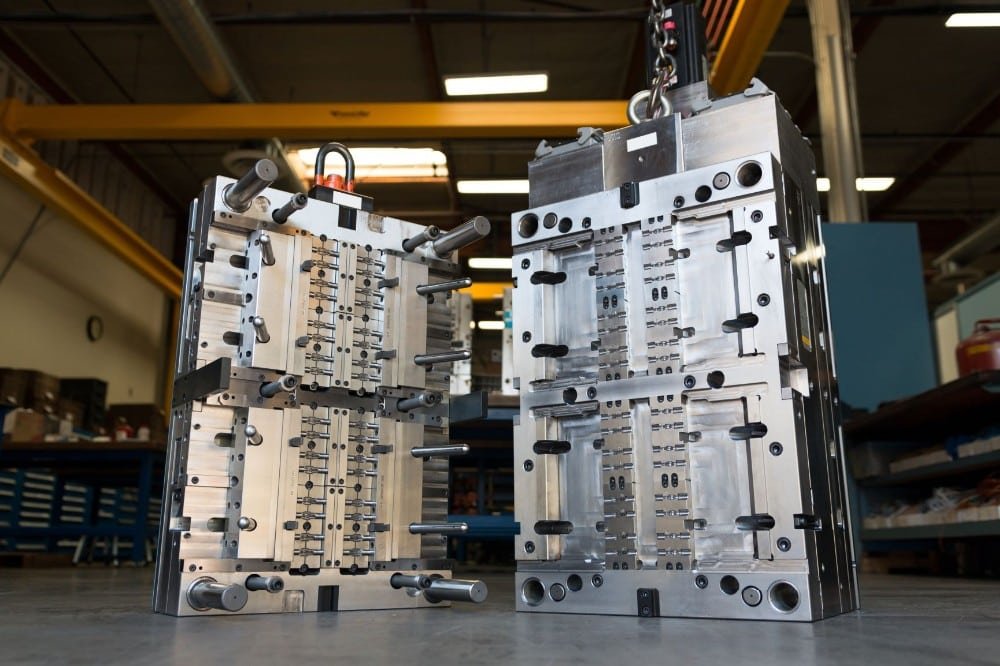

1. Le moulage par injection : Le cheval de bataille de la haute précision

Détails du processus

- Préparation du matériau : Séchage (2-4 heures à 80°C pour les résines hygroscopiques)

- Phase de fusion : Rotation de la vis à 150-400°C (en fonction du matériau)

- Injection : Pression de 50-200MPa dans des moules en acier/aluminium

- Refroidissement : 15-60 secondes (en fonction de l’épaisseur de la paroi)

- Ejection : Retrait robotisé automatisé

Spécifications techniques

| Paramètres | Gamme | Norme industrielle |

| Durée du cycle | 15-120 secondes | ISO 294 |

| Dimensions Tol. | ±0.005-0.05mm | ASME Y14.5 |

| La vie des moules | 500k-1M cycles | CLASSE SPI 101-104 |

Applications :

- Médical : Boîtiers pour instruments chirurgicaux (conformes à la norme ISO 13485)

- Automobile : Composants de garniture intérieure (certifiés IATF 16949)

- Électronique : Boîtiers de connecteurs avec une épaisseur de paroi de 0,2 mm

Avantages :

- Haute répétabilité (CpK >1,67 réalisable)

- Géométries complexes possibles

- Options multimatériaux grâce à la co-injection

Limites :

- Investissement initial élevé dans l’outillage (15 000 à 250 000 dollars)

- Viabilité économique limitée en dessous de 1 000 unités

2. Moulage par extrusion : Production de profilés en continu

Décomposition du processus

- Alimentation : Les granulés pénètrent dans le tonneau à une vitesse contrôlée

- Plastication : Fusion par vis unique à 150-275°C

- Formation de la matrice : Forme déterminée par la géométrie de l’outil

- Refroidissement : Tables d’étalonnage avec dimensionnement sous vide

- Coupe : Scies volantes pour le contrôle de la longueur

Principaux indicateurs de performance

| Type de sortie | Gamme de vitesse | Tolérance |

| Tuyau/tuyauterie | 2-10 m/min | ±0,1 % du diamètre |

| Feuille/Film | 5-50 m/min | ±5% d’épaisseur |

| Profil | 1-5 m/min | Section transversale ±0,2 mm |

Considérations matérielles :

- PVC : 60% des applications d’extrusion

- PEHD : pour les conduites sous pression (PN10-PN25)

- TPE : Profils doux au toucher

Étude de cas BFY Mold : Production de 12 km/mois de tubes médicaux avec un contrôle constant du diamètre intérieur de ±0,05 mm.

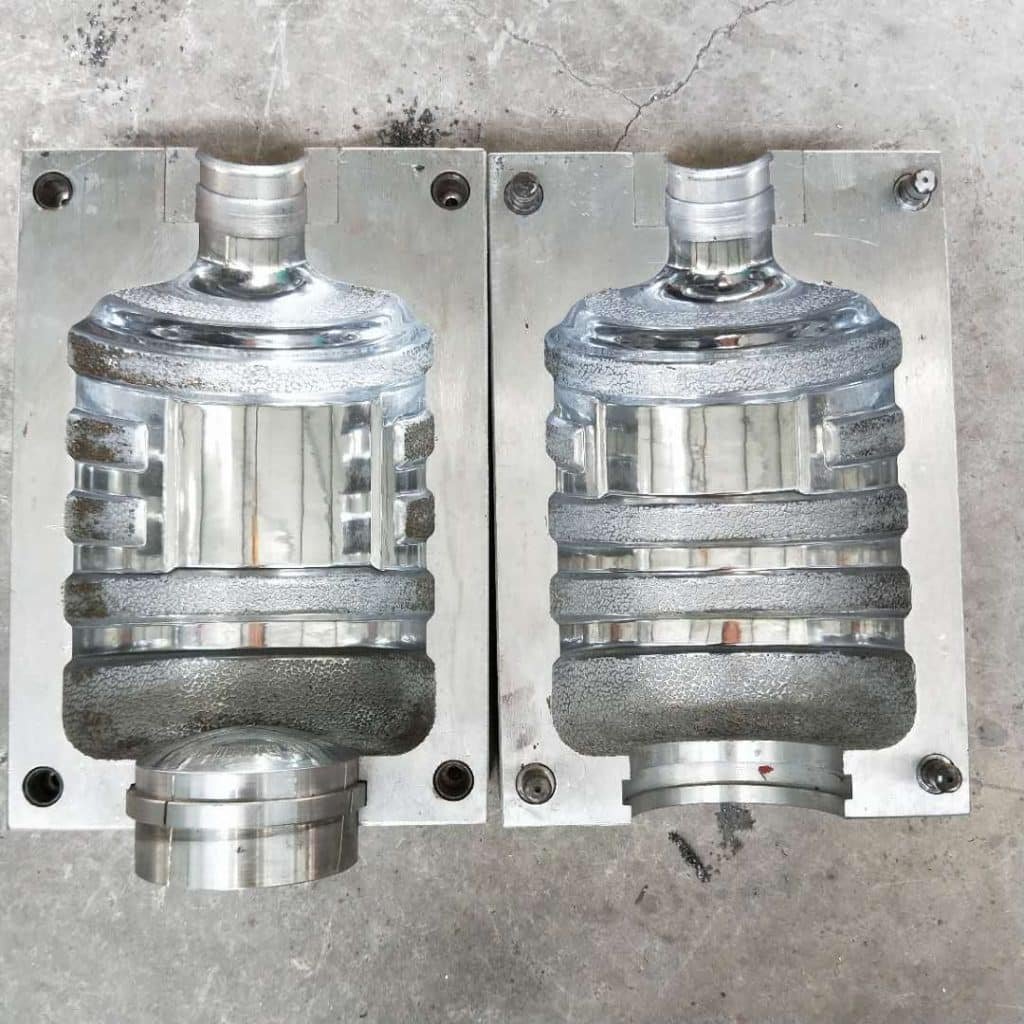

3. Moulage par soufflage : Fabrication de pièces creuses

Variations du processus

Extrusion Soufflage

- Extrusion Parison

- Fermeture du moule

- Gonflage à l’air (0,3-0,7MPa)

- Refroidissement (30-90 secondes)

Moulage par injection-soufflage

- Injection de préformes

- Transfert vers la station de gonflage

- Orientation étirement-soufflage

Analyse comparative

| Facteur | Extrusion BM | Injection BM |

| Contrôle mural | ±15% | ±8% |

| Finition du manche | Nécessite un élagage | Qualité d’injection |

| Taux de sortie | 200-500/hr | 100-300/hr |

Guide de sélection des matériaux :

- PET : Bouteilles de boissons gazeuses

- PEHD : Récipients pour produits chimiques

- PP : Conduits automobiles

4. Moulage par rotation : Composants de grande taille sans soudure

Calendrier du processus

- Chargement : Poudre mesurée dans le moule (précision de ±1%)

- Chauffage : Four à 300°C avec rotation biaxiale (6-12 RPM)

- Refroidissement : Pulvérisation d’eau + phases de refroidissement par air

- Déchargement : Retrait manuel/automatisé des pièces

Paramètres de conception

| Taille de la pièce | Poids du moule | Durée du cycle |

| <1m³ | 50-200kg | 20-40 minutes |

| 1-5m³ | 200-800kg | 40-90 minutes |

| >5m³ | 800-3000kg | 2-4 heures |

Options de matériaux :

- Polyéthylène (90% des applications)

- Nylon (pour les réservoirs de carburant)

- PVC (équipements d’aires de jeux)

5. Thermoformage : Solutions d’emballage à paroi mince

Déroulement du processus

- Alimentation en feuilles : Rouleau à rouleau ou feuilles coupées

- Chauffage : Panneaux infrarouges (150-200°C)

- Formage : Vide (0,5-0,9 bar) ou pression (3-6 bar)

- Découpage : Matrices à bague en acier ou fraiseuses CNC

Mesures de contrôle de la qualité

| Type de défaut | Méthode de prévention | Outil de mesure |

| Sangle | Pré-étirement optimal | Scanner laser 3D |

| Taches minces | Contrôle de la pression | Jauge d’épaisseur à ultrasons |

| Gauchissement dimensionnel | Vitesse de refroidissement contrôlée | CMM |

6. Moulage par compression : Spécialisation dans les thermodurcissables

Séquence technique

- Préparation des préformes : Découpe SMC/BMC

- Chargement du moule : 80-120°C préchauffage

- Durcissement : 100-200kg/cm² pendant 2-15 minutes

- Post-cuisson : 1-4 heures à 150°C (optionnel)

Propriétés matérielles

| Type composite | Contenu en fibres | Résistance (MPa) |

| SMC | 25-30% de verre | 80-120 |

| BMC | 15-25% de verre | 40-70 |

| GMT | 30-40% de verre | 100-150 |

7. Moulage structurel en mousse : Solution d’allègement

Caractéristiques du processus

- Réduction du poids : 15-30% par rapport aux pièces massives

- Finition de la surface : Classe B SPI (texturé)

- Stabilité dimensionnelle : ±0,3 % après 24 heures

Exigences en matière d’équipement

| Taille de la pièce | Force de serrage | Système d’injection de gaz |

| <5kg | 50-100 tonnes | Azote |

| 5-20kg | 100-300 tonnes | Agent chimique d’expansion |

| >20kg | 300-600 tonnes | Système hybride |

8. Moulage par insertion : Fabrication de composants hybrides

Lignes directrices pour la conception

- Matériaux de l’insert : Acier inoxydable, laiton, céramique

- Choix du plastique : PPS pour les hautes températures, PEEK pour la résistance chimique

- Méthodes de collage : Les verrouillages mécaniques sont préférables aux adhésifs

Normes de qualité

- Exigences en matière de test de traction : 50N minimum pour les dispositifs médicaux

- Continuité électrique : Résistance <0,5Ω pour les connecteurs

- Scellage hermétique : Test d’étanchéité à l’hélium <1×10^-6 mbar-L/s

Matrice de sélection du processus comparatif

| Processus | Volume économique | Délai d’exécution de l’outillage | Options de matériaux | Précision dimensionnelle |

| Injection | 10k+ | 4-8 semaines | 200+ | ±0.005mm |

| Extrusion | En continu | 2-4 semaines | 30 | ±0.1mm |

| Souffler | 5k+ | 6-10 semaines | 15 | ±0.2mm |

| Rotation | 500+ | 3-5 semaines | 10 | ±0.5mm |

10 FAQ d’experts sur les services de moulage plastique

Q1 : Comment choisir entre le moulage par injection et le moulage par compression ?

R : Injection pour les thermoplastiques (plus de 1 000 unités), compression pour les thermodurcissables/composites.

Q2 : Quelle est l’épaisseur minimale des parois pour l’extrusion du PE ?

R : 0,1 mm pour les films, 0,5 mm pour les profils.

Q3 : Le moulage par soufflage permet-il de réaliser des contre-dépouilles ?

R : Limité à des angles de tirage de 5° sans noyaux repliables.

Q4 : Comment réduire les marques d’enfoncement dans les côtes épaisses ?

R : Maintenir un rapport nervures/paroi ≤60% et utiliser l’assistance gazeuse.

Q5 : Quelle finition de surface est possible avec le rotomoulage ?

R : Typiquement SPI C-1 à D-3, avec une réplication de la texture jusqu’à 90%.

Q6 : Quelle est la précision du thermoformage par rapport au moulage par injection ?

R : ±0,2 mm contre ±0,05 mm pour les dimensions critiques.

Q7 : Quel processus permet les changements de matériaux les plus rapides ?

R : Thermoformage (15-30 minutes entre les matériaux).

Q8 : Quelle est la plus grande pièce possible en mousse structurelle ?

R : Jusqu’à 4m×2,5m×1m avec des presses de 600 tonnes.

Q9 : Comment valider la force d’adhérence du moulage des inserts ?

R : Essai d’arrachement ASTM D4541 à 23°C et 85°C.

Q10 : Pourquoi s’associer à BFY Mold pour des services de moulage de plastique ?

- Plus de 50 systèmes de moulage de 5 à 600 tonnes

- Outillage interne avec un délai moyen de 25 jours

- Laboratoire de science des matériaux pour les essais de formulation