Le moulage par injection est un procédé de fabrication très efficace utilisé pour produire une large gamme de pièces en plastique, des articles de tous les jours comme les brosses à dents et les bouchons de bouteille aux composants complexes pour les applications automobiles et médicales. Le procédé consiste à injecter du plastique fondu dans une cavité de moule, où il refroidit et se solidifie pour prendre la forme souhaitée. Si le moulage par injection offre des avantages significatifs en termes d’évolutivité, de précision et de vitesse de production, la gestion des coûts reste un aspect essentiel pour les fabricants désireux de rester compétitifs.

Comprendre le moulage par injection

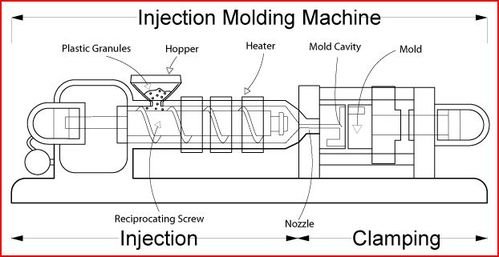

Avant de se plonger dans les stratégies de réduction des coûts, il est essentiel de comprendre les composants et les étapes de base du processus de moulage par injection :

Procédé de moulage par injection

- Préparation du matériau : Les granulés thermoplastiques sont introduits dans la trémie de la machine de moulage par injection, où ils sont chauffés jusqu’à ce qu’ils fondent.

- Injection : Le plastique fondu est injecté dans la cavité du moule sous haute pression à l’aide d’un injecteur à vis ou à vérin.

- Refroidissement : Le moule est refroidi, ce qui permet au plastique de se solidifier pour obtenir la forme finale de la pièce.

- Éjection : Une fois la pièce solidifiée, elle est éjectée du moule pour être traitée ou emballée ultérieurement.

Chaque étape de ce processus offre des possibilités d’optimisation des coûts. Vous trouverez ci-dessous quelques moyens simples de réduire les coûts du moulage par injection, ainsi que des exemples de paramètres pertinents.

Comment réduire les coûts du moulage par injection ?

Sélection et optimisation des matériaux

Le choix du bon matériau est essentiel pour équilibrer les performances et le coût. Les matériaux de haute qualité ont souvent un prix plus élevé, mais opter pour des alternatives moins chères sans compromettre l’intégrité du produit peut permettre de réaliser des économies significatives.

Une entreprise fabriquant des meubles en plastique pour l’extérieur est passée du polycarbonate (PC) à un mélange de polypropylène (PP) à fort impact. Ce changement a permis de réduire les coûts des matériaux de 30 % tout en maintenant la durabilité et la résistance aux UV requises.

Réduction du temps de cycle

La réduction de la durée du cycle – la durée nécessaire pour achever un cycle de production – a un impact direct sur la productivité et les coûts. Les stratégies visant à réduire la durée du cycle comprennent l’optimisation du temps de refroidissement, l’amélioration de la conception des moules et l’utilisation de machines de pointe.

En installant des canaux de refroidissement conformes dans ses moules, un fabricant a réduit le temps de refroidissement de 20 à 12 secondes par cycle. Il en a résulté une augmentation de 40 % du taux de production, ce qui a permis de réduire considérablement les coûts de main-d’œuvre et les frais généraux.

Minimiser le gaspillage de matériaux

Les déchets de matériaux peuvent se présenter sous différentes formes, telles que les carottes, les coulisses et les pièces défectueuses. La réduction des déchets permet non seulement d’économiser sur les coûts des matières premières, mais aussi de diminuer les frais d’élimination.

Coût du moulage par injection de PET

Efficacité énergétique

La consommation d’énergie est un facteur de coût important dans le moulage par injection. L’utilisation de machines à haut rendement énergétique et l’optimisation des réglages des machines peuvent permettre de réaliser des économies substantielles.

Améliorer la conception des moules

Investir dans une conception de moules de haute qualité peut réduire les coûts à long terme en minimisant les défauts, en réduisant les temps de cycle et en améliorant l’efficacité globale de la production.

Un fabricant d’appareils médicaux a mis en place un moule à cavités multiples qui lui a permis de produire huit pièces par cycle au lieu de quatre. Cette amélioration a permis de doubler la production et de réduire les coûts par pièce de 20 %.

Optimisation des pratiques de maintenance

L’entretien régulier des machines de moulage par injection et des moules permet d’éviter les temps d’arrêt imprévus et les réparations coûteuses. Les stratégies de maintenance prédictive peuvent encore améliorer l’efficacité.

Automatisation et réduction du travail

L’automatisation des tâches répétitives peut réduire considérablement les coûts de main-d’œuvre et accroître l’efficacité de la production. L’intégration de robots pour la manipulation des pièces, l’inspection de la qualité et l’emballage peut rationaliser les opérations.

Certains fabricants de pièces automobiles ont intégré des bras robotisés dans leur processus de moulage par injection pour le retrait et l’assemblage des pièces. Cette automatisation a permis de réduire les coûts de main-d’œuvre de 30 % et d’augmenter le rendement de la production de 25 %.

Conclusion

Le moulage par injection est un processus de fabrication polyvalent et efficace, mais il est essentiel de contrôler les coûts du moulage par injection pour maintenir la compétitivité sur le marché. En se concentrant sur l’optimisation des matériaux, la réduction des temps de cycle, la minimisation des déchets, l’efficacité énergétique et d’autres stratégies de réduction des coûts, les fabricants peuvent réduire considérablement leurs dépenses tout en maintenant des normes de production de haute qualité. Des cas concrets illustrent la manière dont ces stratégies peuvent être mises en œuvre avec succès, fournissant des informations précieuses aux entreprises qui cherchent à améliorer leurs opérations de moulage par injection. L’adoption d’une approche holistique de la gestion des coûts garantit la durabilité et la rentabilité à long terme dans le paysage manufacturier en constante évolution.