Dans le surmoulage, il est nécessaire de positionner soigneusement les composants rigides, en veillant à l’évolutivité et en incorporant des trous de dépouille pour éviter la déformation des pièces.

Le moulage en deux parties, de plus en plus populaire sur le marché, améliore l’esthétique des produits sans qu’il soit nécessaire de les peindre, mais il est coûteux et exige des compétences avancées.

Qu’il s’agisse de moulage en deux temps ou de surmoulage, tous deux utilisent deux types d’injection de composites plastiques : d’abord les pièces rigides, puis les pièces souples. Bien que similaires, il s’agit de processus distincts. Ci-dessous, les ingénieurs en moulage de BFY décrivent les disparités.

Différences entre le moulage en deux temps et le surmoulage

A. Moulage en deux temps

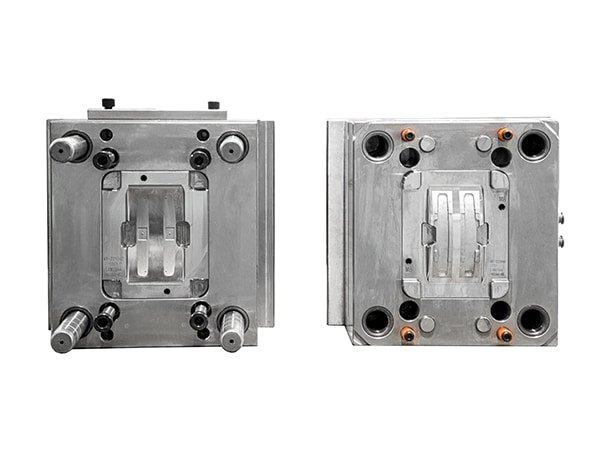

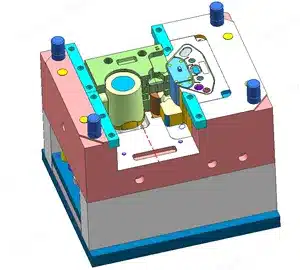

Deux matières plastiques sont injectées dans la même machine en deux étapes, avec un produit sortant d’un seul moule. Souvent appelée injection bi-matière, elle est généralement réalisée avec un seul jeu de moules et nécessite une machine d’injection dédiée.

Les moules à deux tirages fusionnent deux types de résine et deux couleurs en un seul produit, ce qui réduit les opérations d’assemblage et de post-traitement. Cette approche permet de réduire les coûts de collage et d’impression, de rehausser l’attrait visuel et d’améliorer la qualité et la valeur du produit. En outre, elle offre des fonctionnalités telles que des propriétés antidérapantes et une meilleure ergonomie.

L’injection en deux temps offre une qualité de produit élevée, une déformation gérable, des temps de cycle plus courts et des rendements plus élevés par rapport au surmoulage, avec un gaspillage de matériaux inférieur de 7 % et des coûts de fabrication inférieurs de 20 à 30 %.

B. Surmoulage (moulage secondaire)

Deux matières plastiques ne peuvent pas être injectées sur la même machine, subissant un moulage en deux étapes. Après avoir été éjectés d’un jeu de moules, les produits entrent dans un autre jeu de moules pour un moulage secondaire. Cette méthode nécessite donc généralement deux jeux de moules et aucune machine d’injection spécifique à deux tirs. La structure du moule est similaire à celle des moules d’injection à couleur unique, et repose principalement sur l’ajustement des paramètres d’injection pour les points de fusion des matériaux.

Le surmoulage consiste principalement à encapsuler un matériau souple sur un matériau dur, avec des matériaux courants tels que le TPU, le TPR pour les pièces souples, l’ABS, le PC et le PP pour les composants rigides.

Points de contraste supplémentaires :

1. Les formes des cavités diffèrent pour chaque méthode de moulage, formant des produits distincts, alors que les formes des noyaux restent identiques.

2. L’alignement des moules avant et arrière doit être assuré après une rotation de 180 degrés. Cette vérification est cruciale lors de la conception.

3. Il faut faire attention à l’emplacement des trous d’épingle, avec une petite distance de 210 mm. Les moules plus grands peuvent nécessiter des trous d’épingle supplémentaires, avec des épingles allongées conçues à l’intérieur du moule, en raison d’une longueur insuffisante dans la machine d’injection. Deux anneaux de positionnement doivent être placés sur la base arrière du moule.

4. L’épaisseur totale du panneau avant du moule et de la plaque A ne doit pas être inférieure à 170 mm. Examinez attentivement les autres données de référence pour ce modèle de machine d’injection, y compris les épaisseurs de moules grandes et petites et les distances entre les trous d’épingle.

5. Pour les moules à trois plaques, concevoir les portes pour une éjection automatique dans la mesure du possible, en veillant particulièrement à la faisabilité de l’éjection pour les portes en matériaux souples.

6. La profondeur de la carotte avant ne doit pas dépasser 65 mm. La distance entre le sommet de la carotte supérieure et le centre de l’embryon de moule doit être d’au moins 150 mm.

7. Pour éviter d’endommager la cavité lors de la seconde injection, il est possible de concevoir des espaces vides dans la position du premier produit formé. Toutefois, il convient de s’assurer de la solidité de chaque point d’étanchéité, compte tenu de la déformation potentielle sous l’effet de la pression d’injection élevée lors du second moulage.

8. Les dimensions du premier produit formé peuvent être légèrement plus grandes pendant l’injection afin d’assurer une compression plus étroite avec l’autre cavité dans le second moulage, ce qui permet d’obtenir l’étanchéité.

9. Évaluer si l’écoulement du plastique pendant la deuxième injection peut affecter le produit formé en premier lieu, en provoquant éventuellement une déformation. Dans l’affirmative, chercher à l’améliorer.

10. Avant de fermer les plaques A et B, assurez-vous que la glissière ou le releveur du moule avant n’endommage pas le produit lors du repositionnement. Si c’est le cas, trouvez une solution pour que les plaques A et B se ferment d’abord, puis que le coulisseau ou l’élévateur se remette en place.

11. Optimiser et équilibrer les voies d’eau pour la cavité et le noyau afin d’assurer un écoulement uniforme.

12. Dans 99 % des cas, injecter d’abord la partie rigide, puis la partie souple, cette dernière étant plus susceptible de se déformer.