Introduction

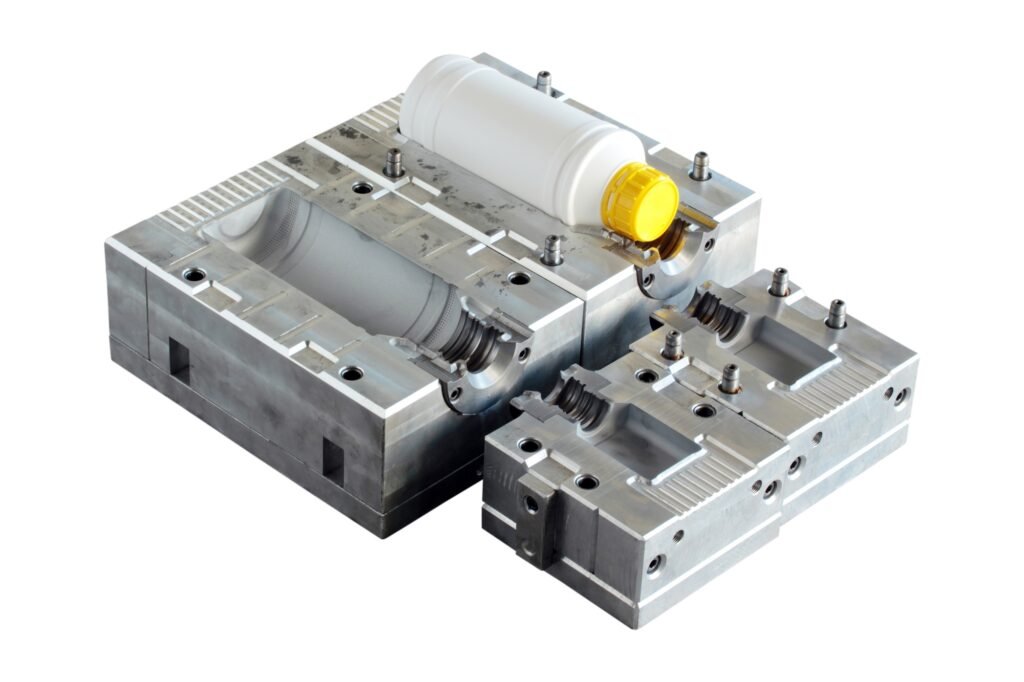

Le moulage par injection reste une pierre angulaire de la fabrication moderne, mais le choix entre le moulage assisté par gaz (GAM) et le moulage assisté par eau (WAM) peut avoir un impact considérable sur l’efficacité de la production, l’utilisation des matériaux et les coûts à long terme.

Si les deux technologies permettent de créer des composants plastiques creux et légers, leur potentiel de réduction des coûts diverge en fonction de facteurs tels que la sélection des matériaux, la complexité de l’outillage, la consommation d’énergie et les exigences spécifiques à l’application. Chez BFY Mold, nous avons récemment collaboré avec un client du secteur automobile pour réduire de 30 % les déchets de matériaux en utilisant le moulage assisté par gaz pour les collecteurs d’admission d’air. Cet article compare en détail le GAM et le WAM, en analysant leurs mécanismes techniques, leurs structures de coûts et leurs cas d’utilisation idéaux afin d’aider les fabricants à optimiser leurs flux de conception et de production de pièces en plastique.

1. Mécanismes du processus : Comment fonctionnent le GAM et le WAM

Moulage assisté par gaz (GAM)

Le moulage assisté par gaz consiste à injecter de l’azote sous pression dans le plastique fondu pour former des canaux creux dans la pièce. Le processus se déroule en trois étapes :

- Injection partielle de polymère : 80 à 95 % de la cavité du moule est remplie de plastique fondu.

- Injection de gaz : L’azote gazeux déplace le polymère fondu, créant des sections creuses et réduisant l’utilisation de matériaux.

- Refroidissement et éjection : La pression du gaz est maintenue pendant le refroidissement pour minimiser les marques d’enfoncement et les déformations.

Avantages techniques :

- Surfaces internes lisses avec un minimum de contraintes résiduelles.

- Réduction des temps de cycle grâce à la pression du gaz qui facilite le refroidissement.

- Idéal pour les pièces nécessitant des finitions esthétiques (par exemple, les intérieurs d’automobiles).

Moulage assisté par l’eau (WAM)

Le moulage assisté par eau utilise de l’eau sous pression au lieu de gaz pour déplacer le plastique fondu. Le processus comprend :

- Injection complète de polymère : La cavité du moule est entièrement remplie de plastique.

- Injection d’eau : L’eau pénètre dans le noyau fondu, formant des structures creuses.

- Drainage et refroidissement : L’eau est évacuée et la pièce refroidit rapidement.

Avantages techniques :

- Taux de refroidissement plus rapide que le GAM (l’eau absorbe la chaleur plus efficacement).

- Stabilité dimensionnelle supérieure pour les composants à parois épaisses.

- Réduction du risque de défauts liés au piégeage du gaz.

Principales différences :

- Gestion des résidus : Le gaz ne laisse aucun résidu, alors que le WAM nécessite des systèmes d’évacuation de l’eau.

- Compatibilité des matériaux : Le WAM fonctionne mieux avec les polymères à haute viscosité tels que le PP et l’ABS, tandis que le GAM s’adapte à une gamme plus large, y compris le PC et le POM.

2. Analyse des coûts : Outillage, matériaux et énergie

Pour quantifier les implications financières de la GAM et de la WAM, nous avons analysé quatre facteurs de coûts dans 15 projets industriels :

| Facteur | Moulage assisté par gaz (GAM) | Moulage assisté par l’eau (WAM) |

| Coût de l’outillage | 45,000–70,000 | 60 000-90 000 (+20% pour le drainage) |

| Économies de matériaux | 25-35% (parois plus fines) | 15-25% (nécessite une viscosité plus élevée) |

| Consommation d’énergie | 12 kWh/kg | 18 kWh/kg (pompage de l’eau/chauffage) |

| Durée du cycle | 40-60 secondes | 30-45 secondes (refroidissement plus rapide) |

| Coût d’entretien/année | 3 200 $ (entretien des vannes de gaz) | 5 800 $ (amélioration de la résistance à la corrosion) |

Étude de cas : Le client automobile de BFY Mold Un équipementier automobile européen avait besoin de réduire le poids et les coûts des matériaux pour les collecteurs d’admission d’air. Après avoir testé deux méthodes :

- Solution GAM : Réalisation de 30 % d’économies de matériaux en réduisant l’épaisseur des parois de 4 mm à 2,8 mm.

- Tentative de WAM : Les défauts de surface ont été causés par un refroidissement rapide à l’eau.

- RETOUR SUR INVESTISSEMENT : L’outillage GAM a été rentabilisé en 14 mois, ce qui a permis d’économiser 8 200 dollars par mois en coûts de matériaux.

3. Scénarios d’application : Quand choisir GAM ou WAM

Moulage assisté par gaz (GAM)

- Automobile : Poignées de porte, tableaux de bord et collecteurs d’admission nécessitant des finitions lisses.

- Électronique grand public : Poignées d’outils ergonomiques avec une épaisseur de paroi uniforme.

- Dispositifs médicaux : Boîtiers creux pour instruments chirurgicaux.

Moulage assisté par l’eau (WAM)

- Appareils électroménagers : Les cuves des lave-linge et les composants des lave-vaisselle nécessitent des tolérances serrées.

- Plomberie : Raccords de tuyauterie et vannes nécessitant un refroidissement rapide.

- Équipement industriel : Carters d’engrenages à parois épaisses.

Liste de contrôle pour la prise de décision :

- Complexité de la pièce : GAM pour les géométries complexes ; WAM pour les formes épaisses et simples.

- Finition de la surface : GAM pour les surfaces de classe A ; WAM pour les composants fonctionnels.

- Volume : GAM pour les volumes moyens (10 à 50 000 unités) ; WAM pour les volumes élevés (> 100 000).

4. Concevoir des stratégies d’optimisation

Pour GAM :

- Épaisseur uniforme de la paroi : Éviter les changements brusques pour prévenir les problèmes de canalisation des gaz.

- Conception des canaux de gaz : Utiliser des trajectoires courbes (pas d’angles vifs) pour assurer un flux de gaz régulier.

- Choix du matériau : Optez pour des résines à faible viscosité comme l’ABS ou les mélanges PC-ABS.

Pour WAM :

- Positionnement des vannes : Placer les vannes près des sections épaisses pour optimiser la pénétration de l’eau.

- Système de drainage : Intégrer des canaux en angle pour éviter la stagnation de l’eau.

- Compatibilité des matériaux : Utiliser des polymères à haute résistance à la fusion (par exemple, PP-HI) pour résister à la pression de l’eau.

Approche hybride :

La solution hybride de BFY Mold pour un client d’appareils domestiques intelligents combinait GAM pour l’esthétique extérieure et WAM pour les nervures structurelles internes, réduisant ainsi les coûts totaux de 18 %.

5. Durabilité et tendances futures

Impact sur l’environnement :

- GAM : Réduit les déchets matériels mais dépend de l’azote gazeux (non renouvelable).

- WAM : L’eau est recyclable, mais le chauffage/pompage à forte consommation d’énergie augmente l’empreinte carbone.

Innovations émergentes :

- Contrôle des processus piloté par l’IA : Des capteurs ajustent la pression gaz/eau en temps réel pour minimiser les défauts.

- Polymères biosourcés : Ils sont compatibles avec le GAM/WAM pour répondre aux objectifs de l’économie circulaire.

Considérations réglementaires :

- Normes de l’UE : WAM peut exiger des certifications en matière de traitement des eaux usées.

- Automobile ISO 14001 : l’efficacité matérielle de GAM s’aligne sur les mandats de développement durable.

6. Pièges courants et dépannage

Les défis du GAM :

- Fuites de gaz : Causées par des joints usés ; inspecter les vannes tous les trimestres.

- Évasement de la surface : Humidité dans la résine ; pré-sécher les matériaux à <0,02% d’humidité.

Défis WAM :

- Corrosion : Utiliser des moules en acier inoxydable ou appliquer des revêtements anticorrosion.

- Drainage incomplet : Optimiser les angles de drainage et la synchronisation des cycles.

Mesures préventives :

- Effectuer des simulations de flux de moules (par exemple, Moldflow) avant la production.

- Travailler en partenariat avec les fournisseurs de matériaux pour obtenir des recommandations spécifiques à la viscosité.

7. Informations sur l’industrie et données

- Croissance du marché : Le marché du moulage assisté par gaz devrait croître à un taux de croissance annuel moyen de 6,2 % (2023-2030), sous l’impulsion de l’allègement des véhicules automobiles (Grand View Research).

- Tendances énergétiques : Le WAM consomme 35 % d’énergie en plus que le GAM mais permet des temps de cycle 20 % plus rapides (Plastics Today).

Conclusion

Le moulage assisté par gaz et le moulage assisté par eau offrent des avantages uniques, mais le choix optimal dépend des exigences techniques, du volume et des objectifs de durabilité de votre projet. Le GAM excelle dans la réduction des déchets de matériaux pour les pièces complexes et esthétiques, tandis que le WAM offre une grande précision pour les composants à parois épaisses et de grand volume.

Pour des solutions sur mesure, découvrez les services de moulage assisté par gaz de BFY Mold ou plongez dans notre bibliothèque d’études de cas pour voir comment nous avons optimisé les coûts pour des clients internationaux.

En alignant la technologie sur les besoins des applications, les fabricants peuvent réduire leurs coûts de 20 à 30 % tout en respectant les normes industrielles en constante évolution.