Dans l’industrie manufacturière moderne, le moule à injection est un élément clé indispensable à la production de produits en plastique, et sa qualité est directement liée à la qualité des produits finis et à l’efficacité de la production.

C’est pourquoi la maintenance et la gestion des moules à injection sont particulièrement importantes. Un entretien efficace des moules d’injection peut non seulement prolonger la durée de vie des moules et améliorer l’efficacité de la production, mais aussi garantir la précision et la stabilité des produits finis.

1. Suivi de la configuration des moules pour une maintenance efficace

Les entreprises de transformation doivent d’abord équiper chaque paire de moules de cartes d’information. Des registres détaillés et des statistiques sur l’utilisation, l’entretien (lubrification, nettoyage, prévention de la rouille) et les dommages.

Il peut ainsi déterminer quelles pièces et quels composants ont été endommagés, ainsi que le degré d’usure, afin de fournir des informations permettant de trouver et de résoudre le problème. Les paramètres du processus de moulage du moule et le matériau utilisé dans le produit permettent de réduire le temps de test du moule et d’améliorer l’efficacité de la production.

2. Contrôle en temps réel de l’état de fonctionnement des moules

L’entreprise de transformation doit tester les diverses propriétés du moule dans le cadre du fonctionnement normal de la machine de moulage par injection et du moule, et mesurer la taille de la pièce moulée finale. Cela permettra de déterminer l’état actuel du moule et d’identifier les dommages causés à la cavité, au noyau, au système de refroidissement et à la surface de séparation. En fonction des informations fournies par les pièces en plastique, il est possible de juger de l’état d’endommagement du moule et des mesures d’entretien.

3. Essais de composants critiques pour la durabilité des moules

Le rôle des pièces d’éjection et de guidage est d’assurer le mouvement d’ouverture et de fermeture du moule et l’éjection des pièces en plastique. Si l’une de ces pièces est bloquée en raison d’un dommage, la production s’arrêtera. Par conséquent, la lubrification du dé à coudre et de la colonne de guidage doit être maintenue fréquemment (le lubrifiant le plus approprié doit être sélectionné). Il convient également de vérifier régulièrement si le dé à coudre, la colonne de guidage, etc. se déforment et si leur surface est endommagée ; le cas échéant, ils doivent être remplacés à temps.

Après l’achèvement d’un cycle de production, il convient d’appliquer une huile antirouille professionnelle sur la surface de travail du moule, les pièces mobiles et les pièces de guidage. En particulier, il convient de veiller à la protection de la résistance élastique des pièces de roulement avec les moules pour engrenages et crémaillères et les moules pour ressorts, afin de garantir qu’ils sont toujours dans les meilleures conditions de fonctionnement.

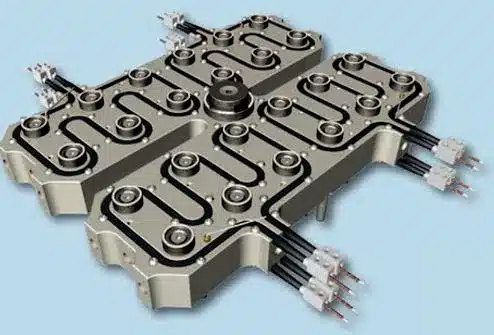

Avec le temps de production continu, le canal de refroidissement facilite le dépôt de tartre, de rouille, de limon et d’algues, de sorte que la section du canal de refroidissement devient plus petite et que le canal de refroidissement devient plus étroit. Ces phénomènes réduisent considérablement le taux d’échange thermique entre le liquide de refroidissement et le moule, et augmentent le coût de production de l’entreprise. C’est pourquoi il convient de prêter attention au nettoyage du canal de coulée.

Pour les moules à canaux chauds, l’entretien du système de chauffage et de contrôle permet d’éviter les défaillances de production, et il est donc particulièrement important. Par conséquent, à la fin de chaque cycle de production, il convient de mesurer à l’aide d’un ohmmètre le chauffage de la bande, le chauffage de la tige, la sonde chauffante et le thermocouple sur le moule. S’ils sont endommagés, remplacez-les à temps. Comparez avec le tableau d’information sur les moules, faites un enregistrement, pour trouver le problème à temps et prendre des contre-mesures.

4. Protocoles d’entretien de la surface pour prévenir la corrosion par les moisissures

Il affecte directement la qualité de la surface du produit et se concentre sur la prévention de la corrosion. Il est donc particulièrement important de choisir une huile antirouille appropriée, de haute qualité et professionnelle.

Lorsque le moule a terminé sa tâche de production, les résidus de moulage par injection doivent être soigneusement éliminés par différentes méthodes en fonction du type de moulage par injection. Une tige de cuivre, un fil de cuivre et un nettoyant professionnel pour moules peuvent être utilisés pour éliminer les résidus de moulage par injection et d’autres dépôts dans le moule, puis sécher à l’air.

Ne pas nettoyer les fils de fer, les barres d’acier et autres objets durs pour éviter de rayer la surface. S’il y a des taches de rouille causées par un moulage par injection corrosif, utilisez une meuleuse pour meuler et polir, vaporisez de l’huile antirouille professionnelle, puis stockez le moule dans un endroit sec, frais et exempt de poussière.

Conclusion

Une maintenance efficace des moules nécessite un suivi proactif, une surveillance en temps réel et des tests de routine stricts sur les composants. Avec la mise en place de ces mesures – qui couvrent tous les aspects, de la propreté de la surface à la lubrification incontournable des tirs – les défaillances des moules diminueront de manière significative. La durée de vie des moules est sensiblement prolongée et les moules ne sont pas infectés par la corrosion. La priorité donnée à la maintenance préventive permet non seulement de réduire les coûts d’exploitation, mais aussi de garantir une qualité de production uniforme. Ces tactiques appliquées vous permettront de rester à la pointe de la fabrication de précision.