Dans le monde complexe du moulage par injection, où la précision est primordiale, l’apparition de défauts peut constituer une pierre d’achoppement pour obtenir des produits finis irréprochables. Le processus, bien que très efficace, n’est pas à l’abri des problèmes qui peuvent survenir au cours de la fabrication. Voici les pièges les plus courants du moulage par injection et découvrez des stratégies proactives pour prévenir les défauts et garantir un processus de production sans faille et des résultats finaux impeccables.

I. Le casse-tête de la précision du moulage par injection :

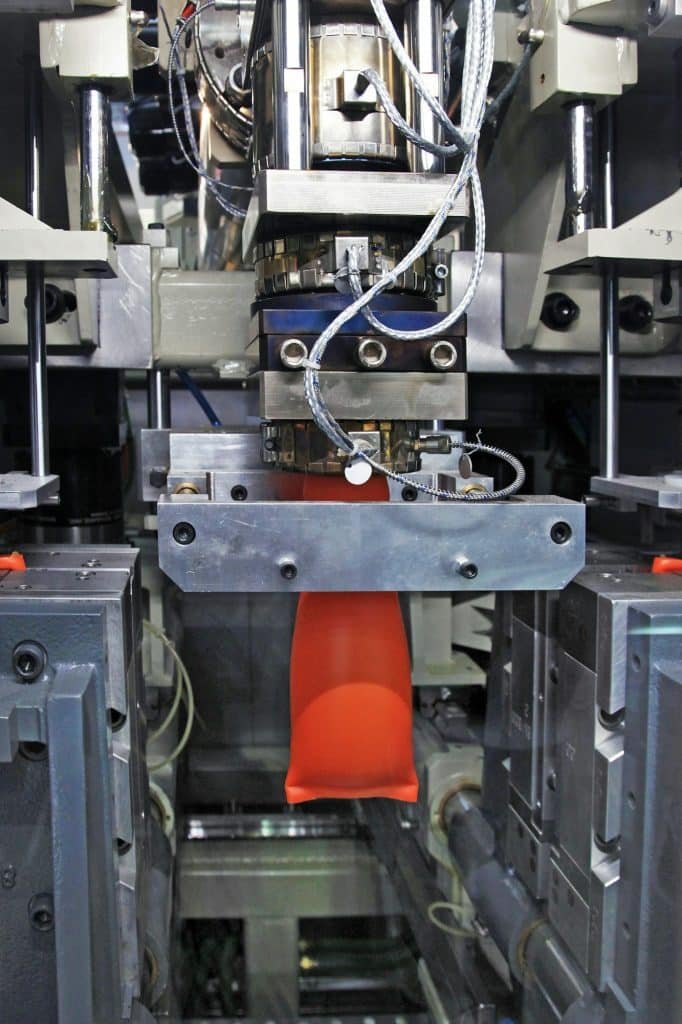

Le moulage par injection est un procédé de précision qui consiste à injecter un matériau fondu dans une cavité de moule afin de produire des composants complexes et détaillés. Le succès de cette méthode réside dans sa capacité à reproduire des géométries complexes avec une grande précision et une grande efficacité. Toutefois, comme tout processus de fabrication, le moulage par injection est susceptible de présenter des défauts qui peuvent compromettre la qualité du produit final.

II. Défauts courants du moulage par injection :

Flash

La bavure se produit lorsqu’un excès de matière s’échappe du moule, laissant une fine couche de matière excédentaire sur les bords du produit final. Ce défaut peut résulter de problèmes tels qu’une pression d’injection excessive ou des moules mal conçus.

Marques d’évier

Les marques de coulée se manifestent par des dépressions à la surface de la pièce moulée, généralement dues à un refroidissement inégal ou à un tassement insuffisant du matériau dans le moule.

Lignes de soudure

Les lignes de soudure apparaissent lorsque deux fronts d’écoulement se rencontrent et se solidifient, créant une ligne visible à la surface de la pièce. Ce défaut est fréquent dans les géométries complexes ou lors de l’utilisation de matériaux présentant de mauvaises caractéristiques d’écoulement.

Coups de feu

Les tirs courts se produisent lorsque le moule ne se remplit pas de matériau, ce qui entraîne des pièces incomplètes. Les causes sont notamment une pression d’injection inadéquate, une température inappropriée du matériau ou une taille de porte insuffisante.

Les pages de guerre

Le gauchissement désigne la déformation du produit final due à un refroidissement inégal ou à une mauvaise éjection du moule. Elle peut entraîner des imprécisions dimensionnelles et compromettre la fonctionnalité de la pièce.

III. Stratégies préventives pour les défauts de moulage par injection :

Conception méticuleuse des moules

La prévention des défauts repose sur une conception méticuleuse des moules. En veillant à ce que le moule soit conçu avec précision, à ce qu’il soit correctement ventilé et à ce qu’il comporte des canaux de refroidissement appropriés, on peut réduire de manière significative le risque de défauts.

Paramètres de traitement optimisés

Le réglage précis des paramètres de traitement, notamment la vitesse d’injection, la température et la pression, est essentiel pour éviter les défauts. Le contrôle et l’ajustement réguliers de ces paramètres au cours de la production permettent de maintenir des conditions optimales.

Sélection et préparation des matériaux

Le choix du bon matériau pour l’application et la préparation correcte du matériau sont des étapes essentielles dans la prévention des défauts. Les incohérences entre les matériaux peuvent entraîner des défauts tels que la décoloration, la dégradation ou de mauvaises caractéristiques d’écoulement.

Conception et placement des portes

La conception et l’emplacement des portes, les points par lesquels le matériau pénètre dans le moule, jouent un rôle essentiel dans la prévention des défauts. Une conception et un placement corrects des portes permettent d’assurer un remplissage uniforme de la cavité du moule, ce qui minimise le risque de coups courts et de lignes de soudure.

Contrôle de la qualité et inspection

La mise en œuvre de mesures rigoureuses de contrôle de la qualité et d’inspections régulières tout au long du processus de production permet d’identifier et de rectifier les défauts potentiels à un stade précoce. Les systèmes de contrôle en temps réel peuvent contribuer à maintenir la cohérence et à réduire la probabilité de défauts.

Qu’est-ce que le procédé de moulage par injection ?

L’entretien régulier des machines de moulage par injection et des moules est primordial. L’élimination de l’usure, le remplacement des composants endommagés et la garantie de l’intégrité globale de l’équipement contribuent à une production sans défaut.

Conclusion :

Le moulage par injection, avec sa précision et son efficacité, est la pierre angulaire de la fabrication moderne. Toutefois, le passage de la matière en fusion au produit fini n’est pas sans poser de problèmes. Il est impératif pour les fabricants qui recherchent l’excellence dans leurs processus de production de comprendre les défauts courants et de mettre en œuvre des stratégies de prévention proactives. En adoptant une conception méticuleuse, des paramètres de traitement optimisés et un engagement en faveur de la qualité, les fabricants peuvent naviguer dans le paysage complexe du moulage par injection, en garantissant un parcours sans faille vers des produits finis impeccables et de haute qualité. Dans le domaine dynamique de la fabrication, où la précision n’est pas négociable, la prévention proactive des défauts devient la clé pour libérer tout le potentiel du moulage par injection.