Le polyuréthane thermoplastique (TPU) est un polymère polyvalent connu pour son élasticité, sa transparence et sa résistance à l’huile, à la graisse et à l’abrasion. Ses propriétés uniques en font un choix populaire dans diverses industries, des appareils médicaux à l’électronique grand public. Toutefois, il est essentiel de comprendre les aspects de sécurité du TPU pour pouvoir l’utiliser de manière efficace et responsable.

Qu’est-ce que le TPU ?

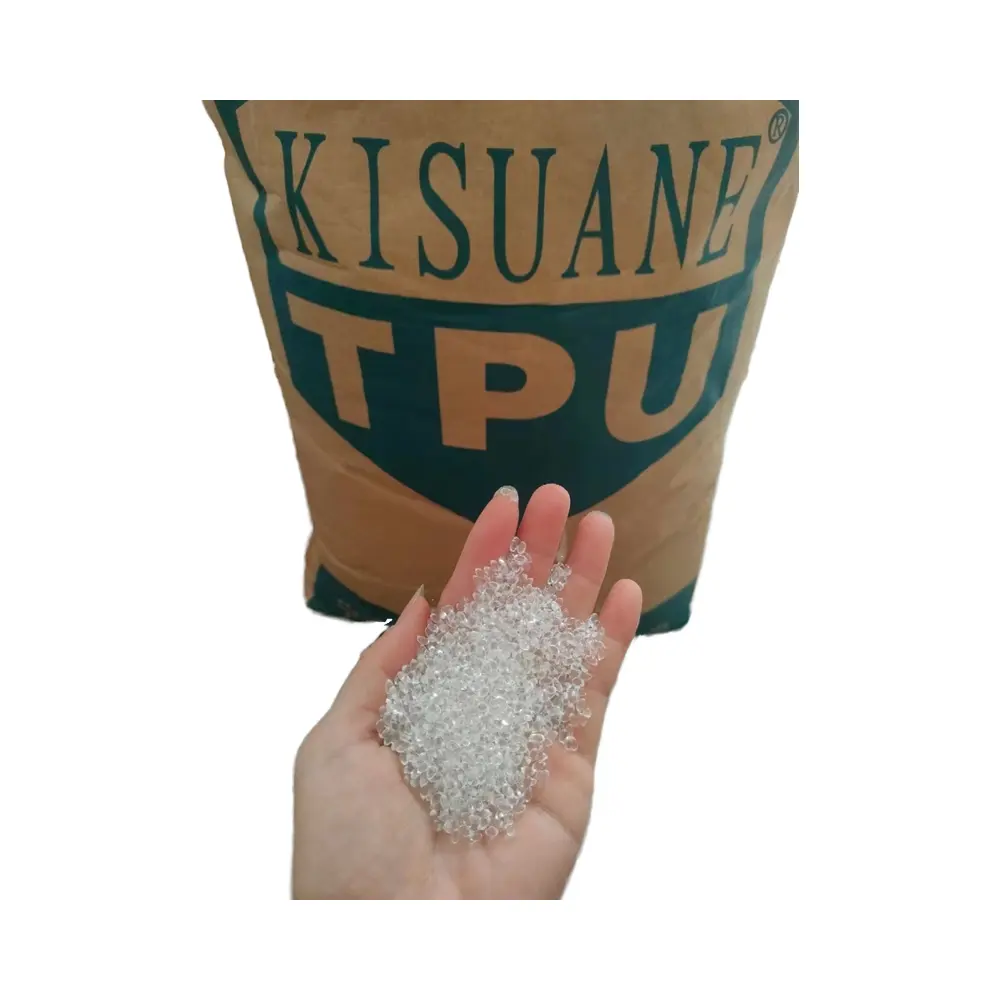

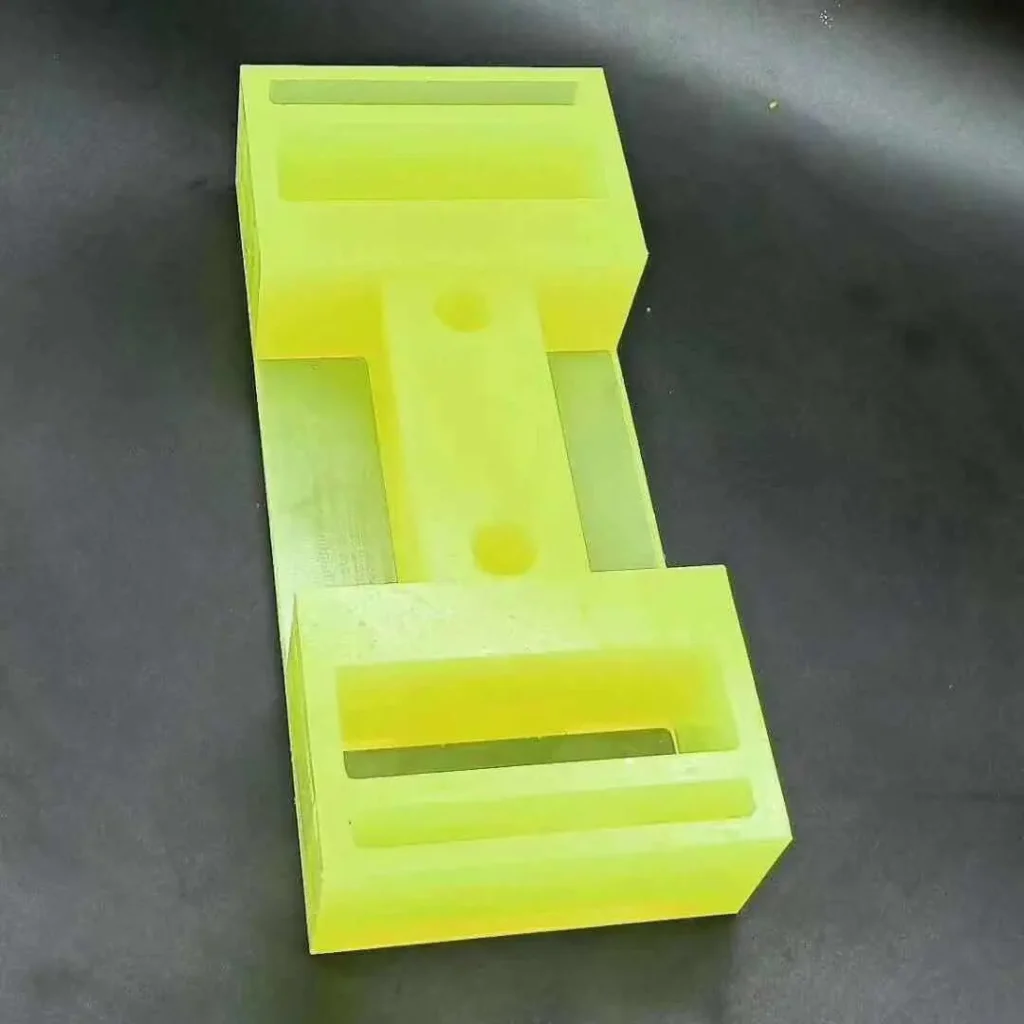

TPU est l’abréviation d’élastomère thermoplastique, un matériau qui possède à la fois les propriétés du caoutchouc et du plastique. La réaction de polyaddition des diisocyanates avec les diols permet d’obtenir un matériau souple et durable. Le TPU peut être transformé à l’aide de méthodes conventionnelles telles que le moulage par injection et l’extrusion du TPU, ce qui le rend polyvalent pour répondre à diverses exigences de fabrication.

Propriétés principales :

- Plage de dureté : 60A-80D (échelle Shore)

- Résistance à la température : -40°C à 120°C

- Élongation : 300-700%

La composition du TPU

Les principaux composants de la TPU sont les suivants

- Les diisocyanates : Ils sont responsables de la rigidité de la chaîne polymère.

- Polyols (à base de polyéther ou de polyester) : Ils apportent souplesse et élasticité.

- Allongeurs de chaîne : Diols à chaîne courte qui modifient la dureté et les propriétés mécaniques du TPU.

Cela confère une certaine polyvalence au TPU, qui peut être adapté en modifiant les ratios de ces composants pour conférer à une application particulière une dureté, une élasticité et d’autres propriétés.

Sécurité des matériaux :

- Pas de BPA ni de phtalates : Contrairement au PVC, le TPU ne contient pas d’additifs perturbateurs endocriniens.

- Conforme à REACH : Conforme aux normes de l’UE en matière de sécurité chimique.

Processus de fabrication des plastiques TPU

Le TPU est fabriqué en plusieurs étapes :

- Réaction de polyaddition : Les diisocyanates réagissent aux polyols pour produire des prépolymères.

- Exyémion de la chaîne : Les prépolymères sont mis en réaction avec des allongeurs de chaîne afin d’obtenir le poids moléculaire et les propriétés souhaités.

- Compoundage : Le TPU produit est ensuite refroidi et transformé en granulés pour en faciliter la manipulation et le traitement.

- Consommation d’énergie : 80-100 MJ/kg (inférieure aux 150 MJ/kg du silicone).

Cela permet d’affiner les propriétés du matériau afin de produire les caractéristiques souhaitées avec une grande précision et une reproductibilité dans le produit résultant.

Le TPU est-il sans danger pour les aliments ?

Le TPU est en effet considéré comme sûr pour les applications en contact avec les aliments. Il ne contient pas de substances nocives telles que le formaldéhyde et les plastifiants, ce qui permet de l’utiliser dans les emballages alimentaires et les ustensiles de cuisine. Comme le TPU n’émet pas de substances nocives lorsqu’il est traité de cette manière, la santé humaine est protégée contre les risques chimiques potentiels.

Conformité à la FDA :

- 21 CFR 177.1680 : Approuvé pour les applications en contact avec les aliments.

- Conditions : Éviter les températures supérieures à 100°C pour prévenir la dégradation.

Applications :

- Sachets alimentaires réutilisables, tétines pour biberons.

- Tests de lixiviation : <0,01 ppm de métaux lourds (limite FDA : 0,1 ppm).

Pourquoi le TPU pourrait-il être le meilleur matériau pour l’industrie médicale ?

Le TPU est donc un excellent choix pour les applications médicales, où la biocompatibilité et l’élasticité sont primordiales. Il trouve une large utilité dans les dispositifs médicaux tels que les cathéters, les instruments chirurgicaux et les tubes. Il peut également supporter les techniques de stérilisation sans se dégrader, de sorte qu’il ne compromet pas la santé des patients et prolonge la durée de vie des dispositifs de traitement.

L’impact environnemental des plastiques TPU

Le TPU est reconnu pour son respect de l’environnement :

- Recyclabilité : Les matériaux TPU sont très recyclables et les déchets produits au cours de ce processus peuvent être recyclés et réutilisés, ce qui réduit le problème de la pollution de l’environnement.

- Dégradabilité : Le TPU présente une plus grande dégradabilité que de nombreux matériaux plastiques traditionnels dans certaines conditions, ce qui minimise la pollution à long terme des sols et des sources d’eau.

- Conformité aux réglementations environnementales : De nombreux matériaux TPU sont conformes à des réglementations environnementales strictes, telles que les réglementations REACH et la directive RoHS de l’UE, ce qui garantit que leur production et leur utilisation ont un impact minimal sur l’environnement.

| Facteur | TPU | PVC |

| Recyclabilité | Mécaniquement recyclable | Rarement recyclé |

| Biodégradabilité | Non (mais recyclable) | Non |

| Empreinte carbone | 3,2 kg de CO2/kg | 5,8 kg de CO2/kg |

Le TPU est-il sans danger pour la santé humaine ?

Des études approfondies ont montré que le TPU est non toxique et sans danger pour la santé humaine. Il ne contient pas de produits chimiques nocifs comme les phtalates, le latex ou le bisphénol A (BPA), ce qui le rend adapté aux applications en contact direct avec la peau, telles que les dispositifs portables et les équipements médicaux. Ses propriétés hypoallergéniques renforcent encore sa pertinence pour les applications sensibles.

- Contact avec la peau : Non irritant (certifié OCDE 439).

- Risque d’inhalation : COV minimes lors d’un traitement à <120°C.

- Toxicité : DL50 >2 000 mg/kg (classé comme non toxique).

Réglementation et normalisation du TPU pour une utilisation sécurisée

Plusieurs réglementations et normes ont été établies pour garantir la sécurité d’utilisation du TPU :

- ISO 10993 : en Chine, les produits TPU de qualité médicale doivent être conformes aux normes de production ISO 10993 avant d’être utilisés.

- Conformité avec la FDA (Food and Drug Administration) : Aux États-Unis, les matériaux à base de TPU ne peuvent être utilisés dans des applications de contact alimentaire que s’ils sont conformes aux réglementations de la FDA, car ces matériaux en contact avec les aliments ne doivent pas présenter de risque potentiel pour la santé.

En respectant ces critères, les produits en matériaux TPU peuvent être garantis sûrs pour les utilisations prévues et ne présentent aucun danger pour les consommateurs ou les patients.

TPE vs. TPU : Comparaison de la sécurité

Les élastomères thermoplastiques (TPE) et les polyuréthanes thermoplastiques (TPU) sont tous deux considérés comme des matériaux sûrs, mais ils présentent des caractéristiques distinctes :

| Propertya | TPE | TPU |

| Gamme de dureté | 0A à 100A | 60A à 70D |

| Flexibilité | Plus doux et plus souple | Plus rigide mais offrant une meilleure capacité de charge |

| Résistance chimique | Moins résistant à l’abrasion, aux graisses, aux huiles, aux produits chimiques et aux températures extrêmes | Plus résistant à l’abrasion, aux graisses, aux huiles, aux produits chimiques et aux températures extrêmes |

| Applications | Convient aux produits nécessitant de la douceur et de la souplesse (jouets, poignées, etc.) | Idéal pour les applications de haute performance nécessitant une durabilité (par exemple, les composants industriels) |

En ce qui concerne la sécurité, les deux matériaux sont non toxiques et conformes aux réglementations environnementales. Le choix entre le TPE et le TPU dépend des exigences spécifiques de l’application.

Meilleure utilisation pour :

TPU : Dispositifs médicaux, joints d’étanchéité pour l’automobile.

TPE : Biens de consommation, poignées souples.

Coût des matériaux TPU dans le moulage par injection

Le coût des matériaux TPU dans le moulage par injection dépend de plusieurs facteurs, notamment la qualité du matériau, les exigences de traitement et le volume de production. Voici un aperçu des coûts à prendre en compte :

| Facteur | Impact sur les coûts |

| Coût des matières premières | Plus élevé que les plastiques standard, mais variable selon la qualité |

| Complexité de traitement | Nécessite un contrôle précis de la température et de la pression |

| Coûts d’outillage | La conception des moules influe sur la rentabilité |

| Volume de production | Des volumes plus importants réduisent les coûts unitaires |

Bien que le TPU soit plus cher que certains plastiques traditionnels, sa durabilité, sa flexibilité et sa sécurité en font un choix rentable pour les applications à long terme.

- Coût du matériel : 3-8/lb(qualité médicale:3-8/lb(qualité médicale:10-15/lb)

- Coût du moule : 20 000-50 000 (géométries complexes).

- Durée du cycle : 30-60 secondes (plus rapide que le silicone).

Conseil pour économiser : Le moulage assisté par gaz permet de réduire de 15 % l’utilisation de matériaux.

Applications courantes de la TPU

Le TPU possède des propriétés précieuses qui le rendent adapté à diverses industries :

| L’industrie | Cas d’utilisation | Bénéfice |

| Automobile | Bottes et joints CVJ | Résistance à l’huile, durabilité |

| Chaussures | Semelles de chaussures | Amortissement, résistance à l’abrasion |

| Électronique | Etuis de téléphone | Absorption des chocs, clarté |

| Médical | Tubes, cathéters | Biocompatibilité, flexibilité |

- Électronique grand public : Protecteur d’étui de téléphone, bracelet de montre intelligente, housse d’ordinateur portable.

- Chaussures : Chaussures et semelles de haute performance en raison de l’amortissement et de la durabilité du TPU.

- Automobile : Les joints, les garnitures et les pièces intérieures doivent être flexibles et résistants à l’usure.

- Principales applications : Bandes transporteuses, joints et pièces résistantes aux chocs.

- Équipement médical : Cathéters, tubes, dispositifs médicaux portables (le TPU offre une biocompatibilité).

10 FAQ sur le moulage par injection de TPU et la sélection des matériaux

1. Qu’est-ce que le matériau TPU et qu’est-ce qui le rend unique pour le moulage par injection ?

Le polyuréthane thermoplastique (TPU) allie élasticité, résistance à l’abrasion et stabilité chimique. Sa plage de dureté shore (60A-80D) et sa capacité à adhérer aux substrats (métaux, plastiques, etc.) en font un matériau idéal pour le surmoulage de poignées, de joints et de composants flexibles.

2. Comment le TPU se compare-t-il au TPE ou au silicone pour le moulage par injection ?

| Propertya | TPU | TPE | Silicone |

| Résistance à la traction | 30-60 MPa | 10–30 MPa | 5–10 MPa |

| Résistance à l’abrasion | Excellent | Modéré | Faible |

| Coût | $3–8/kg | $2–5/kg | $10–25/kg |

| Le TPU excelle dans les applications soumises à de fortes contraintes (par exemple, les courroies industrielles), tandis que le silicone convient aux températures extrêmes. |

3. Quelles sont les industries qui bénéficient le plus du moulage par injection de TPU ?

- Automobile : Supports antivibrations, bottes CVJ.

- Médical : Cathéters, tubes biocompatibles (certifiés ISO 10993).

- Biens de consommation : Etuis de téléphone, équipements sportifs.

4. Quelles sont les conditions optimales de traitement pour le moulage par injection du TPU ?

- Température de fusion : 180-220°C (varie selon le type de TPU).

- Température du moule : 20-60°C pour éviter les déformations.

- Pression d’injection : 500-1 500 psi (le moulage à basse pression réduit les contraintes internes).

5. Comment réduire les défauts tels que les poches d’air ou les marques d’enfoncement dans les pièces en TPU ?

- Conception du moule : Utiliser des canaux d’aération (0,02-0,03 mm) et des ouvertures de taille adéquate.

- Process control: Maintain constant cooling rates (±2°C).

- Séchage du matériau : Préchauffer les granulés de TPU à 80-100°C pendant 4 heures pour éviter les bulles d’humidité.

6. Le TPU peut-il être surmoulé sur d’autres matériaux ?

Oui, le TPU adhère bien au :

- Métaux : Aluminium, acier inoxydable (par verrouillage mécanique).

- Plastiques : ABS, PC, nylon (liaison chimique après traitement au plasma).

- Applications : Poignées d’outils, poignées de dispositifs médicaux.

7. Quelles certifications garantissent la sécurité des matériaux TPU pour les applications médicales ou en contact avec les aliments ?

- Médical : ISO 10993, USP Class VI.

- Contact alimentaire : FDA 21 CFR 177.1680, EU 10/2011.

- Généralités : Conformité REACH, RoHS.

8. Comment fonctionne le recyclage du TPU et est-il rentable ?

- Recyclage mécanique : Broyer les déchets de TPU en granulés (perte de 10 à 15 % des propriétés).

- Recyclage chimique : Dépolymérisation du TPU en matières premières (coût plus élevé).

- Coût : Le TPU recyclé coûte 20 à 30 % de moins que le matériau vierge, mais nécessite des tests de qualité.

9. Quelles sont les considérations en matière d’outillage qui sont essentielles pour les moules TPU ?

- Matériau du moule : Acier trempé (par exemple, H13) pour les zones à forte usure.

- Finition de la surface : SPI-C1 (texturé) pour masquer les lignes d’écoulement.

- Système d’éjection : Plaques de décollement pour éviter d’endommager les pièces en TPU souple.

10. Comment évaluer l’expertise d’un fournisseur de moulage par injection de TPU ?

- Portfolio : Demandez des exemples de surmoulage TPU ou de projets de qualité médicale.

- Capacités d’essai : Vérifiez qu’ils réalisent des essais de traction, des analyses FTIR et des essais de fatigue.

- Conformité : Confirmer les certifications ISO 13485 (médical) ou IATF 16949 (automobile).

Conclusion

TPU (polyuréthane thermoplastique) : un matériau polyvalent, flexible, durable et sûr. C’est un matériau courant pour les emballages alimentaires, les applications médicales, les biens de consommation et les composants industriels. Il est reconnu comme étant sans danger pour la santé humaine et en harmonie avec les lois internationales sur la sécurité, ce qui en fait un outil idéal pour de nombreuses industries.

TPU vs. TPE : Le TPU sera plus solide et plus résistant à l’usure ; le TPU est généralement un matériau plus sûr et moins toxique que le TPE, il faut donc les considérer comme très similaires, le TPU étant davantage destiné aux produits plus performants. En outre, bien que le TPU soit souvent l’option la plus chère pour les mouleurs par injection, ses avantages à long terme justifient l’augmentation de prix.

Les fabricants et les concepteurs de produits se tournent toujours vers le TPU, un matériau sûr et très performant.