Introduction

Le moulage par injection a évolué pour répondre à la demande croissante de produits complexes et multimatériaux, allant des poignées d’outils ergonomiques aux dispositifs médicaux étanches. Deux processus clés dominent cet espace : le surmoulage et le moulage par insertion. Bien que ces deux techniques combinent des matériaux, elles ont des applications, des structures de coûts et des résultats de conception distincts.

Pour les ingénieurs et les concepteurs de produits, le choix d’une mauvaise méthode peut entraîner un gaspillage de budget, un retard dans le lancement des produits ou une durabilité compromise. Ce guide présente les avantages, les inconvénients et les cas d’utilisation idéaux de chaque technique, afin de vous permettre de choisir le processus optimal pour votre projet.

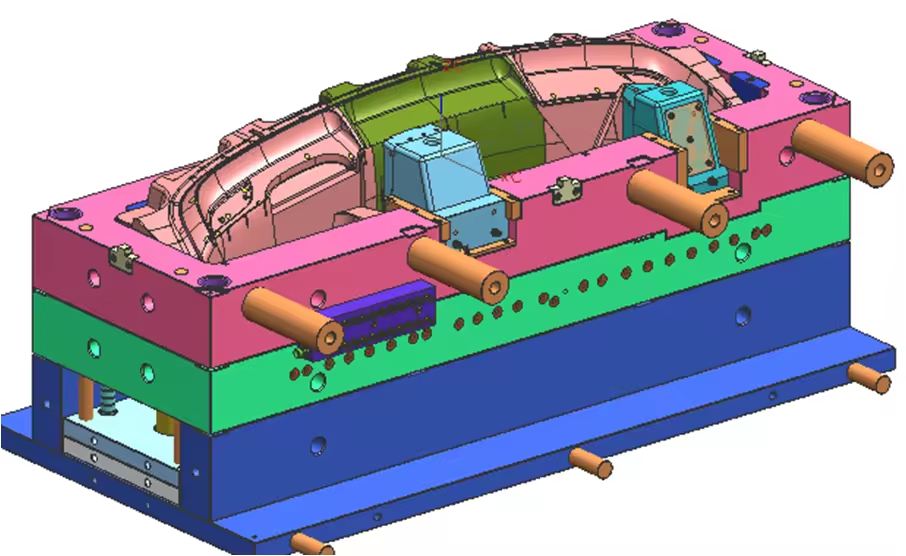

1. Le surmoulage : Processus, avantages et limites

Définition :

Le surmoulage consiste à mouler un matériau secondaire, tel que le TPE ou le silicone, sur un substrat préformé, qui peut être en plastique ou en métal.

Flux de travail typique :

- Créer le substrat par moulage par injection.

- Placer le substrat dans un second moule.

- Injecter le matériau de surmoulage pour le lier au substrat.

Avantages :

- Ergonomie améliorée : Parfait pour les prises douces sur les outils ou les manches de brosses à dents.

- Étanchéité et isolation : Crée des joints étanches pour les connecteurs (par exemple, les ports USB-C).

- Flexibilité esthétique : Permet des conceptions multicolores sans assemblage.

Limites :

- Coûts d’outillage plus élevés : Nécessite deux moules, ce qui augmente les coûts d’installation.

- Problèmes de compatibilité des matériaux : Tous les matériaux n’adhèrent pas bien ensemble (par exemple, l’ABS et le silicone).

Exemple de cas :

Un fabricant d’outils électriques a réduit la fatigue de l’utilisateur en surmoulant une poignée en TPE sur un manche en nylon. La force d’adhérence a dépassé 15 MPa, testée selon la norme ASTM D638.

Intégration des mots-clés :

- « Services de surmoulage pour les composants souples ».

- « Moulage par injection multi-matériaux »

2. Moulage par insertion : Quand la précision rencontre l’efficacité

Définition :

Le moulage par insertion consiste à incorporer une pièce préfabriquée (par exemple, un fil métallique ou un capteur) dans du plastique fondu au cours d’un seul cycle d’injection.

Flux de travail typique :

- Placer l’insert (métallique, électronique) dans le moule.

- Injecter du plastique autour de l’insert.

- Refroidir et éjecter la pièce intégrée.

Avantages :

- Temps d’assemblage réduit : intégrer des vis, des circuits ou des aimants directement pendant le moulage.

- Rentabilité : La production en un seul cycle réduit les coûts de main-d’œuvre.

- Intégrité structurelle : Le plastique encapsule les inserts, empêchant ainsi tout desserrement.

Limites :

- Résistance des inserts à la température et à la pression : Les inserts doivent résister à des températures et à des pressions élevées (par exemple, le laiton par rapport à l’aluminium).

- Complexité de conception limitée : Convient généralement à des géométries plus simples que le surmoulage.

Exemple de cas :

Une entreprise de matériel médical a utilisé le moulage par insertion pour encapsuler des capteurs en acier inoxydable 316L dans des boîtiers en PEEK, obtenant ainsi la biocompatibilité ISO 10993.

Intégration des mots-clés :

- « Services de moulage d’inserts pour les composants intégrés ».

- « Moulage hybride métal-plastique »

3. Comparaison tête à tête : Facteurs clés à prendre en compte

| Facteur | Surmoulage | Moulage par insertion |

| Durée du cycle | Plus long (2+ cycles) | Plus court (cycle unique) |

| Coût de l’outillage | Plus élevé (moules multiples) | Modéré (moule unique + inserts) |

| Liaison matérielle | Adhésion chimique requise | Verrouillage mécanique |

| Complexité de la conception | Haut (contre-dépouilles, textures) | Modéré (insérer le positionnement) |

| Meilleur pour | Poignées souples, sceaux, multicolores | Hybrides métal-plastique, électronique |

4. Comment choisir : 5 critères de décision

Compatibilité des matériaux :

- Surmoulage : Assurer une liaison chimique adéquate entre le substrat et le surmoulage (par exemple, PC/ABS avec TPE).

- Moulage de la plaquette : Vérifier la capacité de l’insert à résister à des températures élevées (par exemple, pas de déformation à 300°C).

Volume et coût :

- Surmoulage : Meilleur pour les volumes moyens (10 000 à 100 000 unités) en raison des coûts d’outillage plus élevés.

- Moulage par insertion : Idéal pour la production de gros volumes (plus de 100 000 pièces) avec des coûts unitaires plus faibles.

Fonctionnalité de la pièce :

- Surmoulage : Amortissement des vibrations ? → Faites appel aux services de surmoulage.

- Moulage par insertion : Vous avez besoin de composants intégrés tels que des capteurs ou des filetages ? → Optez pour les services de moulage par insertion.

Besoins esthétiques :

- Surmoulage : Requiert des dessins multicolores sans couture.

- Moulage par insertion : Besoins minimes en matière d’esthétique – l’accent est mis sur la fonctionnalité.

Chaîne d’approvisionnement :

- Surmoulage : Partenariat avec des fournisseurs expérimentés dans le domaine du surmoulage.

- Moulage d’inserts : Travailler avec des fournisseurs spécialisés dans l’automatisation de la manipulation des inserts.

5. Pourquoi un partenariat avec BFY Mold ?

- Expertise en matière de double processus : Les installations certifiées ISO soutiennent les deux processus.

- Laboratoire de science des matériaux : Pré-tests d’adhérence (tests de pelage) et de compatibilité thermique pour garantir une production de qualité supérieure.

- Outillage à coût optimisé : Les moules modulaires réduisent les coûts initiaux jusqu’à 30 % pour le prototypage et la production de petites séries.

Exemple de client :

Un client du secteur automobile a économisé 120 000 dollars par an en remplaçant les joints en caoutchouc surmoulés par des joints en silicone moulés par insertion, éliminant ainsi la nécessité d’un assemblage post-moulage.

Conclusion

Le choix entre le surmoulage et le moulage par insertion dépend des besoins spécifiques de votre produit, de la compatibilité des matériaux à la complexité de la conception. Le surmoulage excelle dans les applications nécessitant des caractéristiques ergonomiques et une flexibilité esthétique, tandis que le moulage par insertion offre une solution plus efficace pour l’encastrement de composants dans une production en grande quantité.

Vous ne savez toujours pas quel procédé convient à votre projet ? Contactez les ingénieurs de BFY Mold pour une analyse gratuite du procédé et une recommandation de matériaux. Optimisons votre projet en termes de qualité et de coût.