Le moulage par injection est un procédé de fabrication largement utilisé pour produire des pièces plastiques complexes avec une grande précision et une grande répétabilité. Parmi les différents thermoplastiques utilisés dans ce processus, le polycarbonate (PC) est un matériau de premier plan en raison de ses propriétés exceptionnelles, telles qu’une résistance élevée aux chocs, une clarté optique et une stabilité thermique. Toutefois, la réussite du moulage par injection de produits en PC dépend d’une compréhension approfondie et d’un contrôle méticuleux de la température tout au long du processus. Les paramètres de température jouent un rôle essentiel dans la détermination de la qualité, des propriétés mécaniques et des performances globales du produit final.

Lorsqu’il s’agit de mouler par injection des produits en PC, il est essentiel de comprendre les exigences en matière de température pour obtenir des résultats optimaux. La bonne température influence non seulement l’écoulement du matériau, mais aussi la résistance et la clarté du produit final. Dans cet article, nous examinerons les paramètres de température essentiels pour un moulage par injection réussi des produits en polycarbonate (PC), afin de garantir des résultats de haute qualité et des processus de production efficaces.

Le rôle de la température dans le moulage par injection

Le moulage par injection est un processus complexe qui comprend plusieurs étapes, chacune d’entre elles étant influencée de manière significative par la température. Les principales étapes sont la fusion des granulés de plastique, l’injection du plastique fondu dans le moule, le refroidissement et la solidification du plastique dans le moule et, enfin, l’éjection de la pièce finie. Une bonne gestion de la température à chacune de ces étapes est cruciale pour garantir la qualité et l’intégrité du produit final.

Température de fusion :

La température de fusion est le niveau de chaleur auquel les granulés de polycarbonate passent de l’état solide à l’état fondu. Pour le PC, cette température se situe généralement entre 250°C et 320°C, en fonction de la qualité spécifique et des additifs utilisés. L’objectif est d’obtenir un polymère fondu homogène qui puisse s’écouler facilement dans le moule. Si la température est trop basse, le plastique ne fondra pas uniformément, ce qui entraînera un remplissage incomplet, des défauts de surface et de mauvaises propriétés mécaniques. Inversement, des températures trop élevées peuvent dégrader le polymère, entraînant une décoloration, une réduction du poids moléculaire et une diminution des performances mécaniques.

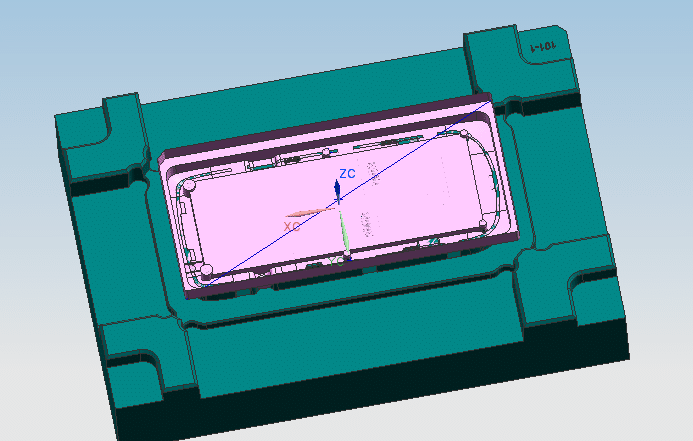

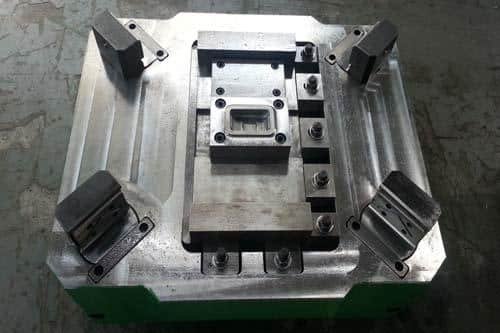

Température du moule :

La température du moule est tout aussi critique et doit être soigneusement contrôlée pour garantir un écoulement, un emballage et un refroidissement corrects du PC fondu. Pour le polycarbonate, la température du moule varie généralement entre 80°C et 120°C. La température correcte du moule garantit que le plastique reste fluide suffisamment longtemps pour remplir la cavité du moule, ce qui permet d’éviter les défauts tels que les coups courts ou les lignes de soudure. En outre, elle influence la cristallinité et les contraintes internes de la pièce moulée. Un moule trop froid peut provoquer une solidification prématurée, entraînant un mauvais état de surface et une augmentation des contraintes internes, tandis qu’un moule trop chaud peut entraîner des temps de refroidissement prolongés et des déformations.

Température d’injection :

La température d’injection, étroitement liée à la température de fusion, correspond à la température du plastique fondu lorsqu’il est injecté dans le moule. Le maintien d’une température d’injection constante est essentiel pour garantir un écoulement et un remplissage uniformes de la cavité du moule. Pour le polycarbonate, le maintien de cette température dans la fourchette spécifiée (généralement 250°C à 320°C) est essentiel pour obtenir une viscosité et des caractéristiques d’écoulement optimales. Les variations de la température d’injection peuvent entraîner des incohérences dans la pièce moulée, telles que des variations d’épaisseur, des défauts de surface et une réduction de la résistance.

Température de refroidissement :

Une fois que le PC fondu a rempli la cavité du moule, il doit être refroidi et solidifié avant d’être éjecté. Le processus de refroidissement est contrôlé par les canaux de refroidissement à l’intérieur du moule, dans lesquels un liquide de refroidissement (généralement de l’eau) circule pour absorber la chaleur. La vitesse de refroidissement et l’uniformité de la distribution de la température au cours de cette phase sont essentielles. Un refroidissement rapide peut entraîner un retrait différentiel, un gauchissement et des contraintes résiduelles, tandis qu’un refroidissement insuffisant peut entraîner une solidification incomplète et une déformation de la pièce au moment de l’éjection. L’obtention d’une température de refroidissement et d’un temps de cycle optimaux est essentielle pour maintenir la stabilité dimensionnelle et l’intégrité mécanique du produit final.

Importance du contrôle de la température dans le moulage par injection de produits en PC

Les propriétés du polycarbonate, telles que sa viscosité élevée et sa sensibilité à la dégradation thermique, font du contrôle précis de la température un facteur critique dans le processus de moulage par injection. Contrairement à d’autres thermoplastiques, le PC a une fenêtre de traitement relativement étroite, ce qui signifie que de légers écarts par rapport à la plage de température optimale peuvent avoir un impact significatif sur la qualité du produit final. Voici plusieurs raisons pour lesquelles le contrôle de la température est primordial :

Propriétés du matériau :

Les propriétés mécaniques du polycarbonate, notamment sa résistance, sa ténacité et sa clarté optique, dépendent fortement du maintien d’un profil de température correct tout au long du processus de moulage par injection. La dégradation due à la surchauffe peut entraîner une fragilité, une décoloration et une réduction de la transparence, ce qui est préjudiciable aux applications nécessitant des matériaux de haute performance.

Précision dimensionnelle :

Les variations de température peuvent entraîner un retrait différentiel et un gauchissement, ce qui affecte la précision dimensionnelle et la tolérance des pièces moulées. Dans les applications de haute précision, telles que les lentilles optiques ou les appareils médicaux, le maintien d’un contrôle rigoureux de la température est essentiel pour répondre aux spécifications requises.

Qualité de la surface :

L’état de surface des produits en PC moulés par injection est influencé par la température à laquelle le matériau est traité. Les réglages optimaux de la température garantissent une surface lisse et brillante, tandis que les écarts peuvent entraîner des défauts tels que des marques d’écoulement, des lignes de soudure et des textures rugueuses.

Durée du cycle :

Une gestion efficace de la température permet d’optimiser les temps de cycle, en conciliant la nécessité d’une production rapide et l’exigence de pièces de haute qualité. Des vitesses de refroidissement et des températures de moule appropriées permettent d’obtenir une solidification plus rapide sans compromettre l’intégrité des pièces, ce qui améliore l’efficacité globale de la production.

Conclusion

En conclusion, les exigences en matière de température pour le moulage par injection de produits en polycarbonate sont multiples et essentielles à la réussite du processus de fabrication. Chaque étape, de la fusion au refroidissement, exige un contrôle précis de la température pour garantir la production de pièces de haute qualité, précises sur le plan dimensionnel et robustes sur le plan mécanique. Il est essentiel de comprendre les subtilités de la gestion de la température dans le moulage par injection pour tirer parti des propriétés uniques du polycarbonate et obtenir des performances optimales dans une large gamme d’applications. Les sections suivantes approfondissent chaque paramètre de température et fournissent des lignes directrices détaillées et les meilleures pratiques pour un moulage par injection efficace des produits en PC.