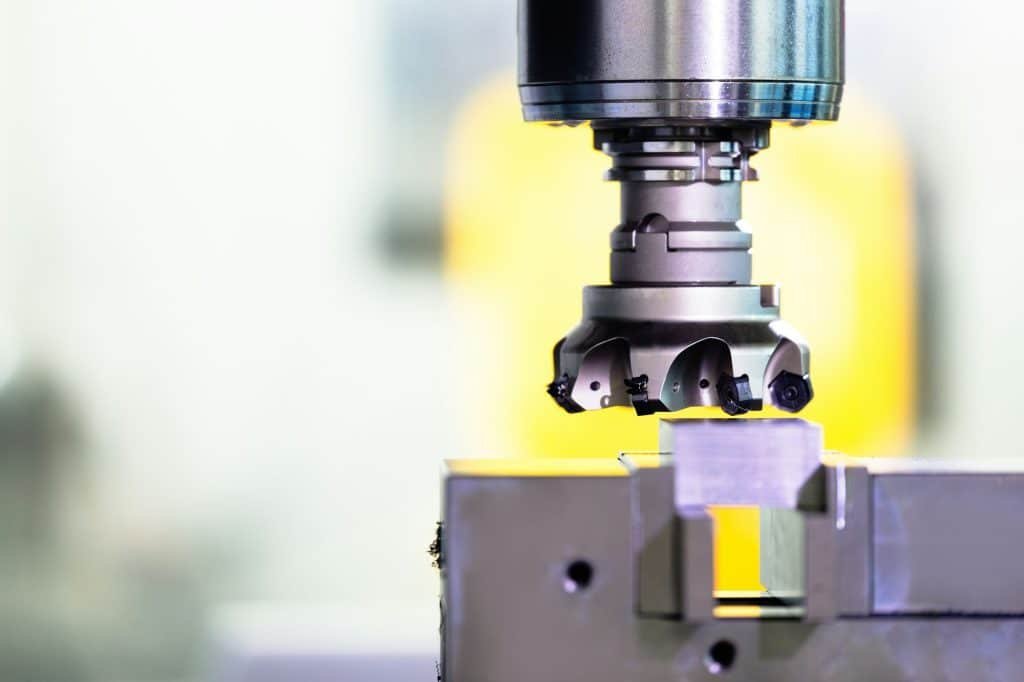

Qu’est-ce que le forage profond ?

Le forage de trous profonds est un processus d’usinage utilisé pour créer des trous nettement plus profonds que leur diamètre. Ce procédé se caractérise par sa capacité à produire des trous dont le rapport profondeur/diamètre est supérieur à 10:1, bien que des rapports allant jusqu’à 100:1 soient possibles. Le forage de trous profonds est essentiel dans les industries où la précision et l’exactitude de la création de trous profonds sont critiques. Le processus utilise des outils et des techniques de forage spécialisés pour atteindre la profondeur et la qualité souhaitées des trous.

Processus de fabrication des pièces

Il peut être appliqué à un large éventail de pièces dans diverses industries. Parmi les pièces les plus courantes qui bénéficient de ce processus, on peut citer

Composants aérospatiaux :

- Train d’atterrissage des avions

- Systèmes hydrauliques

- Composants du système d’alimentation en carburant

Pièces détachées automobiles :

- Vilebrequins

- Arbres à cames

- Bielles

- Arbres de transmission

Dispositifs médicaux :

- Instruments chirurgicaux

- Implants

- Aiguilles hypodermiques

Équipement pour le pétrole et le gaz :

- Colliers de forage

- Outils de fond de puits

- Composants de tubes et de tubages

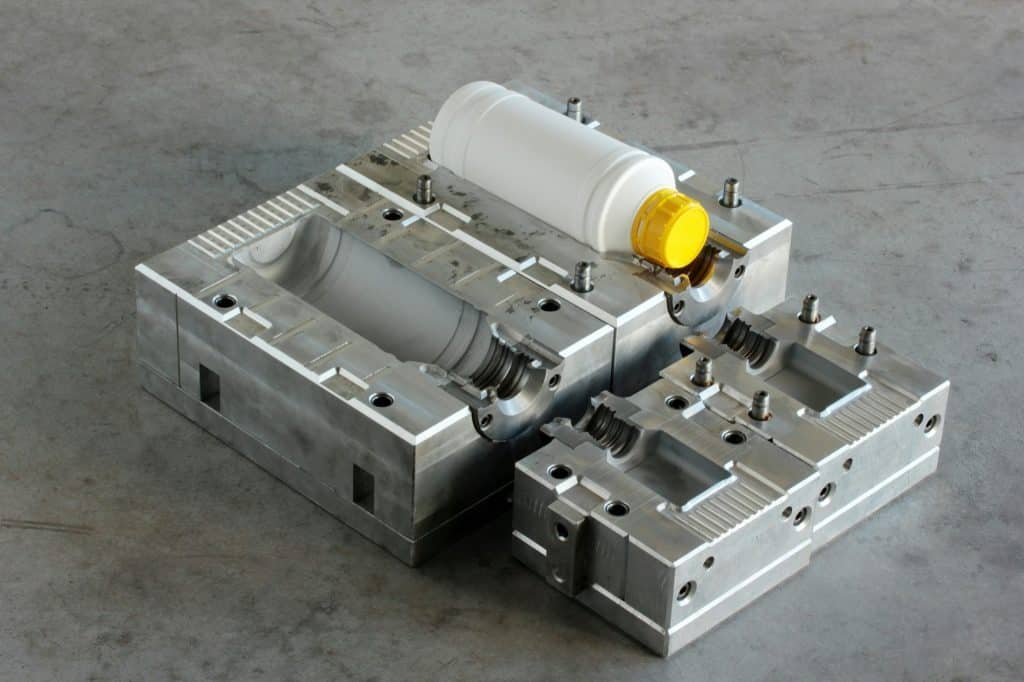

Composants de moules et de matrices :

- Canaux de refroidissement dans les moules

- Goupilles d’éjection

- Broches du noyau

Machines industrielles :

- Broches de machines-outils

- Cylindres hydrauliques

- Actionneurs pneumatiques

Avantages du forage en profondeur

Ce procédé présente plusieurs avantages qui en font le choix privilégié pour des applications spécifiques :

Précision et exactitude :

Le perçage de trous profonds garantit une précision et une exactitude élevées, avec des tolérances étroites et une déviation minimale par rapport à la trajectoire prévue. Ceci est crucial pour les pièces nécessitant des spécifications et un alignement exacts.

Finition de la surface :

Ce procédé permet d’obtenir d’excellents états de surface, ce qui réduit la nécessité d’opérations secondaires telles que l’alésage ou le rodage. Ceci est particulièrement bénéfique pour les systèmes hydrauliques et pneumatiques où des surfaces lisses sont essentielles pour un bon fonctionnement.

Efficacité :

Il s’agit d’un processus efficace qui permet des taux d’enlèvement de matière élevés, réduisant ainsi le temps de production. Des outils et des techniques spécialisés permettent un perçage plus rapide sans compromettre la qualité.

Polyvalence :

Ce procédé peut être appliqué à divers matériaux, notamment des métaux, des alliages et des composites. Grâce à sa polyvalence, il convient à diverses industries ayant des exigences différentes en matière de matériaux.

Rapport coût-efficacité :

En minimisant la nécessité d’opérations d’usinage multiples et en garantissant des finitions de haute qualité, le perçage de trous profonds peut réduire les coûts de production globaux. La possibilité de réaliser des trous profonds en une seule opération contribue également à la réduction des coûts.

Propriétés mécaniques améliorées :

Il peut améliorer les propriétés mécaniques de certaines pièces en introduisant des contraintes résiduelles de compression, qui améliorent la résistance à la fatigue et la solidité.

Scénarios d’application

Il est utilisé dans divers scénarios d’application nécessitant des trous profonds et précis. Voici quelques-uns des principaux scénarios d’application :

- Industrie aérospatiale :

- Systèmes hydrauliques et à carburant : Le perçage de trous profonds est essentiel pour la fabrication de composants de systèmes hydrauliques et de carburant qui nécessitent des trous précis et profonds pour le transfert des fluides et l’intégrité structurelle.

- Composants structurels : Les trains d’atterrissage et les supports structurels des avions ont souvent besoin de trous profonds pour réduire le poids sans compromettre la résistance.

- Composants du moteur : Les vilebrequins et les arbres à cames nécessitent des trous profonds et précis pour les canaux de lubrification et de refroidissement. Le perçage de trous profonds garantit le fonctionnement efficace et fiable de ces composants.

- Systèmes de transmission : Des trous profonds dans les arbres de transmission sont nécessaires pour assurer une circulation optimale des fluides et des performances mécaniques.

- Instruments chirurgicaux : La précision et la propreté sont primordiales pour les instruments médicaux. Parfois, les instruments tels que les aiguilles hypodermiques et les forets chirurgicaux offrent la précision requise.

- Implants : Les implants médicaux nécessitent souvent des trous profonds pour une fixation sûre et une intégration corporelle.

- Industrie du pétrole et du gaz :

- Outils de fond de trou : Les équipements de forage utilisés dans l’industrie pétrolière et gazière ont besoin de trous profonds pour fonctionner efficacement dans des environnements difficiles. Le forage de trous profonds garantit la durabilité et la fonctionnalité de ces outils.

- Tubes et cuvelages : Il est essentiel de produire des composants de tubes et de cuvelages qui peuvent résister à des pressions et des températures élevées.

- Canaux de refroidissement : Les moules et matrices utilisés dans le moulage par injection de plastique nécessitent des canaux de refroidissement profonds pour réguler la température et améliorer la qualité des pièces moulées. Le perçage de trous profonds apporte la précision nécessaire à ces canaux.

- Ejecteurs et goujons de noyaux : Ces composants ont besoin de trous profonds pour être placés en toute sécurité et fonctionner efficacement dans le processus de moulage.

- Machines industrielles :

- Actionneurs hydrauliques et pneumatiques : Ces actionneurs s’appuient sur des trous profonds pour le passage des fluides et le mouvement mécanique. Le forage de trous profonds garantit leur fiabilité et leurs performances.

- Broches de machines-outils : Des trous profonds sont nécessaires dans les broches pour le passage du liquide de refroidissement et de lubrification. La précision de ces trous garantit le bon fonctionnement des machines-outils.

Conclusion

Le perçage de trous profonds est un processus d’usinage indispensable pour créer des trous précis et profonds dans une variété de matériaux et de composants. Sa capacité à produire des trous de haute qualité avec d’excellents états de surface et des tolérances serrées en fait un choix privilégié dans les secteurs de l’aérospatiale, de l’automobile, du médical, du pétrole et du gaz, de la fabrication de moules et de matrices et des machines industrielles. Les avantages du perçage de trous profonds, notamment la précision, l’efficacité, la polyvalence et la rentabilité, garantissent sa pertinence dans la fabrication moderne. En comprenant les pièces qui peuvent être traitées, les avantages offerts et les scénarios d’application, les fabricants peuvent tirer parti du perçage profond pour améliorer la qualité et les performances de leurs produits.