Introduction

Dans la fabrication de faibles volumes (1 à 10 000 unités), le choix du bon matériau de moulage est essentiel pour équilibrer les coûts, la vitesse et la qualité. Alors que les moules en acier dominent les industries à gros volumes, les moules en aluminium sont de plus en plus privilégiés pour les prototypes et les petits lots.

L’analyse de BFY Mold, étayée par plus de 50 projets clients, révèle que les moules en aluminium permettent de réaliser des économies de 30 à 50 %, d’accélérer les délais de 60 % et de bénéficier d’une adaptabilité inégalée pour les conceptions itératives. Voici pourquoi ils surpassent l’acier dans les scénarios de faible volume.

1. Aluminium et acier : Comparaison des principales propriétés

| Facteur | Moules en aluminium | Moules en acier |

| Coût de l’outillage | 8,000–15,000 | 25,000–60,000 |

| Temps d’usinage | 2-3 semaines | 6-12 semaines |

| Conductivité thermique | 130–150 W/m·K | 15–50 W/m·K |

| Durée de vie de l’outil | 10 000-100 000 tirs | 500 000-1M+ prises de vue |

| Coût de la modification | Faible (matériau souple) | Haute (acier trempé) |

2. 4 raisons pour lesquelles l’aluminium domine la production de faibles volumes

① Une mise sur le marché plus rapide

- Usinage rapide : La souplesse de l’aluminium permet un usinage CNC trois fois plus rapide que l’acier.

- Le cas : Un client du secteur de l’électronique grand public a utilisé des moules en aluminium pour réaliser un essai de production d’une coque de maison intelligente en 18 jours, ce qui a permis de réduire le cycle de livraison de 70 % par rapport aux moules en acier.

② Des coûts initiaux moins élevés

- Économies de matériaux : L’aluminium 7075-T6 coûte ~30/kg. L’acier P20 coûte 30/kg. L’acier P20 coûte 5/kg (mais l’acier nécessite 5 fois plus de matériau par moule).

- Économies cachées : Elimine la trempe après usinage (les moules en acier nécessitent un traitement thermique HRC 48-52).

③ Efficacité de refroidissement supérieure

- La conductivité thermique élevée de l’aluminium permet de réduire les temps de cycle de 15 à 25 % :

- Un client du secteur automobile produit des supports de capteurs en PA66 avec un temps de refroidissement de seulement 12 secondes pour les moules en aluminium (16 secondes pour les moules en acier), ce qui permet d’économiser 1 200 heures par an pour 5 000 unités.

④ Flexibilité de la conception

- Facile à modifier en cas de changements techniques (par exemple, ajustement de l’épaisseur de la paroi, repositionnement de la porte).

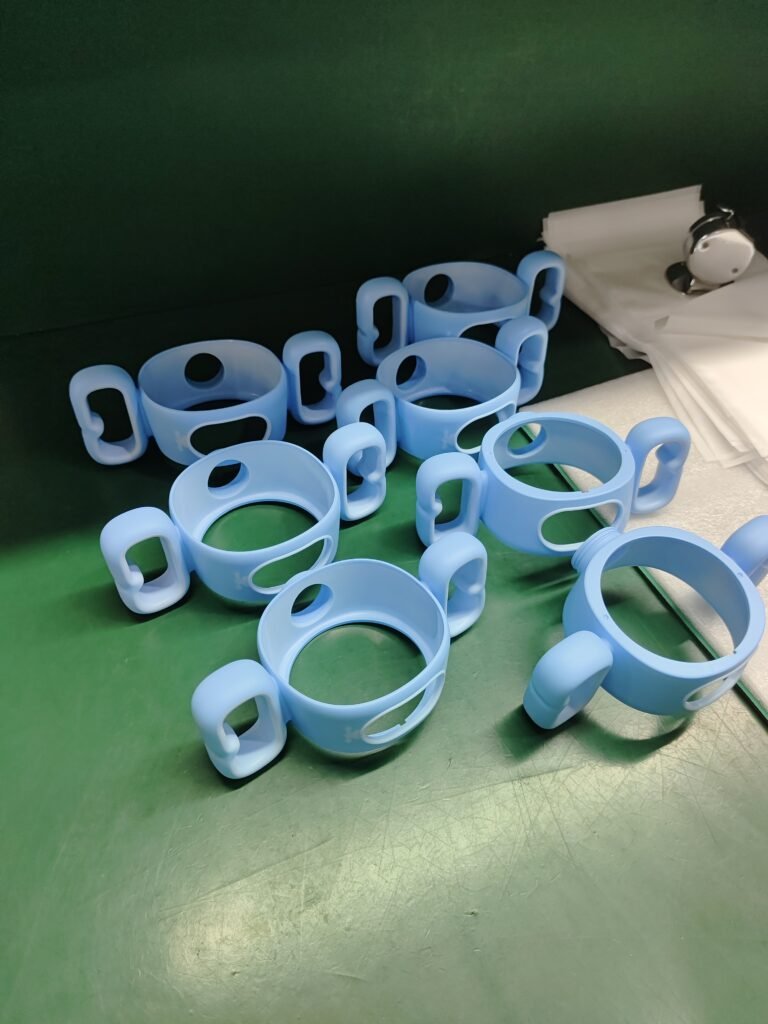

- Un exemple concret : Une startup médicale a itéré sur la version 3 de la conception, et le coût de la modification du moule en aluminium s’est élevé à 2 100 dollars, soit seulement 10 % du coût du moule en acier.

3. Quand l’acier compte encore : Les limites de l’aluminium

L’aluminium n’est pas une solution universelle. L’acier l’emporte dans :

- Scénarios de forte abrasion : Les polymères chargés de verre (par exemple, GF-Nylon) usent rapidement l’aluminium.

- Volumes très élevés : >50 000 tirs nécessitent la durabilité de l’acier.

- Micro caractéristiques : Poignées en acier <0.2mm textures fines meilleures.

4. Analyse coûts-avantages : RCI de l’aluminium pour 5 000 unités

| Dépenses | Moule en aluminium | Moule en acier |

| Coût de l’outillage | $12,000 | $40,000 |

| Coût par unité* | $1.80 | $1.50 |

| Coût total | (12,000+(5,000×1.80) = $21,000 | (40,000+(5,000×1.50) = $47,500 |

| Économies avec l’aluminium | 26 500 $ (55 % de moins) | / |

*On suppose que le matériau est de l’ABS, y compris le temps de machine, la main d’œuvre et la consommation d’énergie.

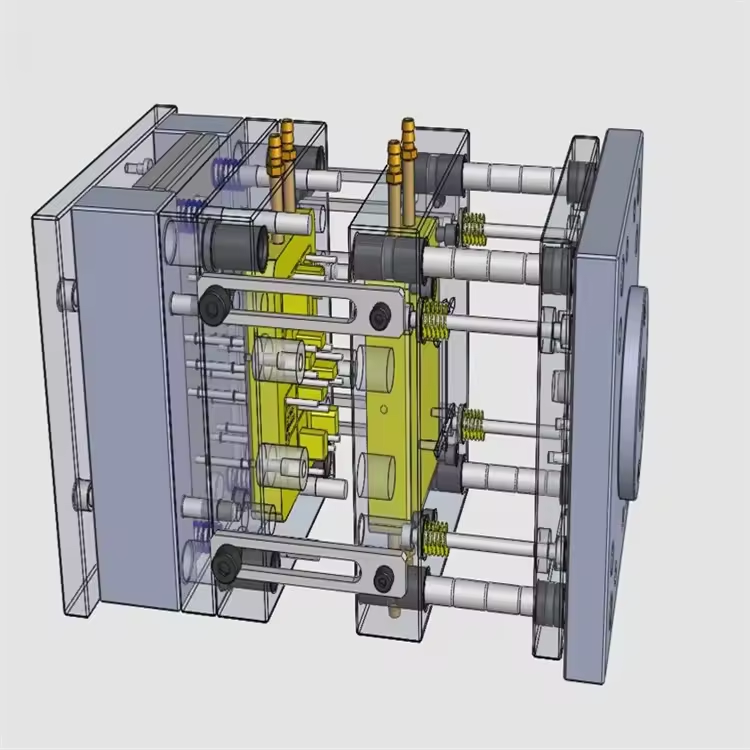

5. Innovations de BFY Mold en matière d’outillage en aluminium

- Moules hybrides : Des inserts en acier sont incorporés dans les zones clés (par exemple, la porte, le plan de joint), et la durée de vie est portée à plus de 50 000 tirs.

- Refroidissement conforme imprimé en 3D : Le moule en aluminium est intégré à la forme de l’eau, ce qui augmente l’efficacité du refroidissement de 30 %.

- Surveillance de l’usure par l’IA : Suivi en temps réel de l’usure de la cavité, fenêtre de remplacement d’alerte précoce, évitant les temps d’arrêt imprévus.

Cas client :

Un fabricant de drones utilise le programme d’insert aluminium + acier de BFY Mold pour produire 10 000 pièces en PP renforcées de fibres de carbone, en réduisant les coûts du moule de 42% et en maintenant un rendement de 98%.

6. Comment décider de la sélection des moules

a : Production attendue?

- <10,000 pieces → Aluminum mold;>50 000 pièces → Moules en acier.

b : Le matériau contient-il des charges abrasives?

- Fibre de verre/fibre de carbone >20% → De préférence, moule en acier ou moule en aluminium + inserts en acier.

c. La conception est-elle stable?

- Nécessité d’être modifié plusieurs fois → Flexibilité du moule en aluminium et avantages d’une modification à faible coût.

Top 10 des questions les plus fréquemment posées sur les moules en aluminium

1. Quels sont les principaux avantages des moules en aluminium par rapport aux moules en acier ?

Les moules en aluminium sont 30 à 50 % moins chers, les délais d’exécution sont 2 à 4 fois plus courts (3 à 6 semaines contre plus de 12 semaines pour l’acier) et le poids est plus léger, ce qui facilite la manipulation. Ils sont idéaux pour le prototypage, la production de faibles volumes (50 à 10 000 unités) et les pièces nécessitant des itérations de conception rapides.

2. Quelles sont les industries qui utilisent couramment des moules en aluminium ?

- Électronique grand public : Boîtiers à rotation rapide pour les prototypes.

- Dispositifs médicaux : Production à faible volume de composants d’outils chirurgicaux.

- Automobile : Validation de la pré-production de pièces d’habillage intérieur.

3. Quelle est la durée de vie typique d’un moule en aluminium ?

Les moules en aluminium ont une durée de vie de 5 000 à 20 000 cycles, selon le type de moule :

- Matériau : Les résines abrasives (par exemple, le nylon chargé de verre) réduisent la durée de vie.

- Refroidissement : Des systèmes de refroidissement efficaces augmentent la longévité.

- Entretien : Un nettoyage et un polissage réguliers préviennent l’usure.

4. Combien coûte un moule en aluminium ?

Les coûts varient entre 1 500-1 500-30 000, influencés par :

- Complexité : Les conceptions à cavités multiples ou les actions latérales ajoutent 20 à 40 %.

- Finition de surface : SPI-A1 (finition miroir) augmente le temps d’usinage.

- La taille : Les moules plus grands nécessitent plus de matériel et d’heures de CNC.

5. Quels matériaux peuvent être utilisés ?

- Plastiques : ABS, PP, PC et TPU (éviter les résines chargées de verre).

- Silicones : LSR pour les applications médicales ou alimentaires.

- Limites : Les matériaux à haute température (p. ex. PEEK) peuvent déformer l’aluminium.

6. Quelle est la précision des moules en aluminium ?

Les moules en aluminium permettent d’obtenir des tolérances de ±0,05-0,1 mm, ce qui convient à la plupart des prototypes et des pièces non critiques. Les moules en acier sont recommandés pour des tolérances plus étroites (±0,01 mm).

7. Les moules en aluminium peuvent-ils être modifiés pour tenir compte des changements de conception ?

Oui. La souplesse de l’aluminium permet des modifications plus faciles :

- Modifications mineures (ajustements du portail) : 3-5 jours, 300-300-1 000.

- Révisions majeures (refonte de la cavité) : 1-2 semaines, 1 500-1 500-5 000.

8. Comment puis-je garantir la qualité lorsque je m’approvisionne en moules en aluminium auprès de fournisseurs étrangers ?

- Vérifier la certification ISO 9001 et demander des inspections d’échantillons T1.

- Utiliser des services de contrôle qualité tiers pour les vérifications dimensionnelles (rapports CMM).

- Veiller à ce que les fournisseurs fournissent une analyse de l’écoulement des moules pour prévoir les défauts.

9. Quel est l’entretien nécessaire pour les moules en aluminium ?

- Quotidiennement : Nettoyer les cavités avec des solvants non abrasifs.

- Chaque semaine : Inspecter et lubrifier les goupilles d’éjection.

- Après l’exécution : Polir les surfaces pour éliminer les résidus de résine.

10. Quand dois-je passer des moules en aluminium aux moules en acier ?

Passer à l’acier lorsque :

- Le volume est supérieur à 10 000 unités.

- L’abrasivité des matériaux exige une plus grande durabilité.

- Les tolérances doivent être inférieures à ±0,05 mm.

Conclusion

« Les moules en aluminium offrent des avantages inégalés en termes de coûts et de vitesse pour la production de faibles volumes. Le guide de BFY Mold compare les coûts d’outillage, les temps de cycle et indique quand choisir l’aluminium plutôt que l’acier. Optimisez votre projet dès aujourd’hui.