플라스틱 성형 소개

플라스틱 성형은 다양한 제조 기술을 통해 폴리머 소재를 기능성 부품으로 변환합니다. BFY Mold는 의료 기기에서 자동차 제조에 이르는 다양한 산업에 서비스를 제공하는 8가지 핵심 공정을 전문으로 합니다. 이 종합 가이드는 각 방법의 기술적 파라미터, 이상적인 응용 분야 및 경제적 고려 사항을 검토하여 플라스틱 성형 서비스를 선택하는 데 도움을 줍니다.

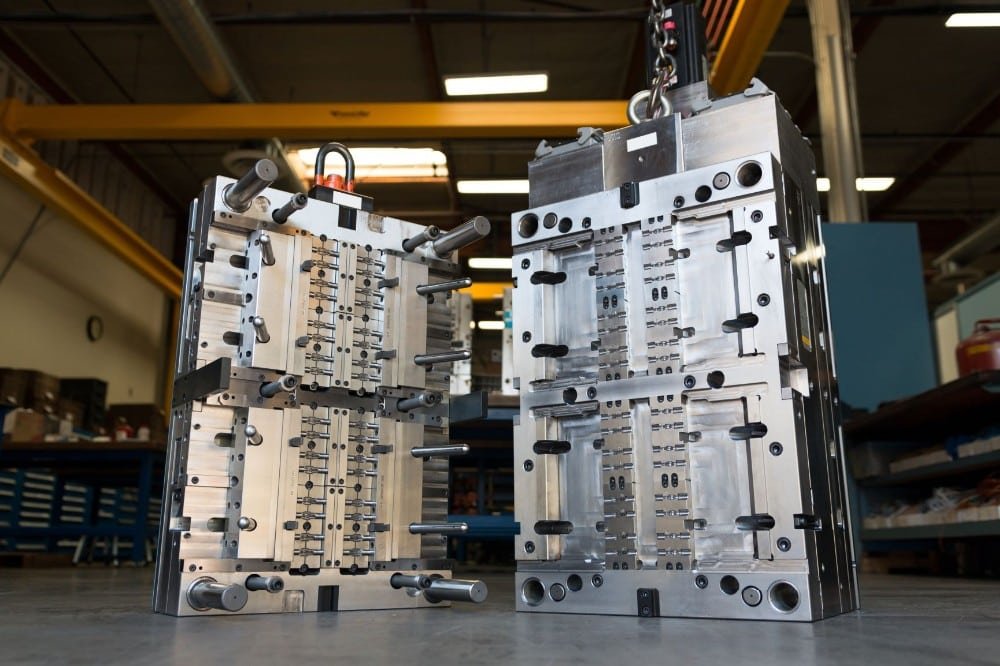

1. 사출 성형: 고정밀 작업의 핵심

프로세스 세부 정보

- 재료 준비: 건조(흡습성 수지의 경우 80°C에서 2~4시간)

- 용융 단계: 150-400°C에서 나사 회전(재료에 따라 다름)

- 사출: 강철/알루미늄 금형에 50-200MPa 압력 주입

- 냉각: 15-60초(벽 두께에 따라 다름)

- 배출: 자동화된 로봇 제거

기술 사양

| 매개변수 | 범위 | 업계 표준 |

| 주기 시간 | 15-120초 | ISO 294 |

| 차원 톨. | ±0.005-0.05mm | ASME Y14.5 |

| 금형 수명 | 500만-1백만 주기 | SPI 클래스 101-104 |

애플리케이션:

장점:

- 높은 반복성(CpK >1.67 달성 가능)

- 복잡한 지오메트리 가능

- 동시 사출을 통한 다중 재료 옵션

제한 사항:

- 높은 초기 툴링 투자($15,000-$25,000)

- 1,000대 미만의 제한된 경제성

2. 압출 성형: 연속 프로파일 생산

프로세스 분석

- 먹이기: 과립은 제어된 속도로 배럴에 들어갑니다.

- 가소화: 150-275°C에서 단일 나사 용융

- 다이 형성: 도구 형상에 따라 결정되는 모양

- 냉각: 진공 사이징이 가능한 캘리브레이션 테이블

- 절단: 길이 조절을 위한 플라잉 톱

주요 성과 지표

| 출력 유형 | 속도 범위 | 허용 오차 |

| 파이프/튜브 | 2-10m/분 | 직경 ±0.1% |

| 시트/필름 | 5-50m/분 | 두께 ±5% |

| 프로필 | 1-5m/분 | 단면적 ±0.2mm |

재료 고려 사항:

- PVC: 압출 애플리케이션의 60%

- HDPE: 압력 파이프용(PN10-PN25 등급)

- TPE: 부드러운 촉감의 프로파일

BFY 금형 사례 연구: 일관된 ±0.05mm ID 제어로 월 12km의 의료용 튜브를 생산합니다.

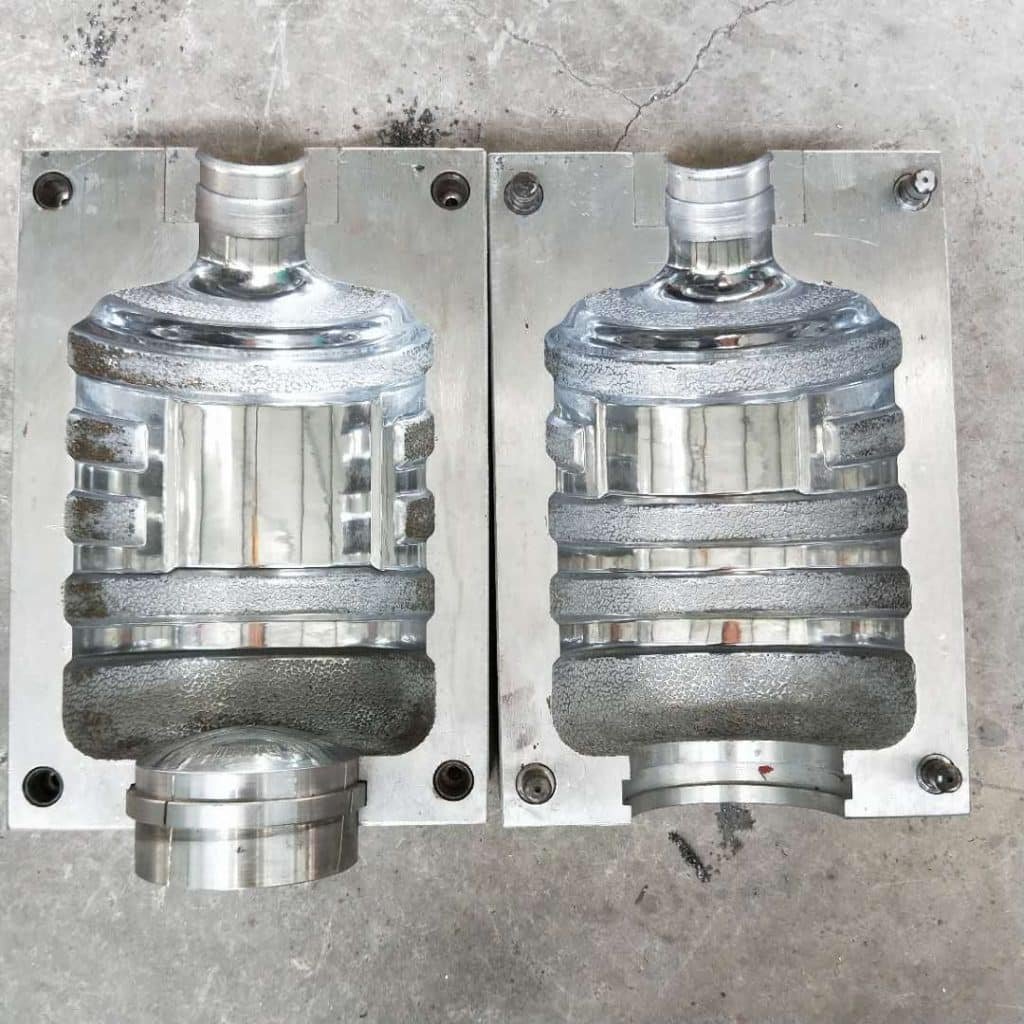

3. 블로우 성형: 중공 부품 제조

프로세스 변형

압출 블로우 성형

- 패리슨 압출

- 금형 폐쇄

- 공기 인플레이션(0.3-0.7MPa)

- 냉각(30~90초)

사출 블로우 성형

- 프리폼 사출

- 블로우 스테이션으로 이동

- 스트레치 블로우 방향

비교 분석

| 요인 | 압출 BM | 사출 BM |

| 벽 제어 | ±15% | ±8% |

| 목 마감 | 트리밍 필요 | 사출 품질 |

| 출력 속도 | 200-500/hr | 100-300/hr |

소재 선택 가이드:

- PET: 탄산 음료 병

- HDPE: 화학 용기

- PP: 자동차 덕트

4. 회전 성형: 대형, 이음매 없는 부품

프로세스 타임라인

- 로드 중입니다: 분말을 금형으로 측정(±1% 정확도)

- 가열: 300°C 오븐, 양축 회전(6-12 RPM)

- 냉각: 물 분사 + 공기 냉각 단계

- 언로딩: 수동/자동 부품 제거

설계 매개변수

| 부품 크기 | 금형 무게 | 주기 시간 |

| <1m³ | 50-200kg | 20~40분 |

| 1-5m³ | 200-800kg | 40~90분 |

| >5m³ | 800-3000kg | 2-4시간 |

머티리얼 옵션:

- 폴리에틸렌(애플리케이션의 90%)

- 나일론(연료 탱크용)

- PVC(놀이기구)

5. 열성형: 얇은 벽면 패키징 솔루션

프로세스 흐름

- 용지 공급: 롤투롤 또는 절단 시트

- 난방: 적외선 패널(150-200°C)

- 성형: 진공(0.5-0.9bar) 또는 압력(3-6bar)

- 트리밍: 스틸 룰 다이 또는 CNC 라우터

품질 관리 지표

| 결함 유형 | 예방 방법 | 측정 도구 |

| 웨빙 | 최적의 프리스트레칭 | 3D 레이저 스캐너 |

| 얇은 지점 | 압력 모니터링 | 초음파 두께 게이지 |

| 치수 뒤틀림 | 냉각 속도 제어 | CMM |

6. 압축 성형: 열경화성 전문화

기술 순서

- 프리폼 준비: SMC/BMC 절단

- 금형 로딩: 80-120°C 예열

- 경화: 2-15분간 100-200kg/cm² 경화

- 후 경화: 150°C에서 1~4시간(선택 사항)

재료 특성

| 복합 유형 | 섬유 콘텐츠 | 강도(MPa) |

| SMC | 25-30% 유리 | 80-120 |

| BMC | 유리 15-25% | 40-70 |

| GMT | 30-40% 유리 | 100-150 |

7. 구조용 폼 몰딩: 경량화 솔루션

프로세스 특성

- 무게 감소: 솔리드 부품 대비 15-30%

- 표면 마감: 클래스 B SPI(텍스처)

- 치수 안정성: 24시간 후 ±0.3%

장비 요구 사항

| 부품 크기 | 클램프 포스 | 가스 주입 시스템 |

| <5kg | 50-100톤 | 질소 |

| 5-20kg | 100-300톤 | 화학 발포제 |

| >20kg | 300-600톤 | 하이브리드 시스템 |

8. 인서트 몰딩: 하이브리드 부품 제작

디자인 가이드라인

- 삽입 재료: 스테인리스 스틸, 황동, 세라믹

- 플라스틱 선택: 고온용 PPS, 내화학성용 PEEK

- 본딩 방법: 접착제보다 기계식 인터록 선호

품질 표준

- 풀 테스트 요구 사항: 의료 기기의 경우 최소 50N

- 전기적 연속성: <커넥터의 경우 0.5Ω 미만의 저항

- 밀폐 밀봉: 헬륨 누출 테스트 <1×10^-6 mbar-L/s

비교 프로세스 선택 매트릭스

| 프로세스 | 경제 규모 | 툴링 리드 타임 | 머티리얼 옵션 | 치수 정확도 |

| 주입 | 10k+ | 4~8주 | 200+ | ±0.005mm |

| 압출 | 연속 | 2-4주 | 30 | ±0.1mm |

| Blow | 5k+ | 6-10주 | 15 | ±0.2mm |

| 회전 | 500+ | 3~5주 | 10 | ±0.5mm |

플라스틱 성형 서비스에 대한 10가지 전문가 FAQ

Q1: 사출 성형과 압축 성형 중 어떤 것을 선택해야 하나요?

A: 열가소성 수지의 경우 사출(1,000개 이상), 열경화성/복합재의 경우 압축.

Q2: PE 압출의 최소 벽 두께는 얼마입니까?

A: 필름의 경우 0.1mm, 프로파일의 경우 0.5mm.

Q3: 블로우 성형으로 언더컷을 구현할 수 있나요?

A: 접을 수 있는 코어가 없는 경우 드래프트 각도가 5°로 제한됩니다.

Q4: 두꺼운 갈비뼈의 싱크 자국을 줄이는 방법은 무엇인가요?

A: 리브 대 벽 비율을 60% 이하로 유지하고 가스 어시스트를 사용합니다.

Q5: 회전 성형으로 어떤 표면 마감이 가능합니까?

A: 일반적으로 텍스처 리플리케이션이 최대 90%인 SPI C-1 ~ D-3입니다.

Q6: 열성형과 사출 성형의 정확도는 어느 정도인가요?

A: 중요 치수에서 ±0.2mm 대 ±0.05mm.

Q7: 어떤 프로세스에서 가장 빠른 재료 전환이 가능한가요?

A: 열성형(재료 간 15~30분).

Q8: 구조용 폼으로 가능한 가장 큰 부분은 무엇인가요?

A: 600톤 프레스로 최대 4m×2.5m×1m까지 가능합니다.

Q9: 인서트 몰딩 본드 강도를 검증하는 방법은 무엇인가요?

A: 23°C 및 85°C에서 ASTM D4541 풀오프 테스트.

Q10: 플라스틱 성형 서비스를 위해 BFY Mold와 파트너 관계를 맺는 이유는 무엇입니까?

- 5~600톤의 50개 이상의 성형 시스템

- 평균 리드 타임이 25일인 사내 툴링

- 제형 테스트를 위한 재료 과학 실험실