제품 색상 차이는 사출 성형의 일반적인 결함이며, 액세서리 색상이 달라서 사출 성형기를 일괄 폐기하는 경우도 드물지 않습니다. 색상 차이, 재료 수지 접촉, 색상 마스터 배치, 재료와의 색상 마스터 배치 혼합, 사출 성형 제품, 사출 성형기, 금형 등에 영향을 미치는 많은 요인이 있습니다. 광범위한 영역이 포함되기 때문에 색차 제어 기술은 사출 성형에서 가장 어려운 기술 중 하나로 인식되고 있습니다. 자세한 소개를 해드리겠습니다.

기계 및 금형 부품의 영향 감소

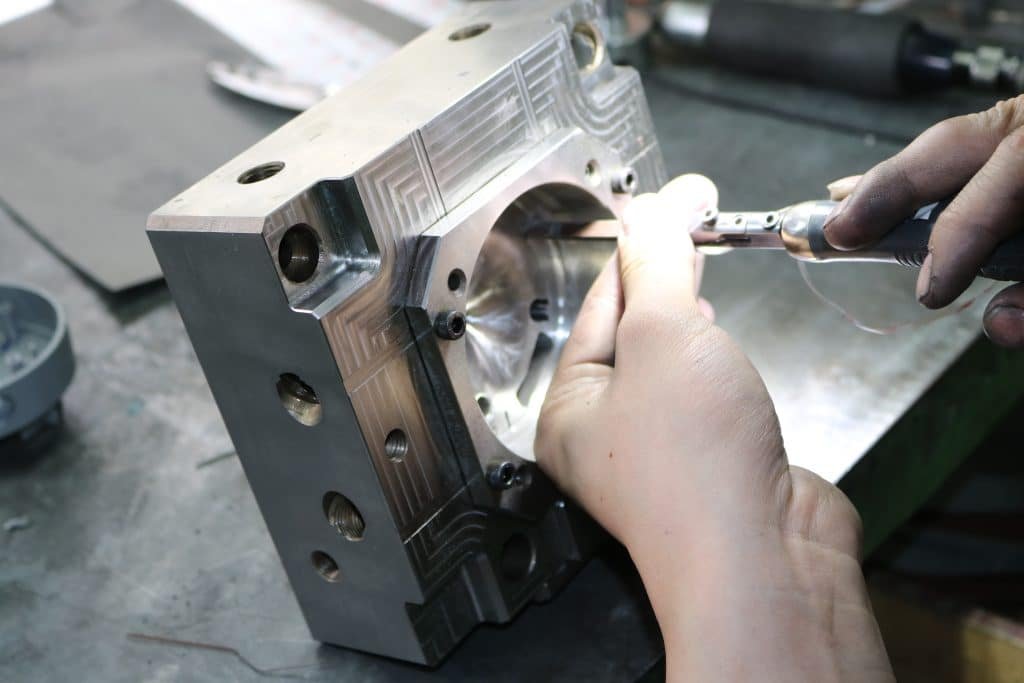

플라스틱 금형 가공의 주요 제품에 적합한 용량을 가진 사출 성형기를 선택하려면 사출 성형기에 재료 데드 코너 및 기타 제목이 있다고 가정하고 장비를 교체하십시오. 금형 주조 시스템, 배기 탱크 등의 경우 금형 해당 부분의 수리 다이로 색상 차이를 처리 할 수 있습니다. 먼저 사출 성형기 및 금형 제목을 처리하여 제목의 복잡성을 줄이기 위해 생산을 구성해야합니다.

사출 금형 가공

재료 수지와 색상 마스터 제어 원료의 영향을 제거하려면 색상 차이를 처리하는 것이 핵심입니다. 따라서 특히 밝은 색상의 제품을 생산할 때 재료 수지의 다른 열 안정성이 제품의 영광스러운 흔들림에 미치는 중요한 영향을 무시할 수 없습니다. 대부분의 사출 성형 제조업체는 플라스틱 또는 컬러 마스터 배치를 직접 생산하지 않기 때문에 생산 관리 및 원자재 검사에주의를 집중할 수 있습니다. 즉, 창고에서 원자재 검사를 강화하는 것입니다. 가능한 한 동일한 제품을 생산할 때 동일한 제조업체, 동일한 상표 마스터 배치 및 색상 마스터 배치 생산을 선택합니다.

대량 생산 전 색상 테스트 실시

이전 보정뿐만 아니라이 비교에서도 색상 차이가 크지 않다고 가정하면 배치 색상 마스터에 약간의 색상 차이가있는 경우 색상 마스터를 처음부터 혼합 한 다음 색상 마스터 자체의 고르지 않은 혼합으로 인해 형성된 색상 차이를 줄이는 데 사용할 수 있습니다. 또한 재료 수지와 컬러 마스터 배치의 열 안정성을 확인해야 합니다. 열 안정성이 확보되지 않은 경우 제조업체에 교환을 요청하는 것이 좋습니다.

실린더 온도가 색상 변화에 미치는 영향 최소화

플라스틱 금형 가공 공장의 생산에서 가열 링이 손상되거나 가열 제어 부품이 장시간 제어되지 않아 배럴의 온도에 급격한 변화를 일으켜 색상 차이가 발생하는 경우가 종종 발생합니다.

이러한 이유로 인한 색상 차이는 쉽게 확인할 수 있으며 일반적인 가열 링 손상 및 고장으로 인한 색상 차이는 고르지 않은 가소 화를 동반하며 가열 제어 부품에는 종종 가스 반점, 심한 변색 및 심지어 코킹이 동반됩니다. 따라서 이러한 색상 차이의 가능성을 줄이기 위해 생산시 가열 부품을 자주 점검하고 가열 부품이 손상되거나 제어 불능 상태 일 때 제때 교체해야합니다.