곰팡이 테스트 시 고려해야 할 사항

DFM 준비

엔지니어는 금형 구조를 자세히 확인하기 위해 DFM을 준비해야 합니다. 문제가 있으면 그 자리에서 명확히해야합니다. 잘못된 부분이 있으면 피드백 및 수정을 위해 금형 테스트 조건 표에 기록해야합니다.

수로 연결 확인 및 다양한 조건 설정

프로젝트는 물 연결 방법(DFM 일대일 아웃에 따라), 금형 온도 설정, 재료 튜브 온도 설정, 사출 조건 등을 하나하나 확인해야 합니다.

부적합 사항은 즉시 시정해야 합니다. 즉시 수정할 수 없는 경우 검토를 용이하게 하고 개선을 위해 문제를 제시할 수 있도록 금형 테스트 조건 표에 기록해야 합니다.

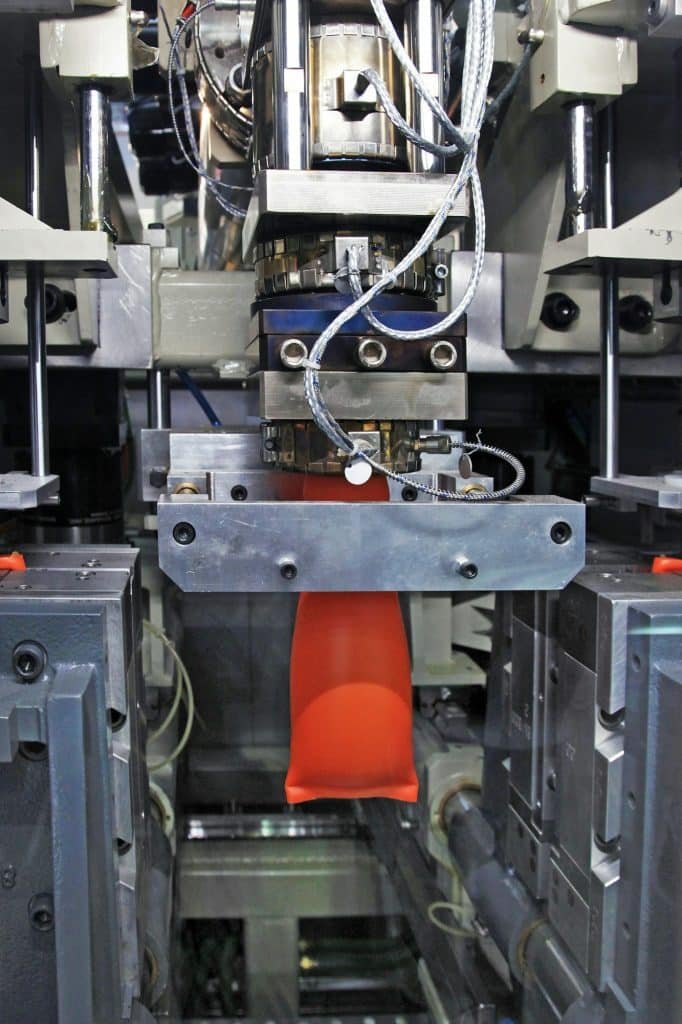

90-95% 전체 제품 주입

제품 측정은 생산 전에 예측해야 합니다. 금형 흐름 조건에 따라 압력 유지 변환 위치가 먼저 결정됩니다. 제품은 0 압력 유지 조건에 배치해야하며 사격 제품은 90-95 % 안정적이며 나사 저장 재료는 약 10 %로 유지됩니다 (여러 캐비티가있는 금형은 각 캐비티가 고르게 공급되는지 확인해야 함). 그렇지 않으면 샘플을 보관해야 합니다. 금형을 조정하기 쉽습니다). 그런 다음 제품이 좋아 보일 때까지 천천히 10 압력을 추가합니다.

크기 및 모양 확인

제품의 외관이 허용 가능한 상태로 조정되면 2 몰드 제품을 가져다가 2-5 분 동안 물에 담그고 크기를 측정하고 제품 크기를 기준으로 삼고 조립 요구 사항없이 도면의 한계 값으로 크기를 조정합니다.

둘째, 구조적 외관을 조정하고 사출 매개 변수를 미세 조정한 후 우수한 외관 구조 조건(수축, 원시 모서리, 누락된 재료, 바인딩 라인 및 기타 결함 확인)에 따라 필요한 샘플 수량을 인쇄합니다.

그리고 샘플 기록을 보관할 필요가 없는 경우 다음 사용을 위한 상태 기록 및 상태 표를 작성하여 개선 대책을 검토할 수 있도록 합니다.

금형 온도 및 수도관의 입수 및 출구 온도 확인

주입 및 주입 전 10 모드, 30 모드가 안정된 후 최소 3번 이상 수도관의 각 입구와 출구의 온도를 측정해야 합니다. 각 입구와 출구 온도 차이는 3도를 넘지 않아야 합니다. 차이가 있는 경우 물의 흐름과 잘못된 연결 여부를 확인해야 합니다.

또한 제품의 크기와 모양에 따라 금형 표면의 측정 온도를 측정해야하며, 대형 제품은 5 점의 온도를 소량으로 측정해야합니다. 확인해야 할 온도 차이가 큽니다. 금형 온도가 안정되면 금형 표면의 측정 온도를 기록해야합니다 (평균값을 취하십시오). 금형 표면 온도는 물성표의 권장 범위 내에 있어야 합니다. 요구 사항을 충족할 수 없는 경우 허용되는 경우 변경을 시도할 수 있습니다.

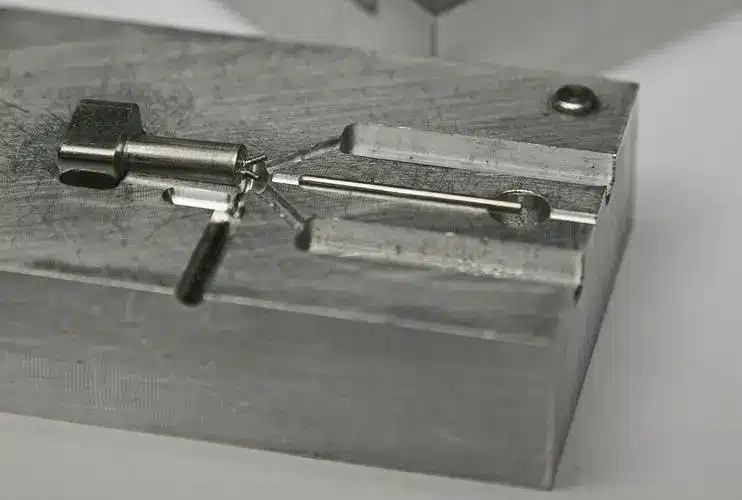

클램핑 상태 확인

제품에 거친 모서리가있는 경우 즉시 펜치를 현장에 불러서 기계에 빨간색 납을 뿌리고 약 30BAR의 저속 및 저압에서 큰 클램핑 압력을 가하여 금형의 견고 함을 확인해야합니다.

적합한 조건을 찾기 위한 DOE 분석

여러 성형 및 기계 조정 조건에서 제품의 만족스러운 크기 또는 변형에 도달 할 수없는 경우 엔지니어링 및 기계 조정 기술자가 논의하고 엔지니어링은 DOE 분석 테이블을 나열하고 제품 문제 지점에 영향을 미칠 수있는 매개 변수를 조정 및 결합하고 계획에 따라 하나씩 테스트를 수행하고 각 변경 조건에 대한 조건 기록 및 샘플 기록을 작성합니다.

CPK 분석은 완료 후 수행합니다. 테스트 및 평가 후 더 나은 조건이 다음 참조를 위해 선택됩니다.

조기 발견, 조기 해결

연성 금형 단계에서 변형 및 크기 문제가있는 경우 연성 금형 단계에서 해결해야하며 그렇지 않으면 금형을 여는 의미를 잃게됩니다.

금형 변경 절차

금형을 변경해야 하는 경우 고객에게 통지해야 하며, 허가 없이 금형을 변경해서는 안 됩니다. 모든 변경 사항은 고객의 승인을 받아야 합니다.