투샷 사출 성형 재료에 대한 요구 사항

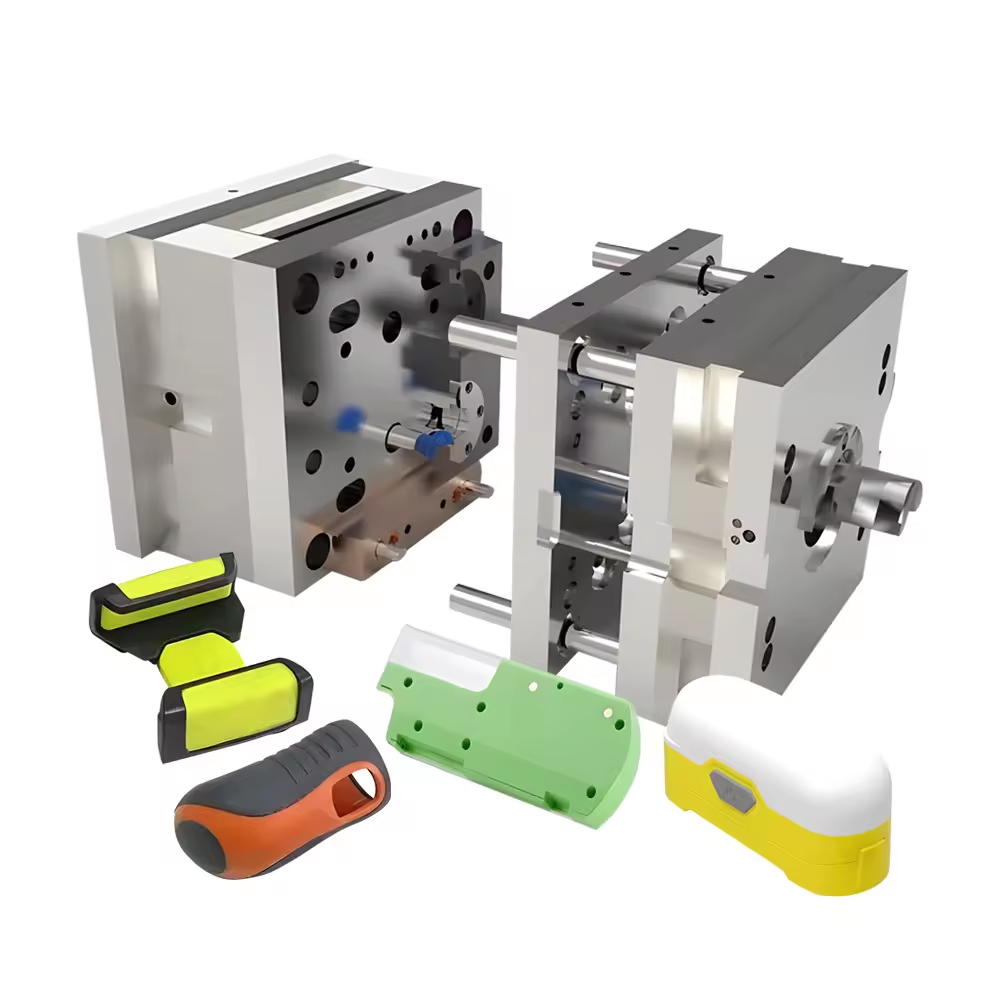

투샷 사출 성형 산업은 빠르게 발전하고 있으며 현재 시장은 뜨겁습니다. 투샷 사출 성형 공정은 제품을 더 아름답게 보이게 할 수 있으며 스프레이 없이도 색상을 쉽게 변경할 수 있습니다. 그러나 가격이 비싸고 기술 요구 사항이 높습니다. 투샷 사출 성형에 적합한 재료는 접착제 호환성과 공정 호환성이라는 두 가지 기본 호환성 조건을 충족해야 합니다. 또한 다음 요구 사항을 충족해야 합니다:

(a) 사출 유닛은 평행 및 동일 방향, 평행 및 역방향, 수평 및 수직 L자형, Y자형의 단일 실린더 사출 구조입니다.

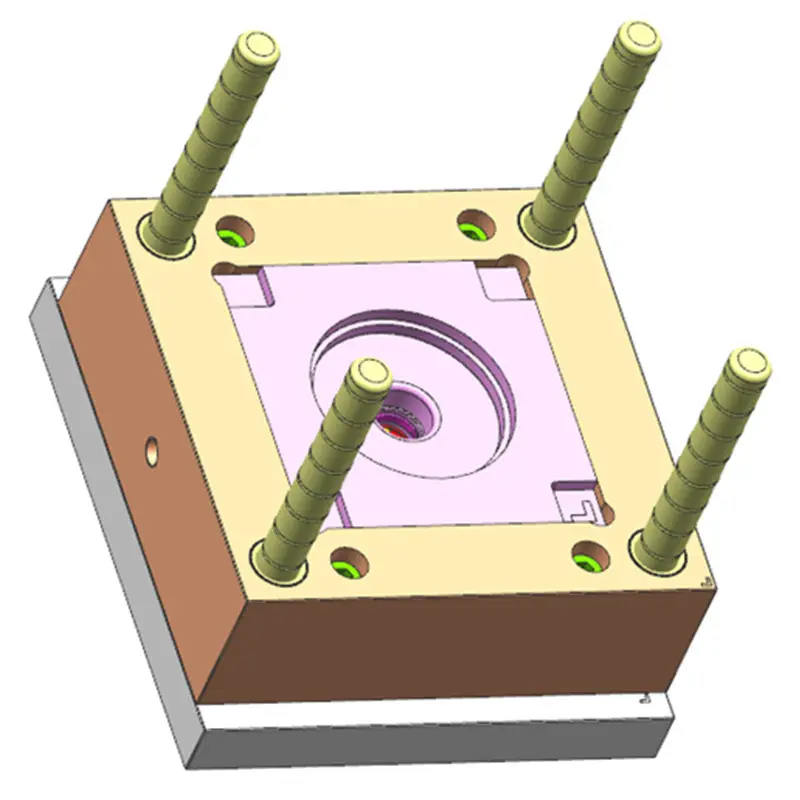

(b) 클램핑 다이, 표준 부품, 수직 턴테이블, 수평 턴테이블, 회전축, 매니퓰레이터 회전 메커니즘 등

(c) 표준 유압 모터 드라이브 외에 ESD(ElectricScrewDrive) 전기 공급 구조가 있습니다.

(d) 특수 노즐을 패턴, 물결, 흐름 표시, 그라데이션 및 인터레이어와 혼합합니다.

(e) 오일 회로는 ACC 저장, 고속 주입 및 폐쇄 회로 설계를 채택합니다.

투샷 사출 성형으로 반응성과 반복성이 높고 속도 안정성이 향상되었습니다. 두 가지 원료 또는 두 가지 색상을 동시에 성형할 수 있어 공정과 인력을 크게 줄이고 비용을 절감할 수 있습니다. 파라미터가 설정되고 시스템은 매우 간단한 디지털 조작에 맞춰 조정됩니다.

투샷 사출 성형 시 압력 제어

투샷 사출 성형에는 충진 및 압력 유지라는 두 가지 중요한 공정이 있는데, 투샷 사출 금형을 성형할 때 사출 압력을 어떻게 제어해야 할까요?

a. 압력 주입

현재 거의 모든 사출 성형기의 사출 압력은 플런저 또는 스크류 탑이 플라스틱에 가하는 압력(오일 압력에서 변환)을 기반으로 하며, 사출 성형에서 사출 압력의 역할은 배럴에서 캐비티까지 플라스틱의 유동 저항을 극복하여 용융물 충전 속도를 부여하고 용융물을 압축하는 것입니다.

b. 가소화 압력

사출에서 가소 화 압력은 스크류의 설계, 제품 품질의 요구 사항 및 플라스틱 유형에 따라 다르며 이러한 조건과 스크류 속도가 변경되지 않으면 가소 화 압력이 증가하면 전단이 강화되어 용융 온도가 상승하지만 가소 화 효율이 감소하고 역류 및 누출이 증가하며 구동력이 증가합니다.

또한 가소화 압력을 높이면 용융 온도가 균일하고 색상 혼합물이 균일하며 용융물에서 배출되는 가스가 정상적인 상황에서 좋은 제품 품질을 보장한다는 전제하에 가소화 압력을 가능한 한 낮게 결정해야하며 특정 값은 사용되는 플라스틱 투샷 금형의 종류에 따라 다르지만 일반적으로 20kg / cm²를 넘지 않는 경우가 거의 없습니다.