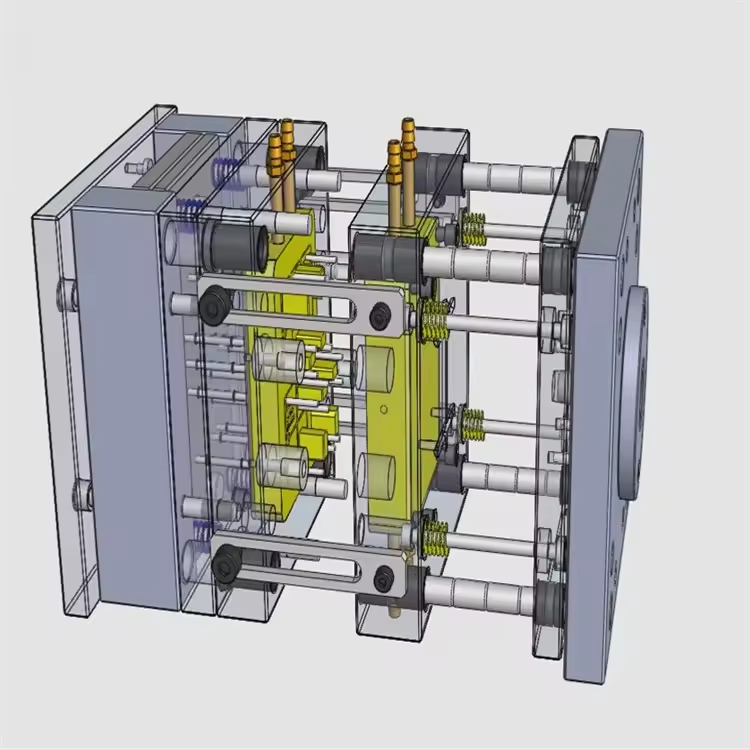

Специалисты по проектированию и изготовлению пресс-форм для пластмасс должны тщательно выполнять проектирование пресс-формы в соответствии с вышеуказанными основами и требованиями, предоставленными заказчиком, и вышеуказанное содержание будет конкретизировано одно за другим при проектировании пресс-формы и выражено в виде чертежей и технической документации. Давайте подробно ознакомимся с общими процедурами проектирования и изготовления пресс-форм для пластмасс.

1. Анализ чертежей для оптимизации конструкции пластмассовых пресс-форм

Прежде чем приступить к проектированию и изготовлению пресс-форм для пластмасс, прежде всего, необходимо провести детальный анализ и переваривание чертежа изделия или фактического материала, его содержание включает в себя:

a. Геометрия изделия

b. Размеры изделий, допуски и стандарты проектирования;

c. Технические требования к продукции (технические условия);

d. Название и разновидность пластмасс, используемых в изделии;

e. Требования к поверхности изделия.

2. Выбор литьевой машины для совместимости с пресс-формой

Определение технических характеристик инжекционной машины в основном зависит от размера пластиковых изделий и производственной партии, дизайнер при выборе инжекционной машины в основном учитывает скорость пластификации, объем впрыска, усилие смыкания, площадь установки пресс-формы (расстояние между стержнями инжекционной машины), соотношение объемов, форму экструзии и длину экструзии. Если заказчик предоставляет номер модели инжекционной машины или спецификации, которые уже использовались, дизайнер должен сравнить ее параметры, и если она не соответствует требованиям, он должен обсудить замену с заказчиком.

3. Стратегии компоновки полостей при изготовлении пресс-форм

Определение количества полостей в основном зависит от проектируемой площади изделия, геометрической формы (с боковым сердечником или без него) и точности изделия. А дальше все решает экономика. Количество полостей в основном определяется на основе следующих факторов:

a. Вес продукта и объем впрыска инъекционной машины

b. Площадь проекции продукта и сила блокировки инжекционной машины

c. Общий размер пресс-формы и эффективная площадь кронштейна крепления пресс-формы к инжекционной машине (расстояние между стержнями инжекционной машины)

d. Точность продукции

e. Цвет продукта

f. Имеет ли продукт побочное ядро и метод его лечения

g. Партия производства продукта (месячная или годовая).

h. Экономические выгоды; (выход на модель)

Некоторые из этих факторов взаимно ограничены, и при определении плана конструкции необходимо согласовать выполнение его основных условий. После определения количества полостей производится их размещение, то есть позиционирование полостей. Размещение полости включает в себя размер пресс-формы, конструкцию системы заливки, баланс системы заливки, конструкцию механизма ползуна сердечника, конструкцию разъема и сердечника, а также конструкцию системы теплопередачи. Эти проблемы также связаны с выбором поверхности раздела и расположением затвора, которые необходимо корректировать в процессе проектирования для достижения относительно совершенной конструкции.

4. Проектирование поверхности раздела для обеспечения функциональности прецизионной пресс-формы

В некоторых чертежах зарубежных изделий также указывается поверхность разъема, но во многих конструкциях пресс-форм решение должен принимать конструктор. Как правило, поверхность раздела на плоскости легко обрабатывается, поэтому может потребоваться особое внимание при касании поверхности раздела трехмерной детали. При выборе ее поверхности раздела следует руководствоваться следующими принципами:

a. Для продуктов, которые не влияют на внешний вид изделия, особенно для тех, к которым предъявляются четкие требования по внешнему виду, следует обратить внимание на влияние набора текста на внешний вид.

b. Помощь в обеспечении точности продукции

c. Благоприятные условия для обработки пресс-форм

d. Это способствует проектированию системы заливки, выхлопной системы и системы охлаждения

e. Это позволяет формовать изделия, сокращать их обслуживание и оставлять изделие на стороне подвижной формы при открытии формы;

f. Простая установка металлической заглушки

5. Механизмы вытягивания боковых стержней: Разработка и реализация

При проектировании механизма бокового разделения обеспечьте безопасность и надежность и постарайтесь избежать вмешательства в работу механизма эжектора. В противном случае установите механизм рефлюкса в пресс-форму.

6. Конструкция системы затворов для эффективного потока пластика

Проектирование литниковой системы включает в себя выбор основного канала, определение формы и размера сечения отводящего канала, выбор положения затвора, формы затвора и размера сечения затвора. При использовании точечного затвора, чтобы исключить возможность падения отводящего канала, при проектировании системы налива следует в первую очередь обратить внимание на выбор места расположения затвора. Выбор места расположения затвора напрямую связан с качеством формовки изделия и плавностью процесса впрыска. Выбирайте местоположение затвора в соответствии со следующими принципами

a. Положение затвора должно быть выбрано на поверхности раздела, насколько это возможно, чтобы облегчить обработку пресс-формы и очистку затвора во время использования;

b. Расстояние между положением затвора и каждой частью полости должно быть по возможности одинаковым, чтобы поток был короче.

c. Когда пластик поступает в полость, положение затвора должно быть относительно более широкой и толстой части полости, чтобы облегчить впрыск пластика

d. При втекании в полость избегайте прямого столкновения пластика со стенками полости, сердечником и заглушкой. Таким образом, пластик может быстро стекать в различные части полости, предотвращая деформацию сердечника и заглушки.

e. Чтобы избежать появления следов сварки на изделии, избегайте появления следов сварки на неважных частях изделия;

f. Положение затвора и направление притока пластика, когда пластик поступает в полость, он должен равномерно течь вдоль параллельного направления полости, что способствует выделению газа в полости;

g. Ворота следует устанавливать в той части, где уплотнитель легко снять, и стараться, чтобы они не влияли на внешний вид изделия.

Выше подробно описана общая процедура проектирования и производства пластиковых пресс-форм. Если вам нужна дополнительная информация, вы можете связаться с BFY Mold в любое время!