Горячеканальные системы в конструкции пресс-форм необходимы для эффективного и экономичного литья под давлением, повышения качества продукции и минимизации отходов материалов. Тщательный выбор и использование правильных горячих бегунов в пресс-формах позволяют производителям добиться стабильных результатов, сокращения времени цикла и снижения затрат.

В этом руководстве рассматриваются ключевые факторы при выборе систем горячего хода, от конструктивных соображений до совместимости материалов, что гарантирует соответствие Вашей пресс-формы производственным требованиям.

Выбор и использование горячеканального станка

Система горячего бегунка — это относительно сложная технология в области литья под давлением. Когда дизайнеры и пользователи пресс-форм выбирают и приобретают системы горячего хода, необходимо учитывать и обращать внимание на множество вопросов. Эксперты отрасли дали нам список советов, которыми BFY Mold делится с Вами:

Выбор поставщика горячих бегунов

Когда компания-производитель пресс-формы проектирует и изготавливает горячеканальную пресс-форму, она не просто покупает у поставщика горячеканальную систему и устанавливает ее на пресс-форму. Начиная с этапа концептуального проектирования горячеканальной пресс-формы и заканчивая процессом ее производства и использования готовой пресс-формы, между компанией-производителем пресс-формы и поставщиком горячеканальной системы существует множество тщательных и тесных процессов координации и сотрудничества в области технологий и торговли.

Как выбрать поставщика горячеканальных машин?

При выборе поставщика горячеканальных машин необходимо обратить внимание на два основных аспекта:

1. Количество и качество компонентов горячего бега

Существует три типа систем горячего прогона: с горячим наконечником, со СПРУЭГАТИРОВАНИЕМ и с вентильным затвором. Каждый тип может быть разделен на множество семейств продукции. Например, диаметр сечения сопла может варьироваться от 4 мм до 12 мм. Сопло также может иметь различные размеры. Затворные вставки сопла также доступны во многих вариантах для удовлетворения различных требований к применению, поэтому чем богаче ассортимент продукции поставщиков горячеканальных машин, тем лучше.

Таким образом, пользователь может более избирательно подходить к выбору компонентов горячего бегуна, а тип, размер, вес и область применения пластиковых деталей, изготовленных с помощью горячего бегуна, становятся более широкими, что способствует оптимизации производственного процесса литья под давлением и повышению качества продукции.

Когда пластиковые изделия обрабатываются методом литья под давлением, система горячего хода и пресс-форма работают в условиях высоких температур и высокого давления. Многие факторы приводят к выходу из строя компонентов системы горячего хода, а литье под давлением в основном используется при производстве большого количества пластиковых деталей. Если произойдет какая-либо остановка, экономические потери будут очень серьезными.

Поэтому качество и надежность системы горячего прогона очень важны. Клиенты должны иметь глубокое представление о качестве и истории применения компонентов горячих бегунов, производимых поставщиками горячих бегунов. Некоторые из наиболее известных производителей горячеканальных машин прошли сертификацию в международных организациях по стандартам качества ISO.

2. Техническая поддержка и послепродажное обслуживание

При использовании горячеканальной пресс-формы, помимо выбора надежной горячеканальной системы, пользователи также должны учитывать, смогут ли они получить своевременную и эффективную техническую поддержку и послепродажное обслуживание в случае возникновения проблем с горячеканальной пресс-формой.

Многие поставщики имеют развитую сеть технической поддержки и обслуживания в странах и регионах, где находится штаб-квартира их компании, и располагают штатными сотрудниками сервисной службы, которые могут в любое время приехать к клиентам для устранения неполадок. Однако эти производители в других странах и регионах, помимо штаб-квартиры своей компании, часто создают только некоторые офисы по продаже продукции, техническая поддержка относительно уступает, и пользователям следует обратить внимание на этот фактор.

Как выбрать горячеканальный станок с техническими характеристиками?

Пользователи при выборе и покупке системы горячего прогона будут задействовать множество специфических технических связей. Если пользователь обладает хорошими техническими знаниями, связанными с горячими бегунами, вы можете легко выбрать и купить, обеспечить бесперебойный процесс производства литья под давлением и повысить качество продукции.

1. Правильный выбор серии изделий Hot Runner

Поставщики горячеканальных машин часто разделяют компоненты горячеканальных машин на серии в зависимости от размера и веса обрабатываемых пластиковых деталей. Например, крупные пластиковые детали обрабатываются крупногабаритными соплами, а мелкие пластиковые детали — мелкогабаритными соплами. Поэтому после того, как пользователь правильно выберет тип горячего бегуна (как тип горячего наконечника, так и систему клапанного типа), он выбирает серию продуктов горячего бегуна; и таким образом определяет размер конструкции пресс-формы, ее дизайн и производство.

Если выбор серии горячеканального станка сделан неправильно, это обнаруживается на более поздней стадии обработки пресс-формы или производства пластиковых деталей, и ошибка оказывается очень серьезной и трудноустранимой. Чтобы помочь в правильном выборе серии горячеканальных машин, каждый поставщик горячеканальных машин имеет несколько руководящих технических документов для справки. Пользователь должен тесно сотрудничать с поставщиком горячеканальных машин, чтобы выбрать хорошую серию горячеканальных машин.

2. Потери давления при впрыске в систему горячего хода

Нельзя игнорировать потерю давления впрыска в системе горячей обкатки. Многие пользователи горячеканальных пресс-форм ошибочно полагают, что потери давления при впрыске в горячеканальной системе гораздо меньше, чем в холодноканальной. Причина заключается в том, что пластиковый раствор в горячей линии всегда горячий в течение всего процесса впрыска.

Во многих случаях ситуация прямо противоположная: в горячеканальной пресс-форме, в связи с потребностями конструкции пресс-формы, интервал активности раствора в горячеканальной системе будет значительно увеличен. Поэтому потеря давления впрыска в системе горячего хода часто бывает большой. На практике возникает множество трудностей при литье под давлением из-за чрезмерной потери давления в системе горячего хода. Поэтому для пластмасс с низкой активностью переработки (таких как PC, POM и т. д.), при большом интервале активности раствора в системе горячего хода или большом весе деталей и т. д. для анализа и расчета траектории потока следует использовать программное обеспечение CAE.

3. Выбор стандартных и нестандартных систем горячего прогона

Каждый производитель горячеканальных машин предлагает как стандартные, так и нестандартные системы горячеканальных машин. Если это возможно, пользователи должны стараться выбирать стандартные системы горячего прогона.

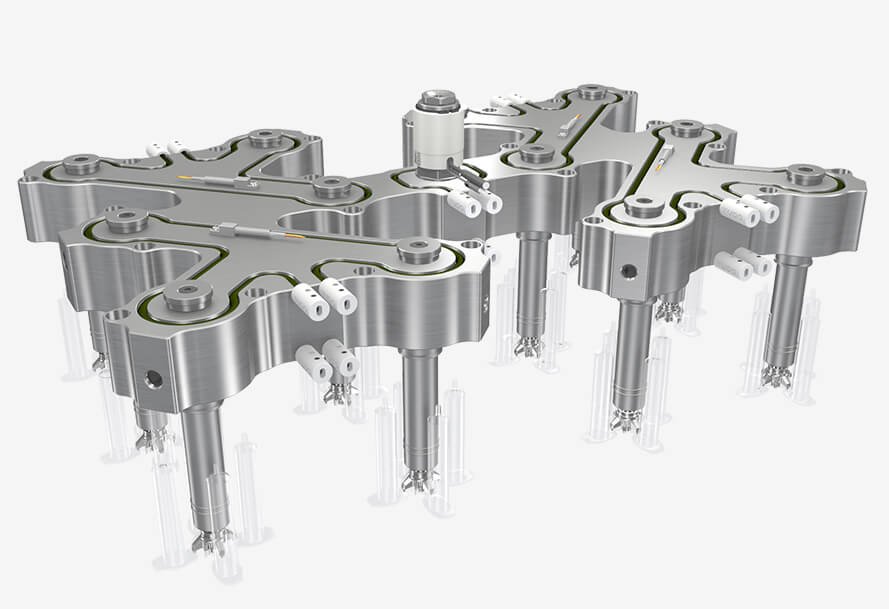

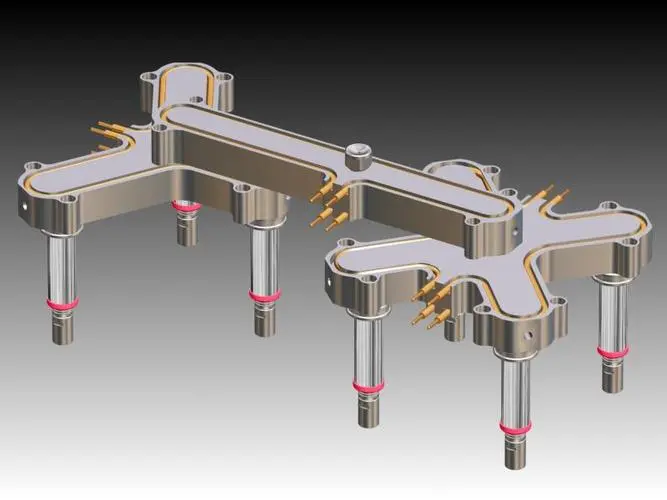

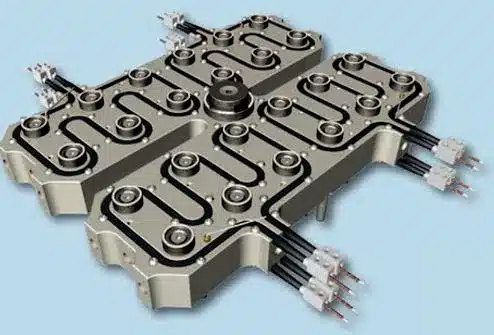

Преимущество заключается в том, что стандартная система горячего хода ниже, чем нестандартная система горячего хода, а срок поставки значительно короче. Детали взаимозаменяемы, что способствует дальнейшему использованию и обслуживанию. Если деталь сломалась, купите другую стандартную деталь и установите ее. Форма стандартной горячей бегущей пластины может быть 2-гнездной, 4-гнездной, 8-гнездной, 4-гнездной X-образной и 8-гнездной XX-образной.

4. Выбор количества полостей и их расположение на пресс-форме

Когда пользователь выбирает количество полостей в конструкции горячеканальной пресс-формы, помимо повышения эффективности производства за счет размещения как можно большего количества полостей, следует также учитывать конструкцию горячеканальной системы. Выбор количества полостей и их расположение на пресс-форме должны способствовать балансу активности пластического раствора в системе горячего хода.

Например, если несколько полостей одинаковой формы расположены в колонне, рекомендуется, чтобы количество полостей было 2 или 4, а не 3. Поскольку в пресс-форме в ряду 2 или 4 полости, ее горячий бегунок может быть спроектирован в виде совершенно естественной системы баланса. Напротив, пресс-форма с 3 полостями нуждается в балансировке человеческой деятельности шунтирующей пластины горячего бегуна.

Баланс активности зависит от качества работы конкретного конструктора горячих бегунов, поэтому пользователю следует постараться выбрать количество полостей, способствующее балансу активности (например, выбрать 16 полостей вместо 15 и т.д.), чтобы исключить любые ошибки, вызванные балансом проектной деятельности человека.

5. Ограничение минимального расстояния между полостями

При проектировании пресс-форм для производства мелких деталей обычно стремятся расположить полости как можно ближе друг к другу, чтобы пресс-форма была компактной и в ней можно было разместить больше полостей. Однако минимальное расстояние между полостями ограничено размером минимального расстояния между элементами горячего хода, такими как сопла. Поэтому при проектировании пресс-формы с очень близким расстоянием между полостями пользователи должны обращать внимание на проверку минимального расстояния между соплами, чтобы избежать переделок при проектировании пресс-формы.

6. Виды переработанных пластмасс

Тип обрабатываемого пластика — очень важный момент. Если перерабатываются армированные стеклом пластики (например, армированные стеклом нейлоновые материалы и т. д.), следует выбирать затворные вставки с хорошей износостойкостью. При переработке легко термически разлагающихся пластиков (например, ПВХ) следует выбирать бегун гладкий, без активного мертвого угла системы горячего бега. При переработке пластиков со слабой активностью (например, ПК) следует рассмотреть вопрос о выборе большей серии сопел и использовании большего размера секции бегунка в горячеканальной плите.

7. Зрелость продуктов горячей обработки

Новый продукт горячего бега требует длительного времени для постепенного совершенствования. Производители горячих бегунов продолжают одновременно представлять новые продукты, что также позволит исключить из практики доказавшие свою непригодность горячие бегуны. Поэтому пользователи должны стараться выбирать хорошие зрелые, относительно популярные, горячие бегуны с длительной историей применения. Для такого рода продуктов, будь то производитель горячих бегунов или другие пользователи горячих бегунов, есть более опытные и успешные случаи для новых пользователей с небольшим опытом.

8. Состояние системы горячего хода перед поставкой

Некоторые поставщики проводят определенные испытания своих горячеканальных систем перед отправкой их пользователям. Для очень важных приложений даже проводятся реальные эксперименты по литью под давлением. Однако диапазон испытаний, проводимых каждым поставщиком горячеканальных машин, не одинаков перед отправкой горячеканальной системы. Пользователи должны понимать это, чтобы знать, что имеется в виду.

9. Выбор многозонального температурного контроля для горячего бегуна

Если пользователю необходимо приобрести крупногабаритную и сложную горячеканальную систему или перерабатывать пластики, чувствительные к температуре и имеющие узкий диапазон параметров обработки, следует выбрать схему горячеканальной установки с несколькими зонами контроля температуры. Это позволит пользователям локально регулировать и контролировать распределение температуры по мере необходимости.

Идеальная система горячего прогона должна иметь равномерное и постоянное распределение температуры, однако существует множество причин, влияющих на температуру горячего прогона, таких как качество нагревательного элемента горячего прогона, чрезмерные потери тепла в месте соединения системы горячего прогона и пресс-формы, а также различная теплота сдвига пластикового раствора в горячем прогоне. Чем больше размер системы горячего прогона, тем сложнее выбрать систему горячего прогона с многозонным контролем температуры.

10. Что мне делать, если у меня есть запрос на изменение цвета?

Некоторые пользователи используют одну и ту же пресс-форму для производства одного и того же вида пластиковых деталей с разными цветами, что является прикладным проектом с требованиями к изменению цвета.

При заказе системы горячего прогона старайтесь выбрать систему горячего прогона с небольшим объемом прогона, чтобы ускорить процесс изменения цвета и уменьшить количество отходов. В то же время все поворотные точки в системе горячего прогона должны быть закругленными и гладкими, без активных мертвых углов. Если система горячего прогона клапанов используется для производства пластиковых деталей с требованиями к изменению цвета, то за иглой клапана часто имеется «мертвая зона», на которую следует обратить особое внимание!

11. Многогнездная пресс-форма

При проектировании пресс-формы с различными формами и полостями необходимо учитывать баланс активности.

Если разница в размерах и весе деталей слишком велика, а разница в давлении впрыска в каждой полости превышает 200-300 бар, трудно добиться активного баланса, изменяя размер бегунка в системе горячего бегунка. Если активность не сбалансирована в многогнездной пресс-форме специальной формы, некоторых деталей будет недостаточно для поддержания давления, а другие детали будут переполнены, с большой вспышкой и высоким остаточным напряжением. В это время следует рассмотреть возможность использования клапанной системы горячего хода или изменить общую конструктивную схему пресс-формы. Система клапанов может закрыть затвор ранней полости в нужное время, чтобы избежать проблемы чрезмерного заполнения этих полостей.

12. Пропорциональная зависимость между объемом полости и горячей камеры

По сравнению с объемом полости, объем бегунка системы горячего прогона не должен быть слишком большим. В противном случае пластиковый раствор будет оставаться в системе горячего прогона слишком долго, что приведет к термическому разложению. Невозможность производства квалифицированных пластиковых деталей.

Если вес пластиковых деталей слишком мал, следует использовать схему холодных и горячих бегунков. Поскольку объем впрыска увеличивается после использования холодного бегунка, это помогает улучшить пропорциональную зависимость между полостью и объемом горячего бегунка и сократить время пребывания пластикового раствора в системе горячего бегунка.

13. Использование пробных форм

Горячеканальные формы более ценные, особенно горячеканальные формы с большим количеством полостей (например, 96, 128 полостей и т.д.), и цена на них выше.

Если вы хотите открыть новую область применения, не имеете достаточного опыта или пытаетесь использовать новые элементы горячего бегуна (например, сопла или новые затворы), вам следует рассмотреть возможность изготовления простой пробной формы с одной полостью для проведения технико-экономического обоснования и проверки программы. После приобретения достаточного опыта мы сможем изготовить официальные рабочие формы по выгодным ценам.

14. Нанесение элементов горячего бега на чертеж пресс-формы

Поставщики горячих бегунов обычно создают электронные галереи компонентов горячих бегунов для использования пользователями. При проектировании и составлении чертежей пресс-форм специалисты по проектированию пресс-форм могут выбрать необходимые чертежи сопел и других компонентов из электронной библиотеки компонентов горячих бегунов и разместить их в соответствующей позиции пресс-формы. Поскольку поставщики горячих бегунов часто обновляют свою продукцию, пользователи должны обращать внимание на производителей горячих бегунов, постоянно запрашивая новейшую галерею.

Хотя люди начали использовать 3D-методы для проектирования пресс-форм, в настоящее время большинство поставщиков электронных галерей компонентов для горячих бегунов все еще работают в 2D. Некоторые производители начали создавать библиотеку 3D-компонентов для горячих бегунов, чтобы удовлетворить потребности развития 3D-проектирования пресс-форм.

15. Гарантийный срок

Поставщики горячеканальных машин предоставляют определенный гарантийный срок на свою горячеканальную продукцию. Гарантийный срок составляет от одного до пяти лет, в зависимости от производителя горячего бегуна и конкретного изделия горячего бегуна, приобретенного пользователем. В течение гарантийного срока, если при нормальной эксплуатации и использовании горячего бегуна произойдет поломка, поставщик горячего бегуна предоставит бесплатную замену.

Чем больше срок гарантии, тем лучше для пользователя. Чтобы гарантировать действие гарантии качества, пользователь должен соблюдать правила эксплуатации горячего бегунка.