Проектирование пресс-формы для литья под давлением — один из важнейших этапов производства пластмасс. Качественная конструкция пресс-формы обеспечивает качество, снижает производственные проблемы и повышает эффективность. В этом подробном руководстве рассматриваются основные принципы, важные факторы и лучшие практики проектирования пресс-форм для литья под давлением. Это руководство предназначено для каждого профессионала в области литья под давлением, независимо от того, имеете ли вы десятилетний опыт работы или являетесь новичком в этой отрасли и хотите узнать об основах проектирования пресс-форм для литья под давлением и влиянии проектирования пресс-форм для литья под давлением на производство.

Что такое проектирование литьевых форм?

Проектирование пресс-форм для литья под давлением относится к процессу создания форм, используемых в литье под давлением — производственной технологии, при которой расплавленный пластик впрыскивается в полость формы для формирования определенных форм. Дизайн пресс-формы включает в себя различные компоненты, такие как основания пресс-форм, полости, системы охлаждения и системы выталкивания, и все это создается в соответствии со спецификациями продукта.

Основные цели проектирования пресс-форм

- Получение точных размеров готового изделия.

- Равномерное охлаждение для предотвращения таких дефектов, как коробление или усадка.

- Это делает выброс формованных деталей плавным.

- Оптимизация выносливости в течение нескольких производственных циклов.

Основные принципы проектирования литьевых форм

1. Выбор материала

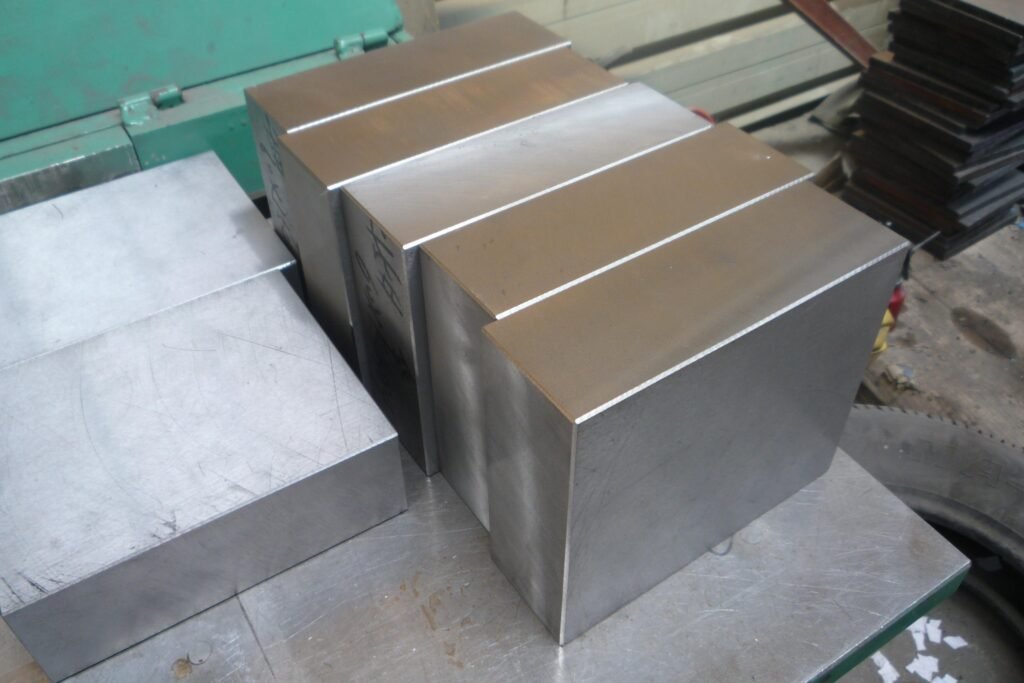

Выбор материала пресс-формы и формованного изделия влияет на производительность. Материалами для пресс-форм могут быть обычная сталь, алюминий и сплавы. Формованные детали обычно изготавливаются из термопластов, таких как полипропилен, ABS и поликарбонат.

Ключевые соображения:

- Жаропрочность и износостойкость материала пресс-формы.

- Совместимость с термическими и механическими свойствами расплавленного пластика.

2. Разметка пресс-формы и линии разделения

Компоновка определяет эффективность пресс-формы, а линии разъема, где соединяются две половины формы, влияют на внешний вид и функциональность изделия.

Лучшие практики:

- Расположите линии пробора в незаметных местах.

- Обеспечьте выравнивание для точности и уменьшения дефектов вспышки.

3. Дизайн ворот

Затворы являются точками входа расплавленного пластика. Правильная конструкция затвора обеспечивает беспрепятственный поток и снижает потери давления.

Распространенные типы ворот:

- Кромкооблицовочный станок: подходит для простых деталей с равномерной толщиной.

- Штыревой затвор: идеально подходит для многогнездных пресс-форм.

- Hot Runner Gate: обеспечивает сокращение отходов и ускорение цикла.

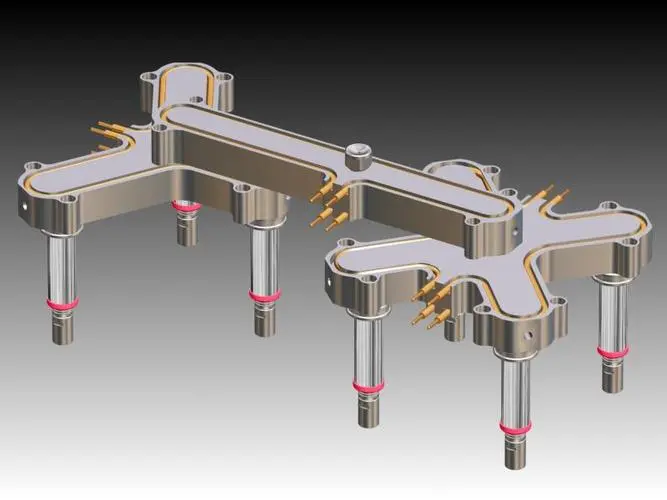

4. Оптимизация системы охлаждения

На охлаждение приходится большая часть времени цикла при литье под давлением. Оптимизированная система охлаждения повышает производительность и предотвращает появление дефектов.

Техники:

- Для сложных форм используйте каналы конформного охлаждения.

- Обеспечьте равномерное охлаждение всех полостей.

Общие проблемы при проектировании литьевых форм

1. Деформация и усадка

Неправильное охлаждение или неравномерное распределение материала могут привести к короблению. Решите эту проблему, обеспечив равномерное охлаждение и избегая резких переходов толщины стенок.

2. Проблемы с чистотой поверхности

Дефекты поверхности могут возникать из-за несовершенства пресс-формы или неправильной вентиляции. Используйте высокоточную обработку и проектируйте соответствующие вентиляционные каналы.

3. Сложные геометрии

Для изготовления форм сложной конструкции требуются такие передовые технологии, как EDM (электроэрозионная обработка) и технология зеркальной искры.

Как разработать эффективную литьевую форму?

Шаг 1: Понять требования к продукту

Поймите функциональные, эстетические и структурные требования к продукту. Кроме того, для визуализации и моделирования пола, подобно физической модели, можно использовать коммерческое или открытое программное обеспечение 3D CAD.

Шаг 2: Выберите подходящий тип пресс-формы

В зависимости от объемов и сложности производства также доступны одногнездные, многогнездные или семейные пресс-формы.

Шаг 3: Разработка проекта

Устанавливайте углы осадки (обычно в пределах 1-2 градусов), чтобы можно было бесконечно извлекать изделия, не повреждая форму и реализацию.

Шаг 4: Прототипирование и тестирование

Вырезайте формы с помощью станков с ЧПУ или 3D-печати макетов. Проведите пробные испытания, чтобы убедиться в эффективности конструкции.

Шаг 5: Оптимизация для производства

Оптимизируйте конструкцию пресс-формы, чтобы сократить время цикла, повысить долговечность и упростить обслуживание.

Проектирование литьевых форм для различных отраслей промышленности

1. Автомобильный

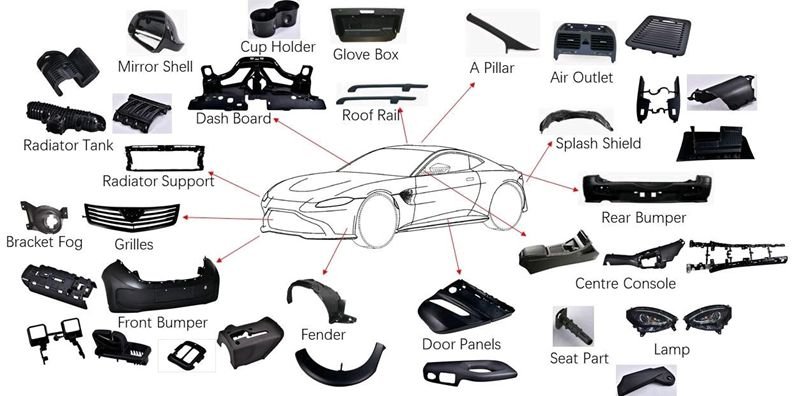

Такие компоненты, как приборные панели и бамперы, требуют высокой точности, поэтому необходимы пресс-формы. Для них часто требуются специализированные материалы и сложные конструкции.

2. Медицина

Однако медицинские формы должны соответствовать высоким стандартам гигиены и биосовместимости, а также таким характеристикам, как высокая точность и безупречная отделка.

3. Потребительские товары

Для потребительских товаров, таких как игрушки и электроника, в пресс-формах особое внимание уделяется эстетике, долговечности и экономичности.

Лучшие практики для успешного проектирования пресс-форм

- Сотрудничество: Работайте рука об руку с дизайнерами изделий, специалистами по материалам и производителями.

- Инструменты моделирования: Используйте программное обеспечение для прогнозирования схем течения, времени охлаждения и возможных дефектов.

- Регулярное обслуживание: Формы можно сделать удобными, чтобы их можно было обслуживать в течение длительного времени.

О компании BFY Mold

Мы предлагаем высококачественное литье под давлением и изготовление пресс-форм, как, например, в BFY Mold. Мы обеспечиваем массовое производство, производство под заказ, механическую обработку с ЧПУ и зеркально-искровую обработку. Мы спроектировали наш завод как лучший в своем классе для резки и производственных решений. Используйте нашу эффективность и опыт для реализации ваших проектов.