При литье с избыточным давлением требуется тщательное позиционирование жестких компонентов, обеспечивающее масштабируемость и включающее вытяжные отверстия для предотвращения деформации деталей.

Двухшовное формование, набирающее популярность на рынке, улучшает эстетику изделий без необходимости покраски, однако оно дорогостоящее и требует высокой квалификации.

Будь то двухшовное формование или переливание, в обоих случаях используются два типа впрыска пластиковых композитов: сначала жесткие детали, затем мягкие. Несмотря на сходство, это разные процессы. Ниже инженеры-формовщики компании BFY объясняют, в чем заключаются различия.

Различия между двухшовным формованием и овермолдингом

A. Двухшовное формование

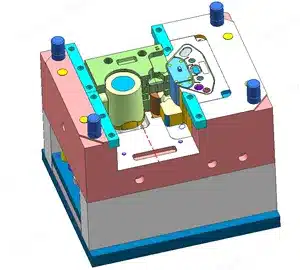

Два пластиковых материала впрыскиваются в одну машину в два этапа с получением изделия в одной пресс-форме. Часто называется впрыском двух материалов, обычно выполняется с одним комплектом пресс-форм и требует специальной машины для впрыска в два этапа.

Формы Two Shot объединяют два типа смолы и цвета в одном изделии, что сокращает время сборки и последующей обработки. Такой подход позволяет сократить расходы на склеивание и печать, повысить визуальную привлекательность, качество и стоимость продукции. Кроме того, он обеспечивает функциональность, например, противоскользящие свойства и улучшенную эргономику.

Двухшовное литье обеспечивает высокое качество продукции, управляемую деформацию, сокращение времени цикла и более высокий выход продукции по сравнению с литьем по шаблону, при этом отходы материала снижаются на 7%, а производственные затраты — на 20-30%.

B. Овермолдинг (вторичное формование)

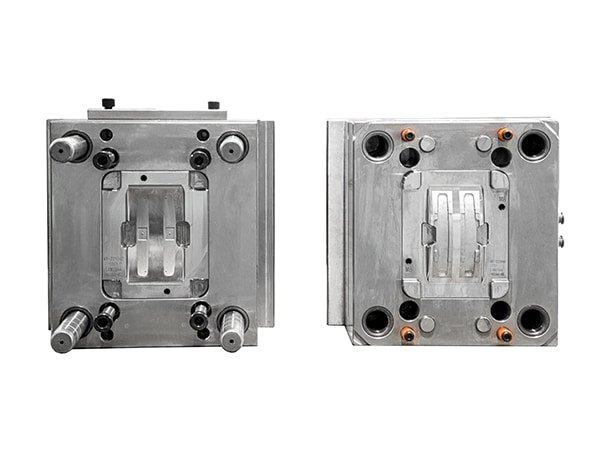

Два пластиковых материала не могут быть впрыснуты в одну и ту же машину, подвергаясь двухступенчатому формованию. После извлечения из одного комплекта пресс-форм изделия поступают в другой для вторичного формования. Таким образом, для этого метода обычно требуется два комплекта пресс-форм и нет специальной машины для двухступенчатого литья. Структура пресс-формы аналогична структуре одноцветных пресс-форм для литья под давлением, в основном она зависит от регулировки параметров впрыска для точек сплавления материала.

При овермолдинге мягкий материал накладывается на твердый. Для мягких деталей используются такие распространенные материалы, как TPU, TPR, а для жестких — ABS, PC и PP.

Дополнительные точки контраста:

1. Форма полостей отличается для каждого метода формования, формируя различные изделия, в то время как форма сердцевины остается идентичной.

2. После поворота на 180 градусов необходимо убедиться в выравнивании передней и задней форм. Эта проверка очень важна при проектировании.

3. Необходимо обратить внимание на расположение штифтовых отверстий с небольшим расстоянием 210 мм. Для более крупных пресс-форм могут потребоваться дополнительные отверстия для штифтов, при этом штифты удлиненной формы могут быть спроектированы внутри пресс-формы из-за недостаточной длины в инжекционной машине. На заднем основании пресс-формы должны быть установлены два фиксирующих кольца.

4. Общая толщина передней панели пресс-формы и плиты A должна быть не менее 170 мм. Внимательно изучите другие справочные данные для данной модели инжекционной машины, включая большую и малую толщину пресс-формы и расстояние между отверстиями.

5. Для трехплитных пресс-форм по возможности спроектируйте затворы для автоматического выталкивания, особенно обеспечив возможность выталкивания затворов для мягких материалов.

6. Глубина переднего литника не должна превышать 65 мм. Расстояние от верха верхнего литника до центра эмбриона пресс-формы должно быть не менее 150 мм.

7. Чтобы избежать повреждения полости во время второго впрыска, следует предусмотреть некоторые пустоты в положении первого формованного изделия. При этом необходимо обеспечить прочность каждой точки уплотнения, учитывая возможную деформацию под высоким давлением впрыска во время второго формования.

8. Допускайте, чтобы размеры первого формованного изделия были немного больше во время впрыска, чтобы обеспечить более плотное сжатие с другой полостью во втором формовании, добиваясь герметичности.

9. Оцените, может ли поток пластика во время второго впрыска повлиять на изделие первого формования, потенциально вызывая деформацию. Если да, ищите способы улучшения.

10. Прежде чем закрыть плиты A и B, убедитесь, что передний ползун или подъемник пресс-формы не повредит изделие при переустановке. Если это так, найдите решение, обеспечивающее сначала закрытие плит A и B, а затем возврат ползуна или подъемника в исходное положение.

11. Оптимизируйте и сбалансируйте водные пути для полости и сердцевины, чтобы обеспечить равномерный поток.

12. В 99% случаев сначала вводите жесткую часть, а затем мягкую, так как последняя более подвержена деформации.