Формы для литья под давлением — важнейшие инструменты в процессе производства пластмасс. Они создают детали путем впрыска расплавленного пластика в полость формы. Две основные половины формы — сердцевина и полость — формируют внутренние и внешние характеристики пластиковой детали. Этот процесс включает в себя несколько прецизионных компонентов и технологий, которые обеспечивают высококачественное и повторяющееся производство для различных отраслей промышленности.

В этом руководстве содержится подробная информация о конструкции пресс-форм, выборе материалов, критических аспектах проектирования и методах технического обслуживания, а также практические сведения о реальных применениях в различных отраслях промышленности.

1. Что такое пресс-формы для литья под давлением?

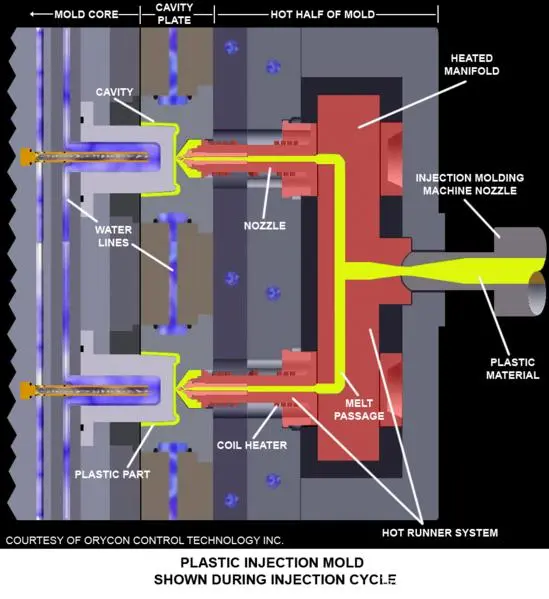

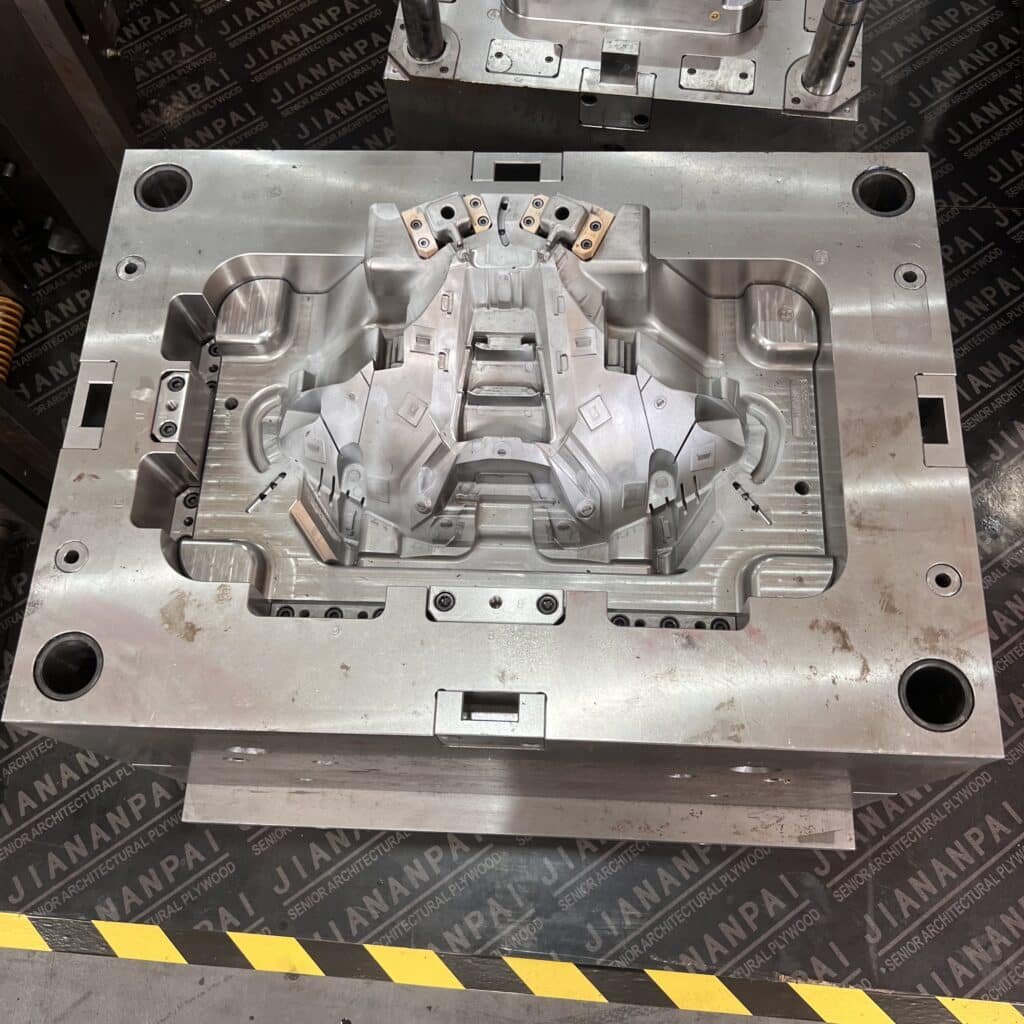

Формы для литья под давлением — это заводские инструменты, используемые для придания расплавленному пластику твердой формы путем впрыска под давлением пластикового материала в форму. Эта полость точно соответствует конечной форме изделия, поэтому пресс-форма обычно состоит из двух компонентов:

- Сторона ядра: Внутренняя конфигурация формованного изделия, включая такие элементы, как отверстия, резьба и другие сложные формы. Основная сторона необходима для формирования внутренней геометрии изделия.

- Сторона полости: Определяет внешнюю геометрию и характеристики детали. Эта сторона непосредственно контактирует с расплавленным пластиком и формирует внешнюю поверхность конечной детали.

Основные функции пресс-форм для литья под давлением:

- Распределение материала: Сеть каналов (литники, бегунки и затворы) направляет расплавленный пластик внутри формы. Таким образом, материал равномерно распределяется по всем полостям и протекает по всей секции формы.

- Охлаждение: Формы для литья под давлением оснащены охлаждающими каналами, по которым через форму проходит охлаждающая жидкость (чаще всего вода). Это помогает охладить и затвердеть жидкий полимер, который был введен в форму, что позволяет легко извлекать детали из формы без деформации.

- Выталкивание: После того как пластик затвердел и остыл, штифты или пластины оператора выталкивают отформованный компонент из катетера. Это позволяет безопасно извлечь деталь, не повредив форму или саму деталь.

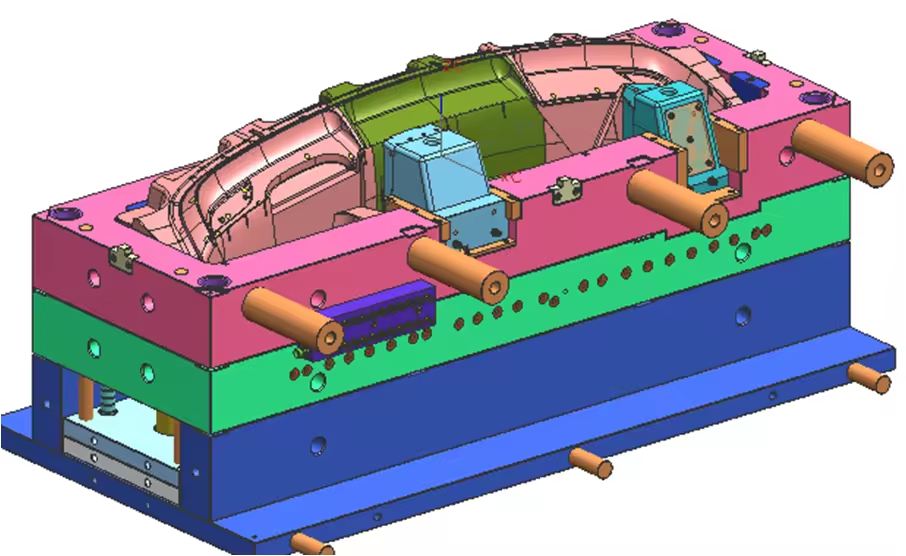

2. Основные компоненты пресс-формы

Каждая пресс-форма состоит из ряда основных компонентов, которые играют жизненно важную роль в процессе литья под давлением. Следующие компоненты необходимы для оптимальной работы пресс-формы:

| Компонент | Назначение | Материал |

| Основа пресс-формы | Удерживает и выравнивает компоненты пресс-формы | Сталь P20, 718H |

| Полость и сердцевина | Определяет форму детали | Сталь H13, алюминий (Al7075) |

| Система эжекторов | Выталкивание деталей после охлаждения | SKD61, закаленная сталь |

| Каналы охлаждения | Регулирует температуру для поддержания эффективности | Медные сплавы, нержавеющая сталь |

| Вентиляция | Выпускает задержанный воздух и газы во время формовки | Обработанные прорези (0,02-0,03 мм) |

Основа пресс-формы

Основание пресс-формы — это важный компонент, который удерживает все элементы пресс-формы на месте, обеспечивая их правильное выравнивание. Часто основание изготавливается из стали P20 или 718H, обеспечивая прочную и точную посадку, которая легко поддается механической обработке.

Полость и сердцевина

Полости внутри поверхностей пресс-формы определяют внешние характеристики детали, а сердцевина — внутренние. Детали изготавливаются либо из жаропрочных и износостойких материалов, таких как сталь H13, либо из алюминиевых сплавов, таких как Al7075, которые в основном используются для малосерийного и быстрого прототипирования.

Система эжекторов

Они позволяют готовой детали остыть, а система выталкивания выталкивает ее из формы, когда она остынет. Цель этой системы — безопасное извлечение детали без повреждения части пресс-формы с помощью выталкивающих штифтов или пластин из закаленной стали (например, SKD61).

Каналы охлаждения

Охлаждающие каналы встроены в пресс-форму для регулирования температуры и оптимизации времени цикла. Обычно они изготавливаются из медных сплавов и нержавеющей стали, обладающих высокой теплопроводностью, необходимой для быстрого и равномерного охлаждения детали.

Вентиляция

Вентиляционные отверстия — это небольшие технологические прорези или каналы, которые позволяют воздуху или газу выходить во время впрыска. Если не обеспечить хорошую вентиляцию, воздух может привести к образованию дефектов в детали (например, пузырьков или пустот, повышению давления и т. д.) и, как следствие, к поломке детали.

3. Типы пресс-форм для литья под давлением

Формы для литья под давлением бывают разных типов в соответствии с различными производственными потребностями, такими как крупносерийное производство или специализированное применение.

① Формы для двух тарелок

Тип: Самая простая и дешевая конструкция пресс-формы состоит из двух разделительных линий. Бегунок обеспечивает пассивное поступление пластика в полость, а линия разъема разделяет сердцевину и полость.

Лучшее решение: Для деталей, требующих простой геометрии без боковых действий, лучше всего подходят двухплитные формы; в качестве примера можно привести крышки для бутылок, автомобильные зажимы и небольшие потребительские товары.

Время цикла: Время цикла для двухплитных пресс-форм составляет от 15 до 30 секунд, что позволяет с высокой скоростью производить простые компоненты.

② Формы с тремя пластинами

Структура: Две разделительные линии отделяют систему бегунков от деталей. Линии разъема могут быть простыми или иметь более сложную конструкцию, например, многогнездные пресс-формы, позволяющие формировать несколько деталей за один цикл формования.

Идеально подходит для: Трехплитные формы идеально подходят для многогнездного производства, что означает небольшие электронные разъемы или большие партии потребительских товаров.

Недостатки: Основным недостатком трехплитных пресс-форм является дополнительная стоимость оснастки, так как эти пресс-формы для литья под давлением могут быть на 20-30% дороже двухплитных пресс-форм из-за их повышенной сложности.

③ Формы для горячего бега

Структура: Горячеканальные пресс-формы имеют подогреваемый коллектор, который поддерживает пластик в расплавленном состоянии по мере его прохождения по каналу. Литники отсутствуют, что также сокращает количество отходов.

Преимущества: Формы с горячим бегунком более эффективны, так как исключают отходы литника, а время цикла быстрее (на 5-15% меньше, чем в системах с холодным бегунком).

Стоимость: Системы горячего прогона обычно на 30-50% дороже систем холодного прогона из-за сложности нагревательных элементов и системы коллекторов.

④ Формы для литья заготовок/вкладышей

Процесс: Овермолдинг — это когда второй материал, как правило, пластик, но также и металл, впрыскивается на поверхность существующей подложки. Примером может служить использование мягких и твердых пластмасс; этот процесс можно использовать для скрепления двух разнородных материалов.

Области применения: Овермолдинг широко используется в медицинских устройствах со встроенными датчиками, мягких на ощупь рукоятках для ручных инструментов и мультиматериальных компонентах в электронных системах.

4. Материалы для пресс-форм: Выбор правильного сплава

Выбор правильного материала для пресс-формы имеет решающее значение для достижения желаемой долговечности, отделки и производительности. Вот некоторые из наиболее часто используемых материалов для пресс-форм:

| Материал | Плюсы | Cons | Лучшее для |

| Сталь P20 | Доступная цена, хорошая полируемость | Низкая износостойкость | Прототипы, малосерийное производство (<50 тыс. циклов) |

| Инструментальная сталь H13 | Высокая термостойкость, долговечность | Дорогой, тяжелый | Крупносерийное производство |

| Алюминий (7075-T6) | Легкий вес, быстрая обработка | Ограниченный срок службы (~10 тыс. выстрелов) | Прототипирование, малосерийное производство |

| Бериллиевая медь | Превосходная теплопроводность | Токсичность при обработке | Зоны высокоскоростного охлаждения |

Сталь P20

Часто используется для изготовления прототипов и мелкосерийного производства. (Доступная цена, действительно хорошая полируемость). Действительно, его износостойкость уступает другим материалам, например, стали H13.

Инструментальная сталь H13

При необходимости крупносерийного производства широко используется инструментальная сталь H13, обладающая превосходной жаропрочностью и долговечностью. Однако она дороже и тяжелее, что влияет на общую стоимость инструмента.

Алюминий (7075-T6)

Дэйв: Легкие и быстро обрабатываемые алюминиевые сплавы (например, 7075-T6) отлично подходят для создания прототипов и малосерийного производства. С другой стороны, алюминиевые пресс-формы, хотя и могут быть изготовлены с большей скоростью и стоимостью, обычно имеют меньший срок службы, поэтому они не так хороши для крупносерийного производства.

Бериллиевая медь

Бериллиевая медь используется в высокоскоростных зонах охлаждения благодаря своей высокой теплопроводности. Однако при механической обработке она токсична, что требует специальных мер предосторожности.

5. Важнейшие аспекты проектирования

Конструкция пресс-формы также играет важную роль в процессе литья под давлением. Конструкция включает в себя различные элементы, которые влияют на эффективность пресс-формы, качество конечной детали и продолжительность производственного цикла.

① Дизайн ворот

Затвор — это место, где расплавленный пластик попадает в полость формы. Типы затворов — краевые, подводные и затворы с горячим наконечником.

Edge Gates: лучше всего подходит для плоских деталей, приводит к незначительному косметическому повреждению формованной поверхности.

Подводные ворота: Эти ворота идеально подходят для небольших деталей, таких как шестеренки, поскольку они автоматически обрезают лишний материал.

Затворы для горячих наконечников: используются в системах горячей обкатки для обеспечения чистоты поверхности и без дополнительной обрезки

② Черновые углы

Угол осадки — это сужение боковых поверхностей полости формы, которое помогает извлечь деталь из формы. Как правило, минимальный угол осадки составляет 1°-2° для текстурированных поверхностей и 0,5° для полированных стержней. Несоблюдение надлежащих углов осадки может привести к застреванию деталей в пресс-форме, увеличению количества брака и снижению общей эффективности производства.

③ Оптимизация охлаждения

Охлаждение является одним из наиболее важных факторов при литье под давлением. Это сокращение увеличивает время производственного цикла и одновременно снижает качество деталей. Время охлаждения обычно составляет 50-60% времени цикла. Новые технологии, такие как 3D-печатные конформные каналы охлаждения, могут помочь оптимизировать охлаждение, что приведет к сокращению времени цикла и повышению эффективности производства.

6. Обслуживание и продление срока службы

Правильное обслуживание пресс-формы имеет решающее значение для поддержания стабильного качества деталей и увеличения срока службы пресс-формы. Обычные мероприятия по обслуживанию включают смазку выталкивающих штифтов, полировку полостей и повторную закалку стальных сердечников. При надлежащем обслуживании пресс-формы для литья под давлением могут прослужить много лет с оптимальной эффективностью.

Практика технического обслуживания:

- Ежедневно: Смажьте штифты выталкивателя, проверьте износ и очистите поверхности пресс-формы.

- Ежемесячно: Заполните полости формы алмазной пастой для получения гладкой поверхности;

- Ежегодно: Повторное упрочнение стальных стержней с помощью азотирования может продлить срок службы пресс-формы до 100 тыс. циклов.

При отсутствии надлежащего ухода срок службы пресс-формы резко сокращается. Например, при отсутствии регулярного обслуживания пресс-форм из стали H13 срок их службы может сократиться на 40 %, что приведет к увеличению числа замен и, как следствие, к длительным простоям производства.

7. Отраслевые приложения

Формы для литья под давлением используются в различных отраслях промышленности, каждая из которых предъявляет особые требования к конструкции форм, выбору материалов и производственным процессам.

| Промышленность | Требования к плесени | BFY Mold’s Edge |

| Медицина | Материалы, соответствующие требованиям FDA, сертификация ISO 13485 | Проверенная формовка в чистом помещении |

| Автомобили | Глянцевая отделка, жесткие допуски (±0,02 мм) | Внутренний контроль на КИМ и поддержка PPAP |

| Потребительская электроника | Микроформовка (детали весом <1 г), экранирование электромагнитных помех | LSR-формовка для водонепроницаемых уплотнений |

Топ-10 часто задаваемых вопросов о пресс-формах для литья под давлением

1. Какие материалы обычно используются для изготовления пресс-форм для литья под давлением?

Пресс-формы обычно изготавливаются из закаленной стали (например, P20, H13) для крупносерийного производства или алюминия (например, 7075-T6) для прототипов и малосерийных изделий. Сталь обеспечивает долговечность (500 000+ циклов), а алюминий снижает стоимость и время изготовления.

2. Как выбрать между стальными и алюминиевыми формами?

- Стальные пресс-формы: Лучше всего подходят для производства >100 000 единиц продукции, сложных геометрических форм и жестких допусков (±0,01 мм).

- Алюминиевые пресс-формы: Идеально подходят для прототипов или изделий <10 000 единиц, обеспечивая 50 %-ное ускорение выполнения заказа и 30-40 %-ное снижение затрат.

3. Каков типичный срок службы пресс-формы для литья под давлением?

- Стальные пресс-формы: 500 000-1 000 000 циклов при надлежащем обслуживании.

- Алюминиевые формы: 5 000-10 000 циклов. На долговечность влияют такие факторы, как абразивность материала (например, стеклонаполненные смолы) и методы охлаждения.

4. Сколько стоит пресс-форма для литья под давлением на заказ?

Стоимость варьируется от 5 000-5 000-100 000+, в зависимости от:

- Материал: Сталь против алюминия.

- Сложность: Боковые действия, подрезы или микрофигуры.

- Размер: Большие формы требуют больше материала и времени на обработку.

5. Каково время изготовления пресс-формы на заказ?

- Алюминиевые формы: 2-4 недели.

- Стальные формы: 6-12 недель. Ускоренные услуги могут сократить сроки на 30%, но увеличить стоимость на 15-25%.

6. Какие меры контроля качества обеспечивают точность пресс-формы?

Поставщики с хорошей репутацией используют:

- КИМ (координатно-измерительная машина): Проверяет допуски в пределах ±0,005 мм.

- Анализ течения в пресс-форме: Прогнозирование и предотвращение таких дефектов, как коробление.

- Сертификация ISO 9001: Обеспечивает стандартизацию процессов.

7. Можете ли вы модифицировать существующую пресс-форму для внесения изменений в конструкцию?

Да, но стоимость зависит от сложности:

- Незначительные изменения (например, изменение размера ворот): 500-500-2 000, 1-2 недели.

- Серьезные изменения (например, добавление ядер): 3 000-3 000-15 000, 3-6 недель.

8. Как вы справляетесь с обслуживанием и ремонтом плесени?

Провайдеры предлагают:

- Профилактическое обслуживание: Регулярная чистка, смазка и замена компонентов.

- Экстренный ремонт: круглосуточная поддержка при возникновении критических проблем (например, трещин в полостях).

- Восстановление: Полировка или упрочнение изношенных поверхностей.

9. В каких отраслях вы специализируетесь на производстве пресс-форм?

Лучшие поставщики:

- Медицина: Формы для шприцев и имплантатов, соответствующие требованиям FDA.

- Автомобили: Многогнездные формы для приборных панелей или разъемов.

- Потребительская электроника: Высокоглянцевые формы для корпусов смартфонов.

10. Какую поддержку вы оказываете на этапе пост-продакшн?

- Техническая помощь: Устранение дефектов деталей или оптимизация процесса.

- Документация: Файлы конструкции пресс-формы, журналы технического обслуживания и сертификаты на материалы.

- Запасные части: Непосредственный доступ к выталкивающим штифтам, ползунам или нагревателям.

Заключение

Пресс-формы для литья под давлением являются ключевым элементом для производства высококачественных пластиковых компонентов в различных отраслях промышленности. Правильный выбор типа пресс-формы, материала и вариантов обслуживания позволяет оптимизировать производство, сократить расходы и обеспечить качество продукции. 3D-печать и органические фотонные устройства — примеры специфических применений со своими требованиями (например, субмикронная морфология деталей), которые обеспечиваются оптимальной конструкцией пресс-формы и выбором материала.

Что касается прецизионной оснастки для пресс-форм, BFY Mold предлагает экспертную поддержку в области проектирования для производства (DFM), экономически эффективные гибридные системы пресс-форм и услуги по техническому обслуживанию в течение всего жизненного цикла. BFY Mold — ваш партнер по высококачественным пресс-формам для литья под давлением, будь то медицина, автомобилестроение или электроника.