Plastik Kalıpçılığa Giriş

Plastik kalıplama, polimer malzemeleri çeşitli üretim teknikleriyle işlevsel bileşenlere dönüştürür. BFY Mold olarak, tıbbi cihazlardan otomotiv üretimine kadar çeşitli sektörlere hizmet veren sekiz temel süreçte uzmanız. Bu kapsamlı kılavuz, plastik kalıplama hizmetlerini seçmenize yardımcı olmak için her yöntemin teknik parametrelerini, ideal uygulamalarını ve ekonomik hususları incelemektedir.

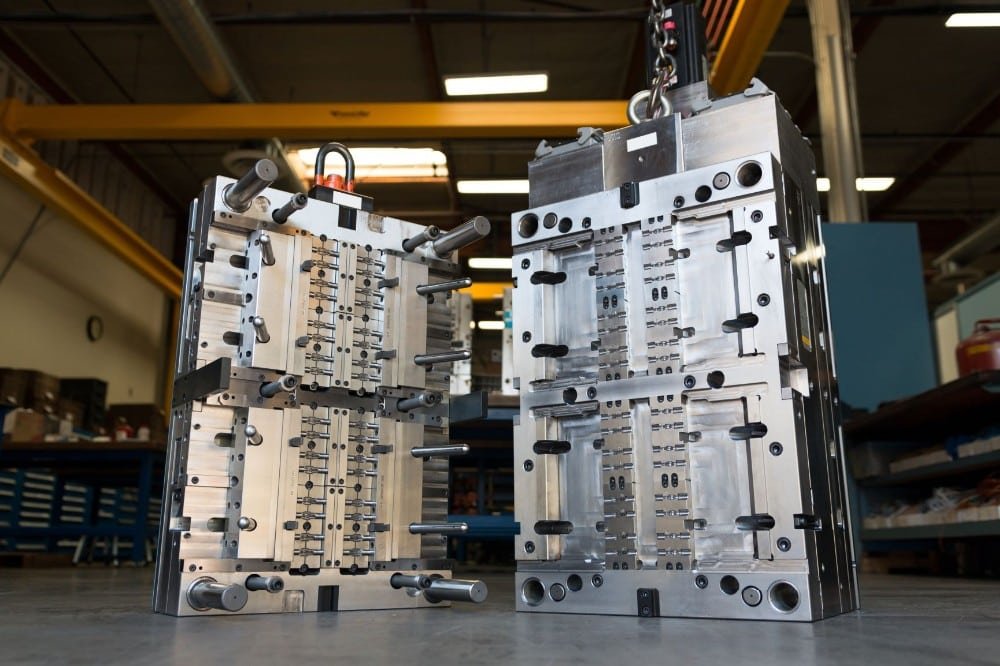

1. Enjeksiyon Kalıplama: Yüksek Hassasiyetli İş Makinesi

Süreç Detayları

- Malzeme Hazırlama: Kurutma (higroskopik reçineler için 80°C’de 2-4 saat)

- Erime Aşaması: 150-400°C’de vida dönüşü (malzemeye bağlı)

- Enjeksiyon: Çelik/alüminyum kalıplara 50-200MPa basınç

- Soğutma: 15-60 saniye (duvar kalınlığına bağlıdır)

- Fırlatma: Otomatik robotik çıkarma

Teknik Özellikler

| Parametre | Menzil | Endüstri Standardı |

| Çevrim Süresi | 15-120 saniye | ISO 294 |

| Boyutlu Tol. | ±0.005-0.05mm | ASME Y14.5 |

| Küf Yaşamı | 500k-1M döngü | SPI SINIFI 101-104 |

Uygulamalar:

- Medikal: Cerrahi alet muhafazaları (ISO 13485 uyumlu)

- Otomotiv: İç trim bileşenleri (IATF 16949 sertifikalı)

- Elektronik: 0,2 mm duvar kalınlığına sahip konektör muhafazaları

Avantajlar:

- Yüksek tekrarlanabilirlik (CpK >1,67 ulaşılabilir)

- Karmaşık geometriler mümkün

- Birlikte enjeksiyon yoluyla çoklu malzeme seçenekleri

Sınırlamalar:

- Yüksek başlangıç takım yatırımı ($15k-$250k)

- Sınırlı ekonomik uygulanabilirlik 1.000 birimin altında

2. Ekstrüzyon Kalıplama: Sürekli Profil Üretimi

Süreç Dağılımı

- Besleme: Granüller varile kontrollü oranda girer

- Plastikleştirme: 150-275°C’de tek vidalı eritme

- Kalıp Oluşumu: Takım geometrisi tarafından belirlenen şekil

- Soğutma: Vakum boyutlandırmalı kalibrasyon tabloları

- Kesim: Uzunluk kontrolü için uçan testereler

Temel Performans Ölçütleri

| Çıkış Tipi | Hız Aralığı | Hoşgörü |

| Boru / Tüp | 2-10 m/dak | ±%0,1 çap |

| Levha/Film | 5-50 m/dak | ±%5 kalınlık |

| Profil | 1-5 m/min | ±0,2 mm kesit |

Malzeme Hususları:

- PVC: Ekstrüzyon uygulamalarının %60’ı

- HDPE: Basınçlı borular için (PN10-PN25 değerleri)

- TPE: Yumuşak dokunuşlu profiller

BFY Kalıp Vaka Çalışması: Tutarlı ±0,05 mm ID kontrolü ile ayda 12 km tıbbi boru üretildi.

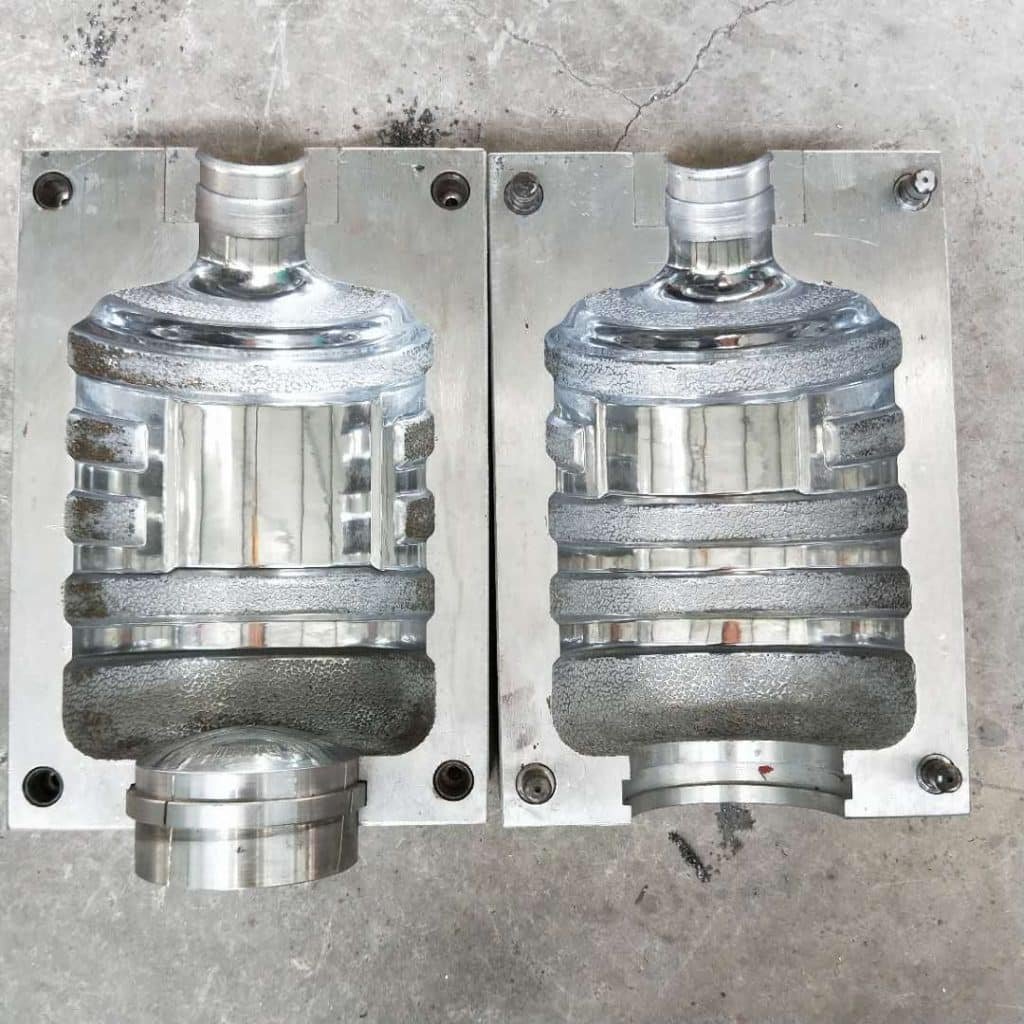

3. Şişirme Kalıplama: İçi Boş Parça İmalatı

Süreç Varyasyonları

Ekstrüzyon Şişirme

- Parison ekstrüzyon

- Kalıp kapatma

- Hava şişirme (0,3-0,7MPa)

- Soğutma (30-90 saniye)

Enjeksiyon Şişirme

- Ön kalıp enjeksiyonu

- Üfleme istasyonuna transfer

- Germe-üfleme oryantasyonu

Karşılaştırmalı Analiz

| Faktör | Ekstrüzyon BM | Enjeksiyon BM |

| Duvar Kontrolü | ±15% | ±8% |

| Boyun Kaplama | Düzeltme gerektirir | Enjeksiyon kalitesinde |

| Çıktı Oranı | 200-500/hr | 100-300/hr |

Malzeme Seçim Kılavuzu:

- PET: Gazlı içecek şişeleri

- HDPE: Kimyasal konteynerler

- PP: Otomotiv kanalları

4. Rotasyonel Kalıplama: Büyük, Dikişsiz Bileşenler

Süreç Zaman Çizelgesi

- Yükleme: Kalıp içine ölçülen toz (±%1 doğruluk)

- Isıtma: Çift eksenli rotasyonlu 300°C fırın (6-12 RPM)

- Soğutma: Su spreyi + hava soğutma aşamaları

- Boşaltma: Manuel/otomatik parça çıkarma

Tasarım Parametreleri

| Parça Boyutu | Kalıp Ağırlığı | Çevrim Süresi |

| <1m³ | 50-200kg | 20-40 dakika |

| 1-5m³ | 200-800kg | 40-90 dakika |

| >5m³ | 800-3000kg | 2-4 saat |

Malzeme Seçenekleri:

- Polietilen (uygulamaların %90’ı)

- Naylon (yakıt depoları için)

- PVC (oyun alanı ekipmanları)

5. Termoform: İnce Duvarlı Ambalaj Çözümleri

Süreç Akışı

- Yaprak Besleme: Rulodan ruloya veya kesilmiş tabakalar

- Isıtma: Kızılötesi paneller (150-200°C)

- Şekillendirme: Vakum (0,5-0,9 bar) veya basınç (3-6 bar)

- Kırpma: Çelik kurallı kalıplar veya CNC yönlendiriciler

Kalite Kontrol Metrikleri

| Kusur Türü | Önleme Yöntemi | Ölçüm Aracı |

| Dokuma | Optimal ön gerdirme | 3D lazer tarayıcı |

| İnce noktalar | Basınç izleme | Ultrasonik kalınlık ölçer |

| Boyutsal çarpıklık | Kontrollü soğutma hızı | CMM |

6. Sıkıştırma Kalıplama: Termoset Uzmanlığı

Teknik Sıralama

- Preform Hazırlama: SMC/BMC kesimi

- Kalıp Yükleme: 80-120°C ön ısıtma

- Kürlenme: 2-15 dakika için 100-200kg/cm²

- Post-Cure: 150°C’de 1-4 saat (isteğe bağlı)

Malzeme Özellikleri

| Kompozit Tip | Elyaf İçeriği | Mukavemet (MPa) |

| SMC | 25-30 cam | 80-120 |

| BMC | 15-25 cam | 40-70 |

| GMT | 30-40 cam | 100-150 |

7. Yapısal Köpük Kalıplama: Hafifletme Çözümü

Süreç Özellikleri

- Ağırlık Azaltma: Katı parçalara kıyasla %15-30

- Yüzey İşlemi: Sınıf B SPI (dokulu)

- Boyutsal Kararlılık: 24 saat sonra ±%0,3

Ekipman Gereksinimleri

| Parça Boyutu | Kelepçe Kuvveti | Gaz Enjeksiyon Sistemi |

| <5kg | 50-100 ton | Azot |

| 5-20kg | 100-300 tons | Kimyasal şişirme maddesi |

| >20kg | 300-600 tons | Hibrit sistem |

8. Ekleme Kalıplama: Hibrit Bileşen Üretimi

Tasarım Kılavuzları

- Uç Malzemeleri: Paslanmaz çelik, pirinç, seramik

- Plastik Seçimi: Yüksek sıcaklık için PPS, kimyasal direnç için PEEK

- Yapıştırma Yöntemleri: Yapıştırıcılar yerine mekanik kilitler tercih edilir

Kalite Standartları

- Çekme Testi Gereksinimleri: Tıbbi cihazlar için minimum 50N

- Elektriksel Süreklilik: Konektörler için <0,5Ω direnç

- Hermetik Sızdırmazlık: Helyum sızıntı testi <1×10^-6 mbar-L/s

Karşılaştırmalı Süreç Seçim Matrisi

| Süreç | Ekonomik Hacim | Kalıp Teslim Süresi | Malzeme Seçenekleri | Boyutsal Doğruluk |

| Enjeksiyon | 10k+ | 4-8 hafta | 200+ | ±0.005mm |

| Ekstrüzyon | Sürekli | 2-4 hafta | 30 | ±0.1mm |

| Üfle | 5k+ | 6-10 hafta | 15 | ±0.2mm |

| Rotasyonel | 500+ | 3-5 hafta | 10 | ±0.5mm |

10 Uzman Plastik Kalıp Hizmetleri Hakkında Sıkça Sorulan Sorular

S1: Enjeksiyon ve sıkıştırma kalıplama arasında nasıl seçim yapılır?

C: Termoplastikler için enjeksiyon (1.000 birimden fazla), termosetler/kompozitler için sıkıştırma.

S2: PE ekstrüzyon için minimum duvar kalınlığı nedir?

C: Filmler için 0,1 mm, profiller için 0,5 mm.

S3: Şişirme kalıplama ile alt kesimler elde edilebilir mi?

C: Katlanabilir göbekler olmadan 5° çekim açıları ile sınırlıdır.

S4: Kalın kaburgalarda batma izleri nasıl azaltılır?

C: Kaburga-duvar oranını ≤%60 olarak koruyun ve gaz desteği kullanın.

S5: Rotasyonel kalıplama ile hangi yüzey kalitesi mümkündür?

C: Tipik olarak SPI C-1 ila D-3, %90’a kadar doku çoğaltma ile.

S6: Termoform ve enjeksiyon kalıplama ne kadar doğrudur?

C: Kritik boyutlarda ±0,2 mm vs ±0,05 mm.

S7: Hangi süreç en hızlı malzeme değişimini sağlar?

C: Isıl şekillendirme (malzemeler arasında 15-30 dakika).

S8: Yapısal köpük ile mümkün olan en büyük parça nedir?

C: 600 tonluk preslerle 4m×2,5m×1m’ye kadar.

S9: Kesici uç kalıplama bağ mukavemeti nasıl doğrulanır?

C: ASTM D4541 23°C ve 85°C’de çekme testi.

S10: Plastik kalıplama hizmetleri için neden BFY Mold ile ortaklık kurmalısınız?

- 5-600 ton arası 50’den fazla kalıplama sistemi

- Ortalama 25 günlük teslim süresi ile kurum içi kalıplama

- Formülasyon testleri için malzeme bilimi laboratuvarı