Enjeksiyon Kalıplamada Sık Karşılaşılan Kusurlar ve Bunlardan Nasıl Kaçınılacağı

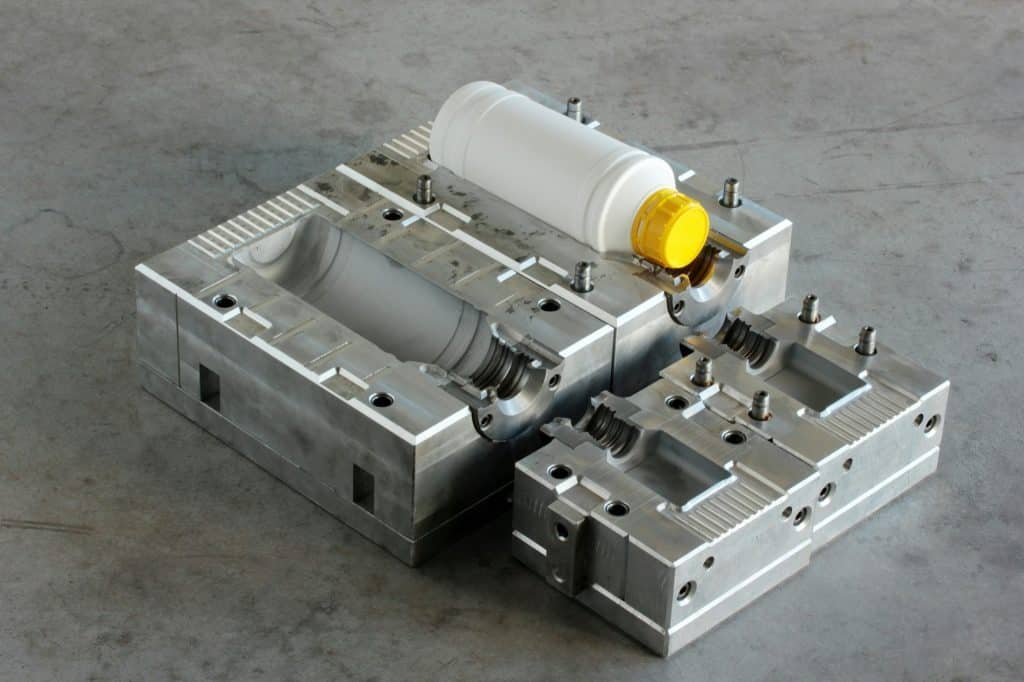

Yaygın enjeksiyon kalıplama hatalarından kaçınmak, üretimde ürün kalitesini ve verimliliği korumak için çok önemlidir. Üreticiler, çarpıklık, çökme izleri ve hava kabarcıkları gibi ortaya çıkabilecek tipik sorunları anlayarak bu sorunları azaltmak için etkili stratejiler uygulayabilirler. Bu proaktif yaklaşım sadece nihai ürünün dayanıklılığını ve görünümünü iyileştirmekle kalmaz, aynı zamanda israfı ve üretim maliyetlerini de azaltır. Bu makalede, bu kusurları tespit etmenize ve önlemenize yardımcı olacak altı temel ipucunu inceleyerek daha sorunsuz bir enjeksiyon kalıplama süreci ve üstün sonuçlar elde etmenizi sağlayacağız.

Enjeksiyon kalıplama son derece verimli ve çok yönlü bir üretim sürecidir, ancak zorlukları da vardır. Kusurlar ortaya çıkabilir ve bu da malzeme israfına, maliyet artışına ve üretim gecikmelerine yol açabilir. Üreticiler, yaygın kusurları ve bunların nasıl önleneceğini anlayarak yüksek kaliteli, güvenilir parçalar sağlayabilir.

1. Çarpıtma

Çarpılma, kalıplanmış ürünün farklı parçaları farklı oranlarda soğuduğunda ve büzüldüğünde meydana gelir ve parçanın bükülmesine veya şekilden çıkmasına neden olur. Bu kusur, nihai ürünün yapısal bütünlüğünü ve görünümünü tehlikeye atabilir.

Önleme İpuçları:

- Malzeme Seçimi: Tek tip büzülme oranına sahip malzemeler seçin. Yarı kristal polimerler, amorf polimerlere göre daha fazla eğrilme eğilimindedir.

- Kalıp Tasarımı: Eşit soğumayı desteklemek için parça boyunca eşit duvar kalınlığı sağlayın. Duvar kalınlığını artırmadan mukavemet eklemek için nervürleri dahil edin.

- Soğutma Oranı: Kalıp sıcaklığını ve soğutma sıvısı akışını optimize ederek soğutma hızını kontrol edin. Yavaş, homojen soğutma çarpılma riskini azaltır.

- Kapı Yerleşimi: Eşit bir malzeme akışı ve tutarlı bir soğutma sağlamak için kapıları stratejik olarak konumlandırın.

2. Lavabo İşaretleri

Çöküntü izleri, kalıplanan parçanın yüzeyinde, tipik olarak malzemenin soğuduğu ve düzensiz bir şekilde büzüldüğü daha kalın bölümlerde oluşan çöküntüler veya çukurlardır.

Önleme İpuçları:

- Malzeme Seçimi: Daha düşük büzülme oranına sahip veya batma izlerine daha az eğilimli malzemeler kullanın.

- Parça Tasarımı: Üniform duvar kalınlığına sahip parçalar tasarlayın. Kalın kesitlerden kaçının veya kalın alanları oymak için karot kullanın.

- Proses Parametreleri: Soğutma sırasında kalıp boşluğuna yeterli malzeme beslendiğinden emin olmak için paketleme basıncını ve süresini artırın. Parçanın düzgün bir şekilde katılaşmasını sağlamak için soğutma süresini optimize edin.

- Kalıp Sıcaklığı: Eşit soğumayı kolaylaştırmak için uygun kalıp sıcaklığını koruyun.

3. Kabarcıklar (Hava Tuzakları)

Kabarcıklar veya hava tuzakları, kalıp boşluğunda hava sıkıştığında meydana gelir ve parça içinde boşluklara veya kabarcıklara yol açar. Bunlar parçayı zayıflatabilir ve görünümünü etkileyebilir.

Önleme İpuçları:

- Kalıp Havalandırması: Sıkışan havanın dışarı çıkmasını sağlamak için kalıpta uygun havalandırma sağlayın. Havalandırma, havalandırma delikleri, yolluklar ve kapılar kullanılarak sağlanabilir.

- Enjeksiyon Hızı: Enjeksiyon hızını, malzeme boşluğu doldurmadan önce havanın çıkmasına izin verecek şekilde ayarlayın. Daha yavaş enjeksiyon hızları genellikle hava kapanlarını azaltmaya yardımcı olur.

- Malzeme Kurutma: Nemin kabarcıklara neden olmasını önlemek için kalıplamadan önce higroskopik malzemeleri iyice kurutun.

- Kapı Tasarımı: Düzgün akış sağlamak ve havayı hapsedebilecek türbülansı en aza indirmek için kapak tasarımını ve yerleşimini optimize edin.

4. Flaş

Flaş, kalıp boşluğundan dışarı sızan ve katılaşarak ayırma çizgileri boyunca istenmeyen ince katmanlar veya çıkıntılar oluşturan fazla plastiktir.

Önleme İpuçları:

- Kelepçe Kuvveti: Enjeksiyon sırasında kalıp yarımlarını sıkıca kapalı tutmak için yeterli sıkıştırma kuvveti sağlayın.

- Kalıp Bakımı: Kalıp yüzeylerinin temiz olduğundan ve hasar veya aşınma olmadığından emin olmak için düzenli olarak inceleyin ve bakımını yapın.

- Proses Parametreleri: Malzemenin kalıp boşluğundan çıkmaya zorlanmasını önlemek için enjeksiyon basıncını ve hızını optimize edin.

- Kalıp Tasarımı: Hassas ayırma çizgisi toleransları ekleyin ve kalıp bileşenlerini uygun şekilde hizalayın.

5. Kısa Atışlar

Kısa atışlar, kalıp boşluğu malzeme ile doldurulmadığında meydana gelir ve eksik parçalara neden olur.

Önleme İpuçları:

- Malzeme Akışı: Uygun eriyik sıcaklığını koruyarak ve viskoziteyi azaltarak yeterli malzeme akışını sağlayın.

- Enjeksiyon Basıncı: Malzemenin kalıp boşluğunun tüm kısımlarına ulaşmasını sağlamak için enjeksiyon basıncını ve hızını artırın.

- Kapı Boyutu ve Konumu: Kalıbın tamamen doldurulmasını kolaylaştırmak için kapak boyutunu ve yerleşimini optimize edin.

- Havalandırma: Havanın malzeme akışını engellemesini önlemek için kalıp havalandırmasını iyileştirin.

6. Yanık İzleri

Yanık izleri, sıkışan havanın yanma noktasına kadar ısınması nedeniyle parça üzerinde oluşan renk değişiklikleri veya kömürleşmiş alanlardır.

Önleme İpuçları:

- Havalandırma: Sıkışan havanın dışarı çıkmasını sağlayarak yanma riskini azaltmak için kalıp havalandırmasını geliştirin.

- Enjeksiyon Hızı: Yanmaya neden olabilecek sıkışmış havanın sıkışmasını en aza indirmek için enjeksiyon hızını azaltın.

- Malzeme Kurutma: Nemin yanık izlerine katkıda bulunmasını önlemek için malzemeyi uygun şekilde kurutun.

- Kapı Tasarımı: Düzgün ve tutarlı malzeme akışı sağlamak için kapı tasarımını optimize edin.

Üreticiler bu önleyici tedbirleri uygulayarak yaygın enjeksiyon kalıplama hatalarının oluşumunu önemli ölçüde azaltabilir, böylece daha yüksek kaliteli ürünler ve daha verimli üretim süreçleri elde edebilirler.

BFY Mold Hakkında

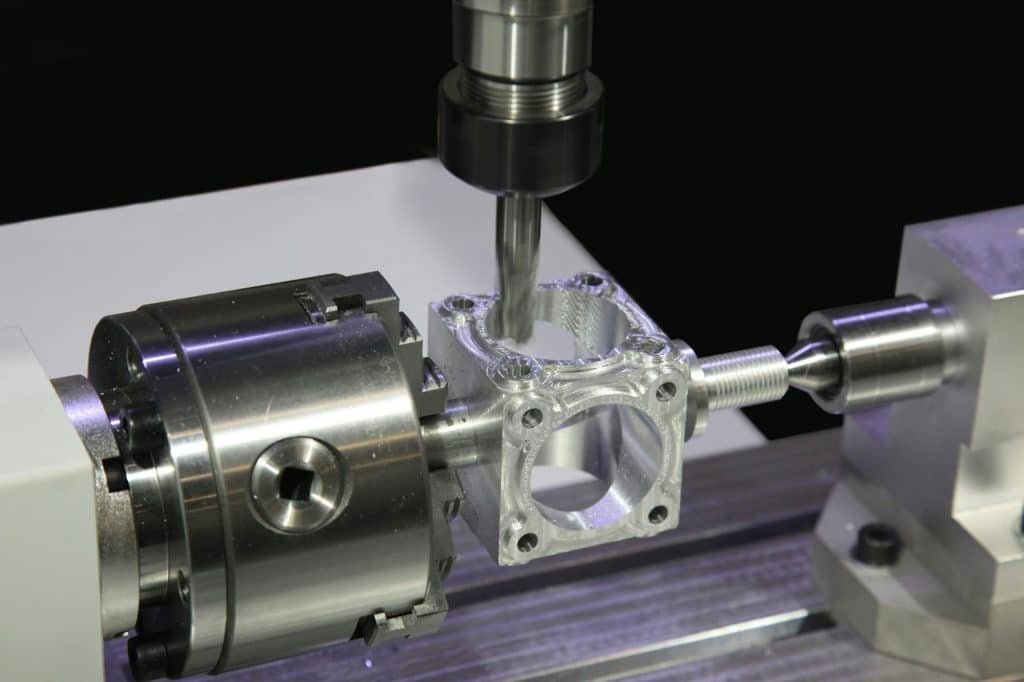

BFY Kalıp olarak, birinci sınıf enjeksiyon kalıplama ve kalıp imalat hizmetleri sağlama konusunda uzmanız. Son teknoloji ürünü fabrikamızla seri üretim, isteğe bağlı üretim, CNC işleme ve ayna kıvılcımı hizmetleri sunuyoruz. Ekibimiz, müşterilerimizin özel ihtiyaçlarını karşılayan yüksek kaliteli, hassas mühendislik ürünü parçalar sunmaya kendini adamıştır. Üretim hedeflerinize ulaşmanıza nasıl yardımcı olabileceğimizi öğrenmek için bugün bize ulaşın.

10 Enjeksiyon Kalıplama İçin Diğer Olası Senaryolar

1. İnce Duvarlı Plastik Parçalarda Çarpılma Nasıl Önlenir?

Tek tip duvar kalınlığını (1,5-3,0 mm) koruyun ve ABS gibi malzemeler için ≥80°C kalıp sıcaklıkları kullanın. En iyi tedarikçiler termal gerilimi en aza indirmek için konformal soğutma kanalları (±1°C farklılık) kullanmaktadır.

2. Lavabo İzleri Neden Olur ve Nasıl Önlenir?

- Kök Neden: Kalın bölümler ince alanlara göre daha yavaş soğuyor

- Düzeltme: Kaburga/duvar oranını ≤%60 ile sınırlayın ve tutma basıncını artırın (enjeksiyon basıncının %80-95’i)

3. Hava Tuzakları ve Yanık İzleri Nasıl Ortadan Kaldırılır?

- Havalandırma: Kaynak hatlarında 0,03-0,05 mm havalandırma

- İşlem: Karmaşık geometriler için enjeksiyon hızını %15-20 oranında azaltın

4. Kısa Atışlar Neden Oluşur ve Nasıl Çözülür?

| Neden | Çözüm |

| Düşük erime sıcaklığı | 10-20°C artış (ASTM D3641‘e göre) |

| Yetersiz basınç | Enjeksiyon basıncını %5-10 artırın |

5. Yüksek Basınçlı Kalıplarda Parlama Nasıl Önlenir?

- Takımlama: Kalıp sıkıştırma kuvvetinin ≥3 ton/cm² olduğundan emin olun

- Malzeme: Düşük viskoziteli reçineler kullanın (MFI ≥15 g/10dak)

6. Hangi Kalıp Tasarım Özellikleri Fırlatma Hatalarını Azaltır?

- Dokulu yüzeyler için çekim açıları ≥1,5°

- Alt kesimlerden 5 mm içeriye yerleştirilen itici pimler

7. Çok Malzemeli Parçalarda Delaminasyon Nasıl Önlenir?

- Malzeme Eşleştirme: Büzülme oranlarını eşleştirin (Δ ≤%0,2)

- İşlem: Substrat için 5-8°C daha yüksek erime sıcaklığı sağlayın

8. Kaynak Çizgileri Neden Oluşur ve Nasıl Güçlendirilir?

- Yeniden tasarlayın: Moldflow simülasyonlarını kullanarak kapıların yerini değiştirin

- Parametreler: Kaynak bölgelerinde eriyik sıcaklığını 15-20°C artırın

9. Şeffaf Parçalarda Splay (Gümüş Çizgiler) Nasıl Kontrol Edilir?

- Higroskopik reçineleri (örn. PA66) ≤%0,02 neme kadar kurutun

- Aşırı ısınmayı önlemek için vida devrini %20-30 azaltın

10. Kusursuz Üretimi Sağlayan Sertifikalar Nelerdir?

- ISO 9001: Kalite yönetim sistemleri

- SPI Sınıf 101: Hassas takımlama standartları