giriiş

Kalıp Çeliği, kalıp yapımında kritik bir malzemedir ve her biri farklı uygulamalar için uygun farklı özelliklere sahip çeşitli tipler sunar. Doğru çeliğin seçimi, kalıbın dayanıklılığını, performansını ve verimliliğini sağlamak için hayati önem taşır ve nihai ürünün kalitesini ve verimini doğrudan etkiler. Elbette, kalıp yapımında kullanılan çelikleri, özelliklerini ve ürünün malzemesine ve verimine göre uygun çeliğin nasıl seçileceğini inceleyelim.

Kalıp Yapımında Kullanılan Kalıp Çeliği Çeşitleri

- Karbon Çelik

- Alaşımlı Çelik

- Takım Çeliği

- Paslanmaz Çelik

Her çelik türü, sertlik, tokluk, aşınma direnci ve işlenebilirlik gibi benzersiz özelliklerine göre seçilir.

Karbon Çelik

Karbon çelikleri, uygun maliyetleri ve bulunabilirlikleri nedeniyle yaygın olarak kullanılmaktadır. Farklı miktarlarda karbon içerirler ve düşük, orta ve yüksek karbonlu çelikler olarak ayrılabilirler.

- Düşük Karbonlu Çelik: 0,3’e kadar karbon içerir. Nispeten yumuşaktır ve işlenmesi kolaydır ancak sertlik ve aşınma direncinden yoksundur.

- Orta Karbonlu Çelik: 0,3 ila %0,6 karbon içerir. Sertlik ve süneklik arasında bir denge kurar, bu da onu orta derecede mukavemet ve aşınma direnci gerektiren kalıplar için uygun hale getirir.

- Yüksek Karbonlu Çelik: 0,6 ila %1,4 karbon içerir. Çok sert ve aşınmaya dayanıklıdır ancak kırılgan olabilir. Yüksek mukavemet ve aşınma direncine ihtiyaç duyan ancak daha az darbeye maruz kalan kalıplar için kullanılır.

Alaşımlı Çelik

Alaşımlı çelikler, özelliklerini geliştirmek için krom, nikel ve molibden gibi çeşitli elementlerle karıştırılır.

- Krom-Molibden Çelik: Tokluğu ve aşınma direnci ile bilinir. Plastik enjeksiyon ve basınçlı döküm kalıplarında yaygın olarak kullanılır.

- Nikel-Krom Çelik: Mükemmel tokluk, sertlik ve ısı ve korozyona karşı direnç sunar. Yüksek gerilimli uygulamalarda kullanılan kalıplar için uygundur.

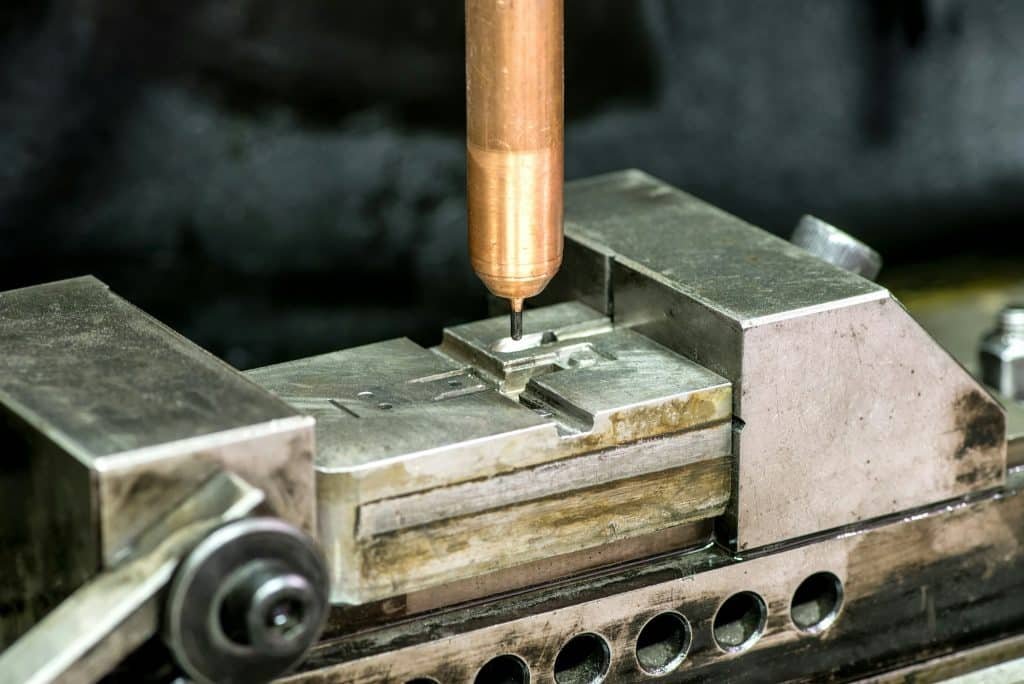

Takım Çeliği

Takım çelikleri, takım ve kalıp üretiminde kullanılmak üzere özel olarak tasarlanmıştır. Kesici kenarı koruma kabiliyetlerine, deformasyona karşı dirençlerine ve yüksek stres koşulları altında uzun ömürlülüklerine göre kategorize edilirler.

- A-Serisi (Hava ile Sertleştirme): Yüksek krom içeriği mükemmel aşınma direnci ve sertlik sağlar.

- D-Serisi (Yüksek Karbon, Yüksek Krom): Üstün aşınma direnci sunar ve soğuk iş uygulamalarında kullanılabilir.

- H-Serisi (Sıcak İş): Yüksek sıcaklık uygulamaları için tasarlanmıştır, yüksek sıcaklıklarda sertlik ve mukavemeti korur.

Paslanmaz Çelik

Paslanmaz çelikler, mükemmel korozyon direnci sağlayan en az %10,5 krom içerir. Korozyon direncinin kritik bir faktör olduğu kalıplarda kullanılırlar.

- Martensitik Paslanmaz Çelik: Bu, ısıl işlemle sertleştirilebilir, iyi aşınma direnci ve orta derecede korozyon direnci sağlar.

- Östenitik Paslanmaz Çelik: Mükemmel korozyon direnci ile bilinir ancak martensitik tiplere kıyasla daha düşük sertliğe sahiptir.

Kalıp Çeliklerinin Sertliği

Sertlik, kalıp çeliklerinin performansında önemli bir faktördür. Rockwell Sertlik Ölçeği (HRC) veya Brinell Sertlik Sayısı (BHN) kullanılarak ölçülür. İşte farklı kalıp çelikleri için tipik sertlik değerleri:

- Düşük Karbonlu Çelik: 70-80 BHN

- Orta Karbonlu Çelik: 120-180 BHN

- Yüksek Karbonlu Çelik: 200-300 BHN

- Krom-Molibden Çelik: 180-230 HRC

- Nikel-Krom Çelik: 250-350 HRC

- A-Serisi Takım Çeliği: 50-65 HRC

- D-Serisi Takım Çeliği: 55-62 HRC

- H-Serisi Takım Çeliği: 40-55 HRC

- Martensitik Paslanmaz Çelik: 40-50 HRC

- Östenitik Paslanmaz Çelik: 150-200 BHN

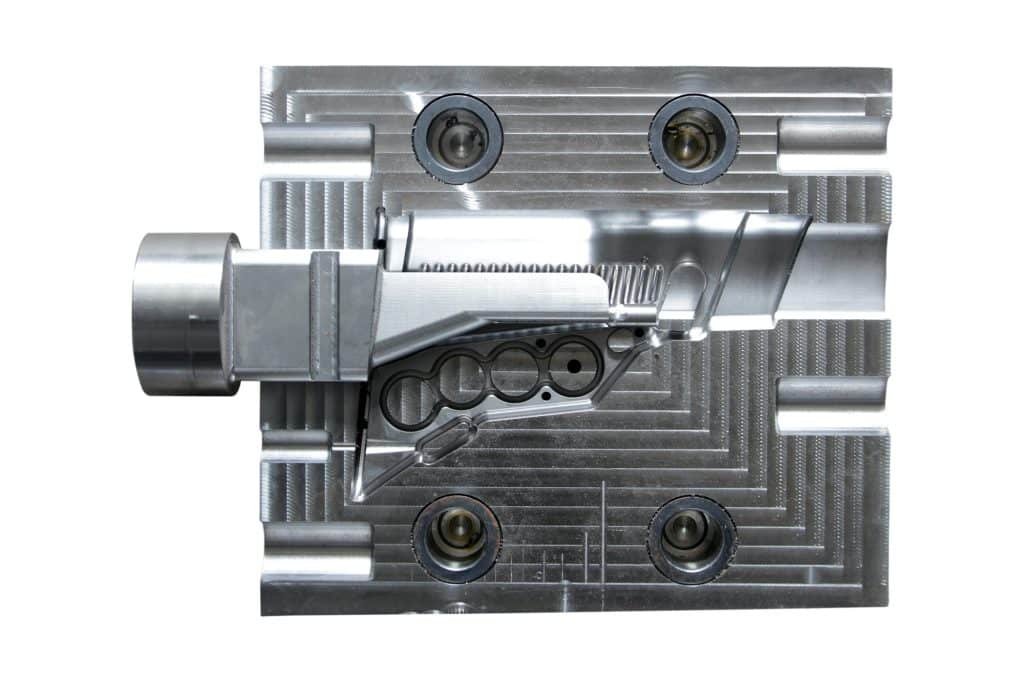

Malzeme ve Verime Göre Kalıp Çeliği Seçimi

Kalıp çeliği seçimi, kalıplanan malzemenin türünden ve ürünün istenen veriminden etkilenir. İşte bazı yönergeler:

Kalıplanan Malzeme

- Genel amaçlı plastikler (örn. polipropilen, polietilen) için, orta sertlik ve aşınma direnci nedeniyle orta karbonlu çelik veya A serisi takım çeliği kullanılabilir.

- Aşındırıcı plastikler (örn. dolgulu polimerler) için, üstün aşınma direnci nedeniyle yüksek karbonlu çelik veya D serisi takım çeliği tercih edilir.

- Metal Malzemeler:

- Demir içermeyen metallerin (örn. alüminyum, çinko) kalıp dökümü için, yüksek sıcaklıklarda sertliğini koruduğu için H serisi takım çeliği idealdir.

- Daha sert metaller (örneğin çelik alaşımları) için, krom-molibden çeliği gibi yüksek karbonlu veya alaşımlı çelikler gerekli mukavemeti ve aşınma direncini sağlar.

İstenilen Verim ve Kalıp Uzun Ömürlülüğü

- Yüksek Hacimli Üretim:

- Çok sayıda parça üretmesi beklenen kalıplar için, yüksek aşınma direncine sahip takım çelikleri (örn. D serisi) zaman içinde kalıp bütünlüğünü korumak için gereklidir.

- Krom-molibden çeliği de tokluğu ve tekrarlanan kullanıma dayanma kabiliyeti nedeniyle iyi bir seçimdir.

- Düşük Hacimli Üretim:

- Daha düşük üretim hacimleri için, orta karbonlu çeliklerin veya düşük karbonlu çeliklerin maliyet etkinliği avantajlı olabilir. Daha özel çeliklerin yüksek maliyeti olmadan yeterli dayanıklılık sağlarlar.

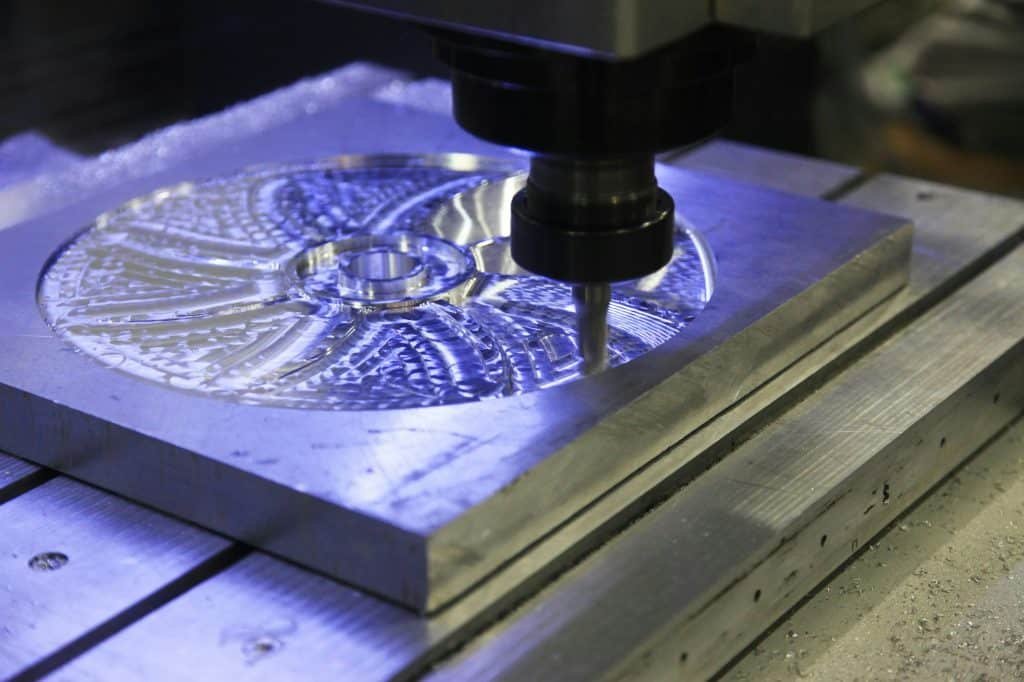

- Hassasiyet ve Yüzey İşlemi:

- Optik bileşenler veya tıbbi cihazlarda olduğu gibi hassasiyet ve yüksek yüzey kalitesi gerektiğinde, martensitik paslanmaz çelik gibi paslanmaz çelikler korozyon direnci ve ince bir yüzey elde etme kabiliyetleri nedeniyle uygundur.

- Karmaşık detaylar gerektiren karmaşık kalıp geometrileri için, A serisi takım çelikleri işlenebilirlikleri ve ısıl işlem sırasındaki kararlılıkları nedeniyle tercih edilir.

Çözüm

Kalıp yapımı için doğru çeliğin seçilmesi, kalıbın performansını, dayanıklılığını ve maliyet etkinliğini etkileyen kritik bir karardır. Mevcut çelik türlerini, özelliklerini ve sertliklerini anlamak, bilinçli bir karar vermeye yardımcı olur. Kalıplanan malzeme, üretim hacmi ve istenen verim gibi faktörler bu seçim sürecinde önemli rol oynar.

Üreticiler bu hususları dikkatlice değerlendirerek, seçilen kalıp çeliğinin uygulamalarının özel gereksinimlerini karşılamasını sağlayabilir, böylece yüksek kaliteli ürünler ve verimli üretim süreçleri elde edebilirler. İster plastik enjeksiyon kalıplama, ister basınçlı döküm veya yüksek hassasiyetli uygulamalar için olsun, doğru çelik kalıbın optimum performans göstermesini sağlayarak uzun vadeli güvenilirlik ve değer sunar.